氧化镁加入量对铝镁质干式捣打料性能的影响

2016-10-12丁双双祝洪喜邓承继张小军

丁双双,祝洪喜,邓承继,张小军

(武汉科技大学省部共建耐火材料与冶金国家重点实验室,武汉 430081)

氧化镁加入量对铝镁质干式捣打料性能的影响

丁双双,祝洪喜,邓承继,张小军

(武汉科技大学省部共建耐火材料与冶金国家重点实验室,武汉430081)

以不同粒度的白刚玉、α-Al2O3微粉以及电熔镁砂为原料,硼酸为结合剂,手工捣打制备试样;研究镁砂加入量对经高温热处理后试样的物相变化、显微形貌以及力学性能的影响,以优化铝镁质干式捣打料中镁砂的加入量。结果表明:手工捣打试样经过1600 ℃烧后,氧化镁加入量为6wt%时试样的性能较优异,反应生成的铝镁尖晶石较多,其晶粒尺寸约为8μm,大部分尖晶石结晶完整,呈现较规则的形状。

干式捣打料; 氧化镁加入量; 铝镁尖晶石; 微观结构

1 引 言

目前,感应炉在金属冶炼、机械制造方面的应用越来越广泛。感应炉的炉衬是其重要组成部分,在冶炼过程中,炉衬本身承受着机械冲刷、高温及化学侵蚀等作用,使用寿命短,无法完全满足高温工业的需求[1]。由于施工方便、成本低等优点,不定形耐火材料应用越来越广泛[2]。感应炉的炉衬现在主要是由不定形耐火材料采用干式捣打的方法施工、经过烧结制得的。

现在的冶炼环境一般为碱性环境,采用酸式捣打料会影响到感应炉炉衬的使用寿命。刚玉热态稳定性好,热膨胀系数小,具有优良的抗侵蚀性能,但刚玉质干式捣打料还存在着冶炼炉次低,烧结性及膨胀性不易控制等缺点,会导致炉衬开裂等问题,加入一定量的镁砂可以抑制刚玉质炉衬的龟裂[3]。镁质材料具有良好的抗渣侵蚀性,但易被熔渣渗透,导致结构剥落,加入适量的尖晶石或者加入镁砂原位合成尖晶石有利于提高材料抗渣渗透能力,抑制或减少结构剥落。

当前对干式捣打料的研究主要集中在干式捣打料的颗粒级配、原料、结合剂、烧结剂[4,5]、添加剂[6]等方面研究,也有根据优化的结果再结合探索好的筑炉工艺、炉衬结构来提高感应炉的使用寿命的研究报道[7-9]。本文主要研究氧化镁加入量对铝镁质干式捣打料性能的影响,为感应炉用干式捣打料的开发提供参考。

2 实 验

实验采用5~3mm、3~1mm、≤1mm和≤0.074mm粒度的白刚玉和电熔镁砂(≤0.088mm)为主要原料,工业级纯度的α-Al2O3微粉为助烧剂,硼酸作为结合剂。铝镁质干式捣打料的配比组成见表1。按表1的配比准确称料,干混均匀后导入模具中手工捣打成型。将成型好的试样在1600 ℃下保温3h后脱模。

表1 试样配料组成

1600 ℃烧后冷却的试样分别按GB/T5988-2007、GB/T2997-2000和GB/T5027-2008分别测量永久线变化、显气孔率和耐压强度。用X射线衍射仪(荷兰PANalytical(帕纳科)分析仪器公司生产,CuKα靶)进行物相分析,用场发射扫描电镜(荷兰FEI公司制造,型号为XL30TMP。能谱仪则采用的是美国EDAX公司制定型号为PHDEMX的能谱仪)观察试样的形貌结构。耐压强度的测试则是采用型号为WAW-500C的微机控制电液伺服万能试验机,其试验力区间在0~500kN之间。

3 结果与讨论

图1为不同镁砂细粉加入量试样在1600 ℃烧后的物理性能。图1a表明:随着镁砂细粉加入量的增加,试样在1600 ℃烧后的显气孔率呈现上升的趋势。图1b说明随着镁砂细粉加入量的增加,试样在1600 ℃烧后的体积密度呈现下降的趋势。图1c显示:当试样中未加入镁砂时线变化率最小,镁砂加入量为3wt%~9wt%时试样的线变化率微弱上升,当镁砂加入量高于9wt%时试样的线变化率急剧上升,其中镁砂加入量为15wt%时线变化率最大,大体呈现上升趋势。图1d说明试样的耐压强度随镁砂加入量的增加呈现先上升再下降的趋势,镁砂加入量为6wt%时试样的耐压强度最大。这是因为当试样中外加一定量镁砂后,高温下生成铝镁尖晶石,伴随的体积膨胀会填充部分气孔,使试样的显气孔率下降、体积密度上升;当镁砂加入过量后,生成的铝镁尖晶石含量增加,产生的体积膨胀效应反而会使试样的显气孔率增加,体积密度下降。随着镁砂加入量的增加,试样生成的铝镁尖晶石先是部分填充试样原来的气孔,生成的铝镁尖晶石构成骨架,使试样的强度增加,随着生成铝镁尖晶石量的增加,原料的分布不均,生成的镁铝尖晶石会杂乱无章,使试样显气孔率增大,结构变得疏松,这会使试样的耐压强度下降,因而试样的耐压强度呈现先上升再下降的趋势。基于以上分析,当镁砂加入量为6wt%时试样的性能较为优异。

图1 不同镁砂细粉加入量试样在1600 ℃烧后的物理性能:(a)显气孔率;(b)体积密度;(c)线变化率;(d)耐压强度Fig.1 Physical properties of the samples with different addition of magnesia powder sintered at 1600 ℃ (a)apparent porosity;(b)bulk density;(c)linear change;(d)compressive strength

图2为加入不同含量的镁砂的试样在1600 ℃烧后的XRD图谱。由于XRD测试条件相同,物相组成相同,所以可以定性认为:随着镁砂细粉加入量的增加,刚玉相所对应的衍射峰相对强度降低,铝镁尖晶石相的衍射峰强度增加。这表明随着镁砂细粉加入量的增加,生成的铝镁尖晶石的量越来越大。当加入的镁砂细粉量较少时,生成的镁铝尖晶石产生的体积膨胀会抵消原试样中的气孔以及生成镁铝尖晶石时产生的气孔,使试样的显气孔率下降,但当镁砂细粉的加入量继续增加,产生的体积膨胀过大,使试样显气孔率增大,致密度下降。这与前面的分析是一致的。

图2 不同镁砂细粉加入量试样在1600 ℃烧后的XRD图谱Fig.2 XRD patterns of the sample with different addition of magnesia powder sintered at 1600 ℃

图3为镁砂细粉加入量为6wt%的试样在1600 ℃烧后的SEM照片。从图中可以看到原料在高温下反应生成的铝镁尖晶石比较密集,部分铝镁尖晶石的结晶比较规则,棱角分明,其尺寸在8μm左右。还有一部分铝镁尖晶石结晶不太好,表现为无规则形状,而不是较为规则的正八面体。试样烧后有许多的气孔存在,这些孔洞应该是反应消耗的镁砂、原来试样中的孔洞,低熔点物质挥发所形成的。试样中以颗粒较大的刚玉为骨架,细粉以及部分颗粒较小的刚玉参与反应生成铝镁尖晶石。这些尖晶石在孔洞或细粉较多处生成并结晶长大。

图3 镁砂细粉加入量为6wt%的试样在1600 ℃烧后的SEM照片及能谱图Fig.3 SEM images and EDS of the samples with 6wt% MgO powder addition sintered at 1600 ℃

表2为不同镁砂加入量试样物相采用XRD内标法半定量分析结果。从表中可以看出,随着镁砂加入量的增加,试样烧成后的MgAl2O4相的也在增加。按照镁铝尖晶石的中Al2O3/MgO的比例计算可以知道,在试样中镁砂的加入量>9wt%的时候,试样烧后的MgAl2O4相中会固溶一部分Al2O3,并且随着氧化镁加入量的增加,固溶Al2O3的量也会增加。

表2 不同镁砂加入量的试样在1600 ℃烧后的XRD物相半定量分析表

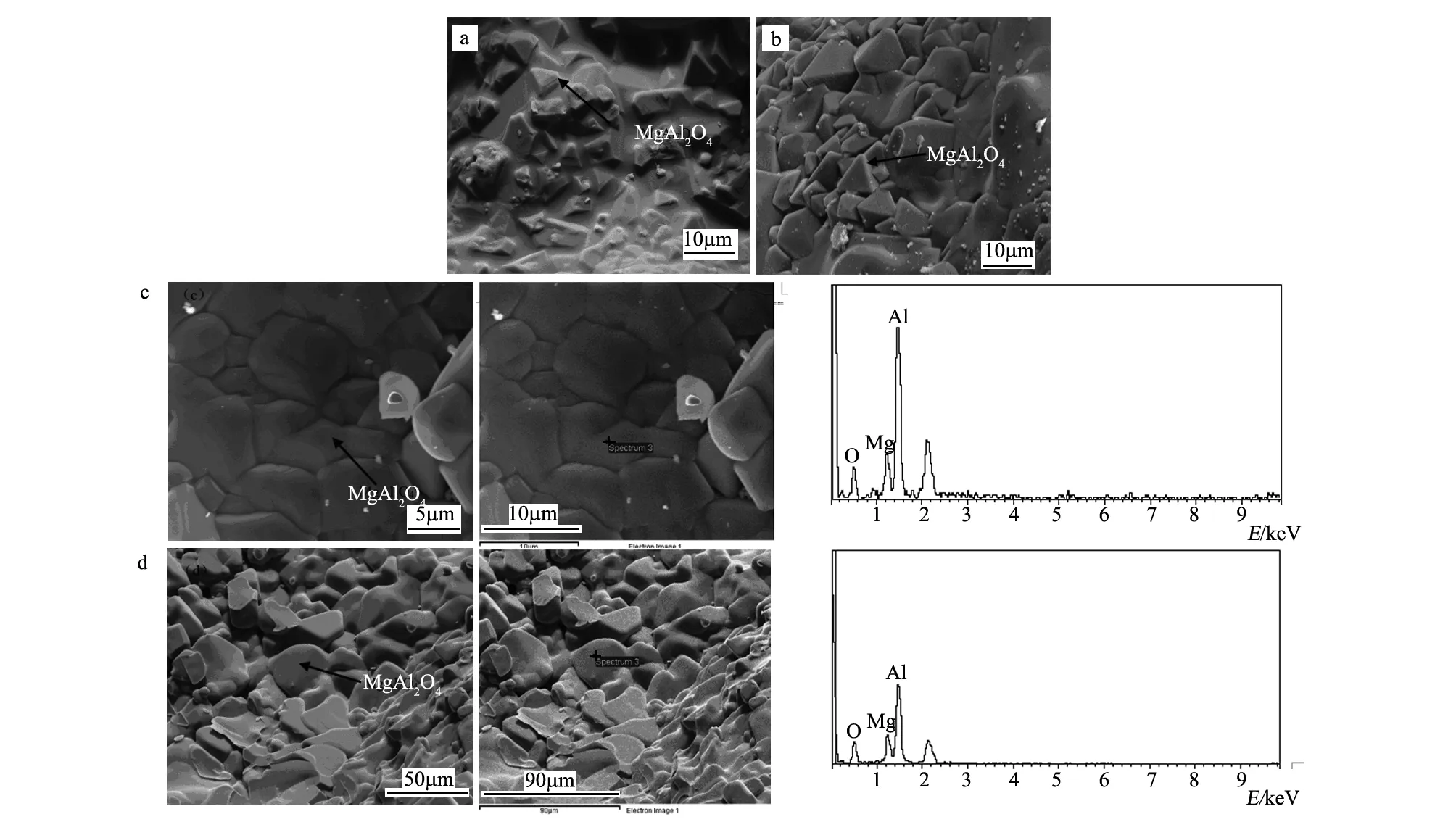

图4为其它镁砂加入量试样在1600 ℃烧后的SEM照片及部分能谱图。从图中可以看出,随着镁砂加入量的增加,生成的镁铝尖晶石的晶粒尺寸逐渐变大,晶粒变得越来越不规则。生成的镁铝尖晶石的分布不均匀以及形状的无规则性和颗粒粒度的变大都会会使试样的显气孔率上升,体积密度下降,耐压强度降低,线变化率变大。

图4 不同镁砂细粉加入量的试样在1600 ℃烧后的SEM照片及能谱图(a)3wt%;(b)9wt%;(c)12wt%;(d)15wt%Fig.4 SEM images and EDS of the samples with other addition of magnesia powder sintered at 1600 ℃

4 结 论

在铝镁质干式捣打料中,加入镁砂细粉有合理加入量。当氧化镁加入量为6wt%时,干式捣打试样的性能较为优异。试样高温下反应生成了密集的铝镁尖晶石,绝大部分的铝镁尖晶石结晶比较好,呈现规则的八面体形状,晶粒尺寸在8μm左右。

[1] 张品为,李享成,朱伯铨.α-Al2O3微粉加入量对刚玉干式捣打料性能的影响[J].耐火材料,2012,46(3):194-196.

[2] 侯谨,姜永奇,赵亮.包钢用主要不定形耐火材料的种类与特性[J].包钢科技,2012,38(3): 1-5.

[3] 王秉军,刘开琪,高飞,等.长寿中频炉工作衬用铝镁质捣打料的研制与应用[J].耐火材料,2012,46(6):452-455.

[4] 陈肇友.从相图解析干式料捣打料[J].耐火材料,1998,32(1):45-48.

[5] 肖国庆,刘民生,段峰.中频感应炉用刚玉质干式捣打料烧结性[J].耐火材料,2003,37(1):28-29.

[6] 李祥胜,林晏民.提高中频炉酸性炉衬寿命的工艺探讨[J].南方金属,2007,(10):20-21.

[7] 赵敬忠.无芯感应炉的炉衬结构及炉衬材料选择[J].耐火材料,2003,37(1):28-29.

[8] 胡晓轩.中频碱性感应炉炉龄提高的探索[C].重庆铸造年会,重庆,2007.

[9] 荀书斌.耐高温长炉龄中频感应炉炉衬的探讨[C].全国工业炉暨电热学术会议,大连,2000.

EffectofMagnesiaContentonPropertiesofAl2O3-MgODryRammingMaterials

DING Shuang-shuang,ZHU Hong-xi,DENG Cheng-ji,ZHANG Xiao-jun

(TheStateKeyLaboratoryofRefractoriesandMetallurgy,WuhanUniversityofScienceandTechnology,Wuhan430081,China)

Theappropriateamountofmagnesiaaddingtothealuminum-magnesiumdryrammingmaterialshadoptimizedthroughtheanalysisoftheeffectofmagnesiaamounttothephasechange,microscopicmorphologyandmechanicalpropertiesofthesinteredsamplesusedthedifferentsizesofwhitecorundum,α-Al2O3powderandfusedmagnesiaastherawmaterials,boricacidasabindingagentandusingahand-rammingmoldingmethodtokeepitsshape.Forthesamplesbymanualrammingformingsinteredat1600 ℃,theappropriateamountmagnesiumadditionwas6wt%,andthereactioninthesinteredsampleshadgeneratedagreateramountofmagnesiumaluminiumspinelofwhichtheirsizeswereabout8μm.Themostofspinelcrystalshavecrystallizedintact,andarelativelyregularshape.

dryrammingmaterials;additionamountofmagnesia;magnesiumaluminiumspinel;microstructure

国家自然科学基金(51574187)

丁双双(1989-),男,硕士研究生.主要从事耐火材料领域的研究.

祝洪喜,教授.

TU54

A

1001-1625(2016)01-0034-05