应用于MVR热泵系统的气液分离器优化研究

2016-10-12李卓坪吴小华

李卓坪,吴小华,侯 超

应用于MVR热泵系统的气液分离器优化研究

李卓坪1,吴小华1,侯超2

(1.科盛环保科技股份有限公司,江苏南京 211500;2.中国科学院大学,北京 100049)

采用经过优化改造后的气液分离器对MVR压缩机进气进行分离实验,结果表明:改造后分离器汽量下降约85%~95%,冷凝水中氯离子含量<5mg/L;可以实现分离去除大于5~7μm的颗粒,分离效率达到98.5%以上,使进入压缩机内的蒸汽的液滴夹带最小从而保证压缩机的正常运行和冷凝水回用质量。

MVR热泵;气液分离器;优化

机械蒸发再压缩(MVR)热泵技术是目前比较先进的技术,具有低能耗,无需额外加热源;预热简单;投资费用适中;负荷调节简单;易于模块化,有利于扩大生产容量等优点。MVR用以处理高浓度含盐废水,可以分离或回收废水中全部盐分并排出较为清洁的冷凝水,处理工艺彻底。因此,该技术符合我国目前节能减排的技术要求,被认为是一项具有潜力的“零排放”的技术,对于降低能源消耗、回收盐分资源、减小污水排放具有重要意义。由于压缩机吸气中可能含有一些如固体颗粒、水、油等有害成分,会对压缩机内部产生腐蚀和破坏,或对特定的生产工艺或流程产生严重影响[1]。因此,必须通过分离器等装置除去压缩气体中的有害成分,以达到GB/T13277.1—2008《压缩空气第1部分:污染物净化等级》的规定,进而保证压缩机装置长周期连续安全高效地运行。因此气液分离器设计须重点考虑其分离效率。

气液分离器是工业过程中机械分离单元的重要组成部分,在现有技术中,分离方法有多种常用方法,如重力沉降法、惯性撞击法、离心分离法、过滤法等。由于设计的不同,每一种分离方法,都有其设计结构特点及差异,造成各种分离方法在性能、成本和维护费用以及运行周期上都有所不同,本文拟通过优化实验,设计出一款分离效率高,成本和维护较为简单低廉的高效气液分离器。

1 设计方案

1.1设计目的

针对MVR压缩机的安全运行性能要求,克服现有技术的缺陷,提供一种综合运用多种分离方法,提升气液分离器的性价比和分离效果,目的是分离去除大于5~7μm的颗粒,分离效率达到98.5%以上的一种高效气液分离器,使进入压缩机内的蒸汽的液滴夹带最小化而保证压缩机的安全运行。

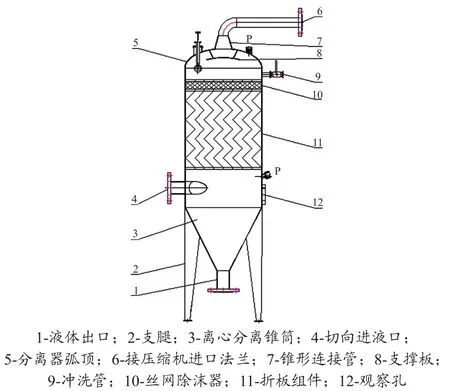

1.2主要结构

气液分离器,包括设备筒体、带丝网除沫器的分离内芯、折板、折板支撑板、进气口、上封头及出气口、外部支腿等,带丝网除沫器的分离内芯设在筒体的顶部,分离折板(水平45°,间距15mm)设在丝网除沫器与底部隔板之间,进气口设在分离器锥形筒与隔板之间的设备筒体的侧壁上,分离内件设在设备筒体内内筒的上方[2]。装置的主要结构参照图1。

1.3试验过程

从蒸发室出来的液体通过进液管道进入该气液分离器中,由于离心力的作用,首先进入离心分离阶段,液体沿筒壁旋转下降进入出液口;蒸发气泡由于负压存在从液体中析出上升,进入惯性碰撞分离阶段,气流通过与分离内件的碰撞,折转向上,在筒体内向上流动,被折板汇聚的液滴向下流动进入重力沉降分离阶段,随后气流流入分离内芯,到达过滤分离阶段,从分离内芯出来的气流从出气口流出。

图1 优化后气液分离器结构

1.3.1离心分离阶段

蒸发出液通过进液口进入分离器,到达有导向的螺旋板,进行离心分离阶段;并且随着下降进入锥筒,该螺旋板的流通面积减小,使得气流的螺旋速度增加,实现充分利用离心分离效果的目的。

1.3.2惯性碰撞分离阶段

气流螺旋向上碰撞分离内件,进入折板惯性碰撞分离阶段;该折板的作用是很好地成为惯性碰撞的障碍物,夹带的微小液滴由于惯性和表面张力的作用而粘附在折板表面,防止分离出的液滴随高速旋转的气流在器壁上旋转而不沉积,其中间挡板能有效打乱高速旋转的气流在中心处形成的低压区域,甚至负压区域。

1.3.3重力沉降分离阶段

气流通过与分离内件的碰撞,气流蜿蜒折转向上,向上流速降低,使其达到足够慢时,对折板上的液滴向上的吹动力降低,由于重力的作用,小液滴汇聚成大液滴而降落到锥形筒内,随液流排出。

1.3.4丝网除沫器过滤分离阶段

气流流入分离内芯,经丝网除沫器过滤分离。螺旋板对气流的旋转方向具有导流作用,并可通过控制螺旋板中的流通面积来控制气流的旋转速度,一般是提高其旋转速度,这样就可更稳定、更有效地保证离心分离的效果。带丝网除沫器的分离内芯能够最大限度地提升分离颗粒的能力和分离效果。

2 实验结果

2.1优化改造前后气液分离器冷凝水量变化

图2为优化改造前后的冷凝水量变化,可以看出:改造前后冷凝水量变化基本一致,均随压缩机频率的升高而升高。改造后冷凝水产水量约为改造前冷凝水量的95%到85%,这是由于改造后在分离器内部增加了折板分离组件,增加了气体抽送阻力,导致冷凝水量略有下降,并且伴随着频率升高,气流速度加快,阻力也更加明显,冷凝水量下降趋势增大[3]。

图2 优化改造前后气液分离器冷凝水量变化

2.2改造前后气液分离夹带氯离子含量变化

图3为改造前后气液分离夹带氯离子含量变化,可以看出在改造前冷凝水中氯离子含量随着频率的增加也会增加,这应该是由于压缩机抽吸冷凝器中的气体中含有小液滴夹带氯离子进入冷凝水箱导致,并且该趋势和频率、汽量成正相关;经改造后冷凝水中氯离子含量受汽量影响较小,并且只有几个左右,这对冷凝水的回用有很好的保障作用。

2.3改造后气液分离器出口液滴粒径情况

通过对分离器出口的粒度进行的在线监测,发现出口的粒度都是7μm以下的小液滴,能够满足压缩机的进口指标。但是这些小液滴在进口中并没有被检测到,分析其原因是,在高气速的条件下,液滴撞击液膜而产生的小液滴,当我们继续增大气速,在出口会发现10μm以下的小液,还有10~40μm这部分原本能够被分离下来的大液滴,这部分是由于气速过大直接将液滴带出,下一步应考虑优化材质和流道,将成膜液滴顺利导出,避免气流过大撕裂液膜导致出口形成液滴。

图3 改造前后气液分离夹带氯离子含量变化

3 结论

1)该装置综合了多种分离设备的结构,并充分克服了原有方法的缺点,缩小了设备的体积、重量和占地面积,节省了设备制造费用,性价比得到提高。

2)采用经过优化改造后的气液分离器对MVR压缩机进气进行分离实验,结果表明:改造后分离器汽量下降约85%~95%,冷凝水中氯离子含量<5mg/L;可以实现分离去除大于5~7μm的颗粒,分离效率达到98.5%以上,使进入压缩机内的蒸汽的液滴夹带最小,从而保证压缩机的正常运行和冷凝水回用质量。

[1] 董蓉芳.工艺螺杆压缩机中气液分离系统的设计和应用[J]压缩机技术,2012,(6).

[2] 余凯,卢颖,曾榆.一种压缩机装置中的高效气液分离器[J]石油和化工设备,2015,(6).

[3] 王瑞,褚雅志,王领,等.组合式气液分离器的结构研究[J]现代化工,2013,(12).

MVR Heat Pump System Used in the Gas-Liquid Separator Optimization

Li Zhuo-ping,Wu Xiao-hua,Hou Chao

After transformation,optimized gas-liquid separator for MVR compressor inlet separation experiments,the results showed that:after the transformation of steam separator decreased by about 85% to 95%,condensed water chloride ion content <5mg/ L;can to achieve the separation to remove particles greater than 5~7μm,the separation efficiency of more than 98.5%,so that the droplets into the steam inside the compressor entrained minimum thus ensuring the normal operation of the compressor and condensing water reuse quality.

MVR heat pumps;gas-liquid separator;optimization

TQ051.5

B

1003-6490(2016)06-0096-02