断块薄油层水平井入窗模型研究与应用

2016-10-12于鹏玺

于鹏玺

(中国石化西南石油工程有限公司临盘钻井分公司工程技术大队,山东临邑251500)

·石油与钻掘工程·

断块薄油层水平井入窗模型研究与应用

于鹏玺*

(中国石化西南石油工程有限公司临盘钻井分公司工程技术大队,山东临邑251500)

目前薄油层、断块油藏逐步成为油田开发的主要攻坚目标之一,为了提高该类型油藏的开发效率和采收率,在小断块的薄油层开发中普遍应用水平井钻井技术,提高油层的钻遇率,增大油层的有效泄油面积,从而达到高效开发的目的。由于该类油层水平井在施工过程中存在有效目的层薄、有边底水必须靠层顶施工、目的层水平段短、地层倾角变化及设计垂深偏差等,这些问题增加了水平段探层入窗的难度,降低油层钻遇率,解决不好会直接影响钻成油井的产量和寿命,甚至达不到工程目的。实践证明矢量探层技术不适合该类型的水平井,在临盘油田同类水平井施工中,通过虚设控制靶点及参数模型,提出了不同油层倾角的水平井入窗探层模型,有效提高了油层探层入窗的有效性,提高了入窗轨迹对设计垂深偏差的适应能力,有效地解决了上述难题,尤其对指导该类水平井的现场轨迹控制具有重大意义,为同类技术的深入研究提供了较好的经验。

断块薄油层;水平井;入窗探层;虚设靶点;参数模型

临盘油田断层达800余条,交错纵横,在中央隆起带每平方千米有3~8条断层通过,单井平均钻遇断点3个以上,最多达到11个,五、六级断层因落差小,较为隐蔽,有效识别难度大,在水平井开发时,就出现了设计目的层薄、有边底水必须贴层顶施工、水平段短、靠近断层、地层倾角变化及设计垂深偏差等问题。针对这些问题,在工程设计时,提出了更高的要求,设计靶点设置在距层顶1m的位置,纵向摆动0.5m,横向摆动2.5m。基于这些难度,入窗探层和保证油层的钻遇率异常困难,目前成熟的探层技术的局限性更加突出,需要有更具体、对性的技术手段来解决这一技术难题。

1 矢量入窗技术应用于断块薄油层水平井的局限性

矢量入窗技术是指钻进至设计目标点的位移时,轨迹的井斜、方位及垂深参数与设计吻合,该技术是水平井轨迹控制至入窗阶段的重要技术手段,尤其是在目的层地质资料详实准确,油层连续均质的厚油层、长水平段水平井中应用非常成熟,但对于断层多、水平段短、有效厚度薄且设计垂深有偏差的水平井,入窗时存在严重的局限性和不足。

1.1在目的层出现设计偏差时的调整控制区间狭窄

矢量入窗的轨迹钻进至目标靶点位移时井斜角已经达到设计井斜角,如果没有探到目的层,说明目的层的设计垂深出现了偏差,由于轨迹井斜的调整需要一定的段长,这就导致在相当一段进尺内实钻轨迹与有偏差的设计轨迹分离度低,导致轨迹在一段段长内无法实现有效偏差性调整,导致实际进层滞后。

1.2油层钻遇率低,进一步较少有效水平段

矢量入窗支撑点为目的层准确,在断块薄油层水平井施工中,干扰因素多,实钻中会出现设计正、负偏差。当油层高于设计靶点垂深时出现了正偏差,此时由于轨迹井斜低于地层倾角且油层薄,实钻轨迹会钻穿目的层;当油层低于设计靶点垂深时出现了负偏差,受矢量入窗出现设计偏差时调整控制区间狭窄和实钻轨迹与有偏差的设计轨道分离度低等因素影响,导致消耗大量设计水平段。

1.3轨迹的平滑性等质量指标下降,影响后期完井作业

矢量入窗在设计靶点未探到目的层时,势必会大幅减低井斜,提高实钻轨迹与有偏差的设计轨迹分离度,实现快速探层,探到油层以后,会全力增斜将井斜增至设计井斜,这段“S”型轨迹井斜大、狗腿度高,使轨迹的质量严重下降,影响完井电测及管串的顺利下入。

1.4存在入窗失败的风险

为提高轨迹分离度,而大幅降斜探层时,井斜偏小,一旦进入油层,滑动增斜时,由于钻时变快,导致造斜率无法满足施工要求,致使水平段大量消耗或轨迹下落,进入底水导致失去工程开发意义。

2 建立断块薄油层水平井入窗参数模型

根据水平井的施工效果及断块油藏的特点,依据薄油层水平井的目的层倾角状况分目的层倾角α= 90°、目的层倾角86°≤α≤90°、目的层倾角90°≤α≤94°三类进行研究分析,在轨迹到达A靶位移前30m左右的段长内,建立系列虚设控制靶点,对于空间扭方位轨迹,该段长内将方位优化为稳方位,依据工程意图确定控制参数,建立入窗模型。

2.1目的层倾角α=90°的入窗参数模型

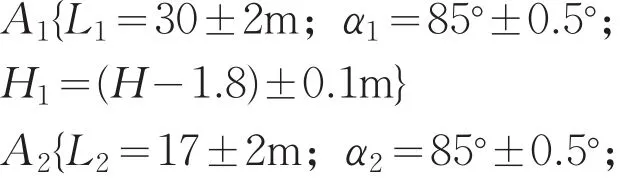

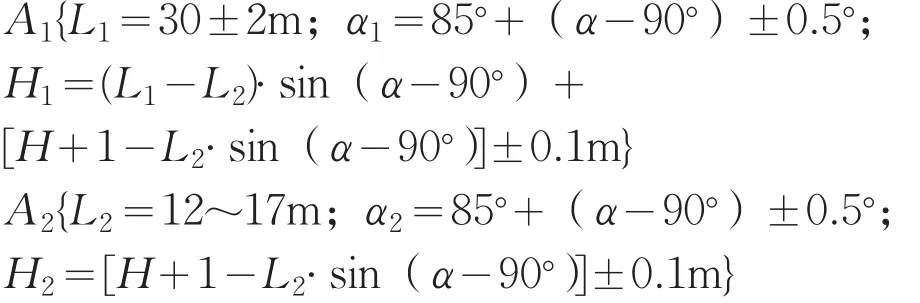

该参数模型建立在A靶前30m段长内,建立4个虚设控制目标点(A1、A2、A3、A4),作为前期轨迹控制目标点和入窗探层过程的控制节点。

式中:A1、A2、A3、A4——入窗模型中4个虚设控制点;

L1、L2、L3、L4——对应控制点至设计A点的距离;

H1、H2、H3、H4——控制点垂深;

α1、α2、α3、α4——入窗探层时轨迹的井斜;

α、L、H——目的层倾角、A靶点位移及A靶点设计垂深。

实际轨迹控制过程中,在A1点为准备稳斜探油层的初始点,该点进入油层表明油层提前,可以增斜入窗;A2点为轨迹进入设计油顶的交叉点,该点进入油层表明与设计完全吻合,可以沿图1中虚线轨道增斜入窗;A3为实钻轨迹与设计轨迹交叉点,该点未见油层表明油层滞后,在该点之后,轨迹开始偏离设计A点垂深,向下探层;A4为达到A点设计位移,超出正常测量误差导致垂深差0.5m的控制点,该点未见油层,表明A点设计垂深出现严重偏差,需要稳斜向下探层。

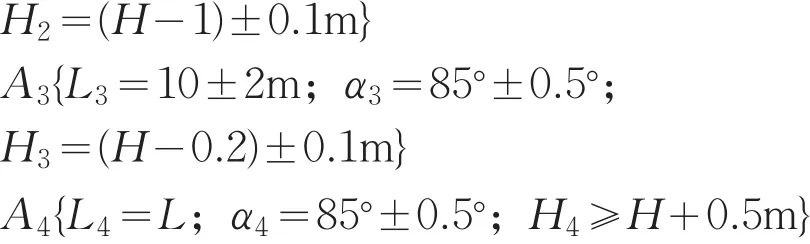

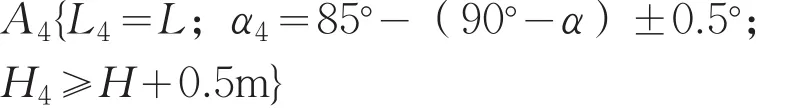

2.2目的层倾角86°≤α≤90°的入窗参数模型(如图2所示)

图1 倾角α=90°的入窗模型示意图

图2 倾角86°≤α≤90°的入窗模型示意图

参数符号及控制节点的意义与α=90°的入窗参数模型中的参数符号及控制节点的意义相同。

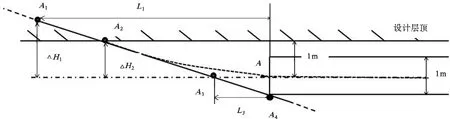

2.3目的层倾角90°≤α≤94°的入窗参数模型(如图3所示)

图3 倾角90°≤α≤94°的入窗模型示意图

A3{无控制意义}

参数符号与α=90°的入窗参数模型中的参数符号的意义相同。

实际轨迹控制过程中,在A1点为准备稳斜探油层的初始点,该点进入油层表明油层提前,可以增斜入窗;A2点为轨迹进入设计油顶的交叉点,该交叉点的距离随地层倾角的增大而靠近设计A点,自该点进入油层表明与设计完全吻合,可以沿图3中虚线轨道增斜入窗;由于油层上倾,A3控制点的垂深低于设计A点垂深,因此无实际控制意义;A4点为达到A点设计位移,且超出A点设计垂深0.5m的控制点,该点未见油层,表明A点设计垂深出现严重偏差,需要稳斜向下探层。

3 入窗模型的优势

3.1提供虚设控制靶点,使该类型水平井轨迹有了明确的控制目标

虚设靶点为设计A点前30m段长内设置4个具体控制点,实现了水平井轨道前期控制的有的放矢,轨迹进入虚设靶区后,轨迹有量化调整目标,有效消除了由于靶点设计偏差,而造成的控制盲区。

3.2扩大了入窗轨迹适应设计偏差的区间

通过上述参数分析,入窗参数模型实现了轨迹井斜的前期准备、油层滞后的早期判断和探层井斜的有效轨迹分离度,所以将实钻轨迹适应设计A靶垂深偏差区间扩大到了。

3.3入窗段轨迹平滑,有利于后期完井作业

在该模型下入窗轨迹参数变化量小,轨迹全角变化率低,有效避免在实际控制中出现大起大落的波浪形轨迹,使轨迹预测难度减小,准确度提高,轨迹更加平滑,有利于完钻电测和完井管串的顺利到位。

3.4入窗探层以复合钻进为主,有利于判断岩性变化

该模型将探层轨迹优化为线性轨迹,保证在探层过程中以复合钻进为主,避免滑动钻进对钻时的干扰,以实现在敏感层段通过钻时变化来及时判别岩性变化。

4 典型井工程效果

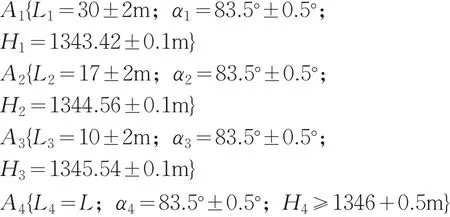

(1)依据设计判断目的层倾向,选择入窗参数模型。参见表1。

设计表明该井的目的层倾角为88.51°,属于86°≤α≤90°的入窗参数模型的范围。

(2)确定实际模型控制参数:

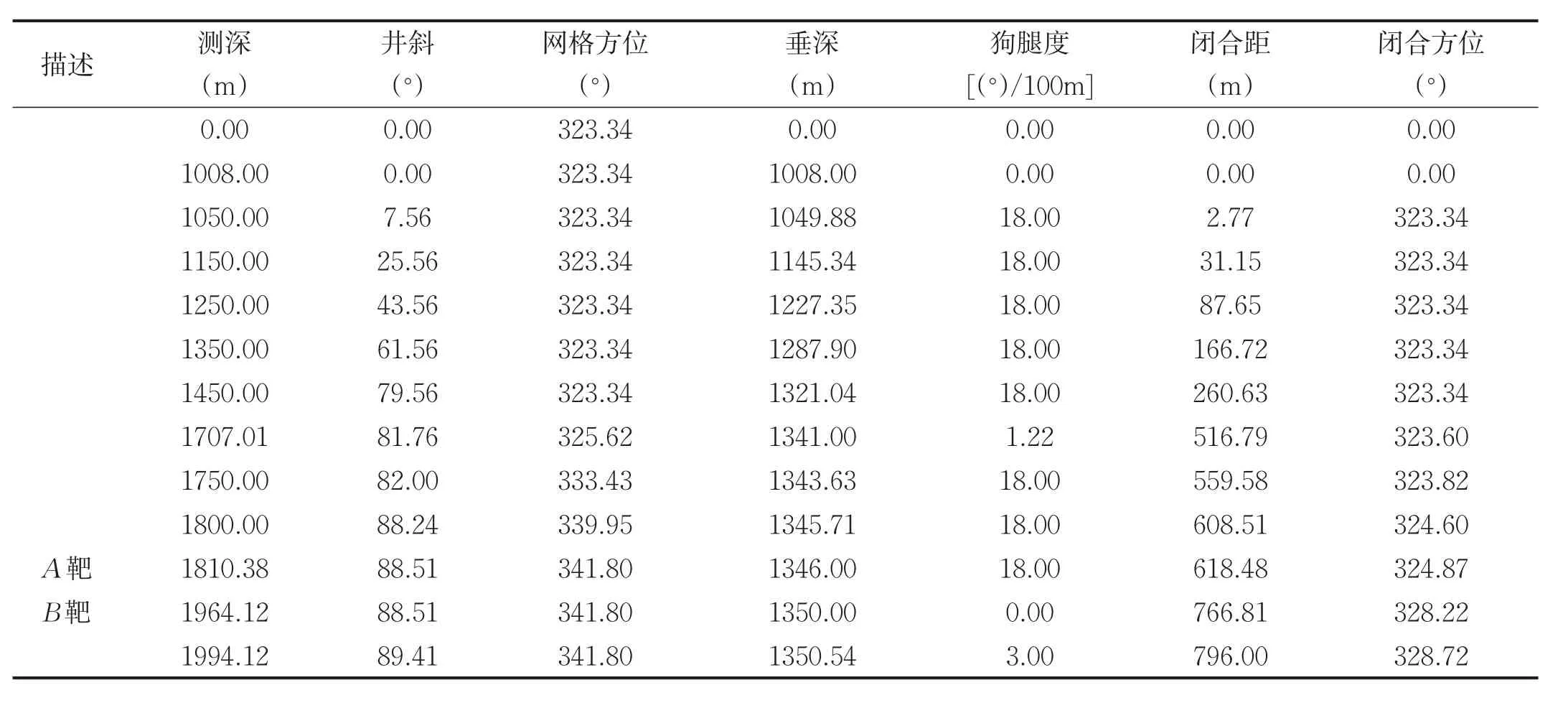

(3)探层的实钻轨迹参见表2。

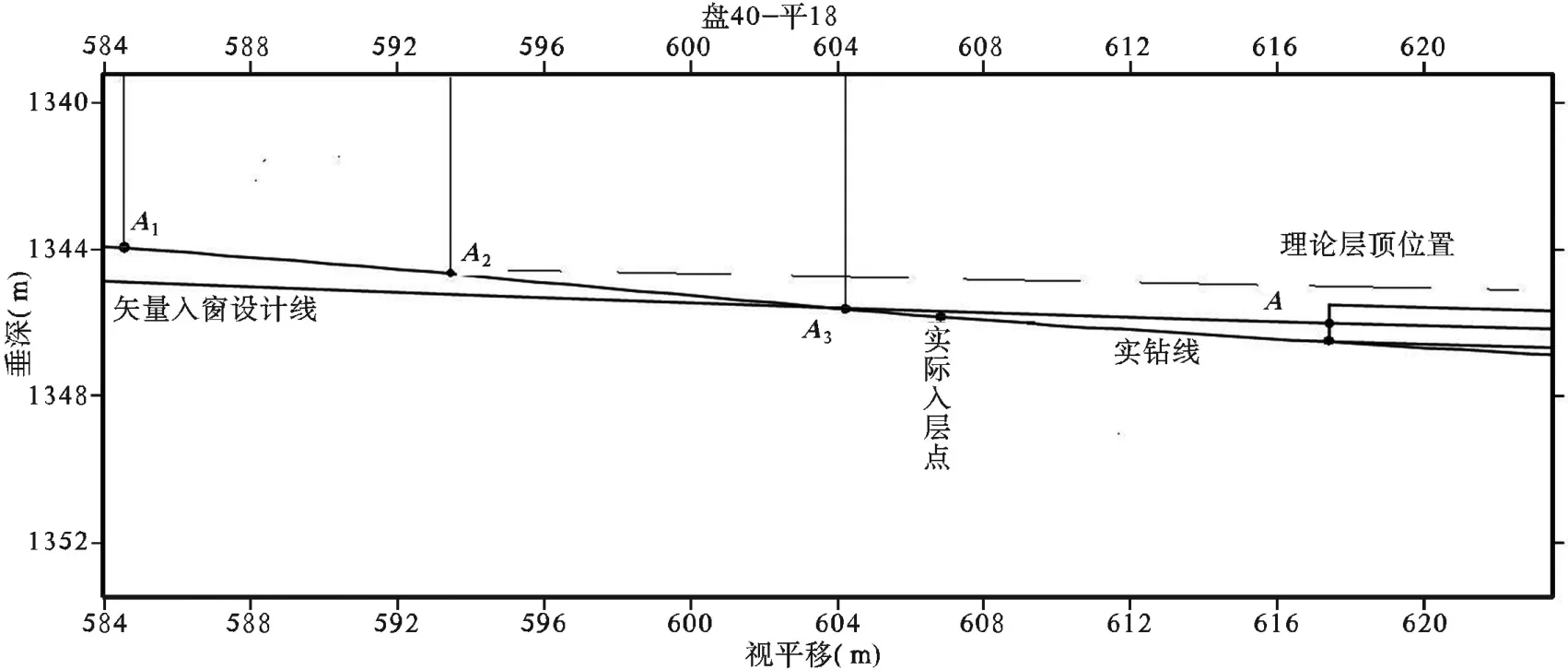

该井实钻控制过程中在A2控制点未探到油层,根据模型参数判断油层落后,稳斜复合钻进探油层,过A3控制点2m左右位移进入油层,该井在设计油层滞后的情况下,实现了靶前多控制油层11.77m的探层效果,如图4所示。

5 结论

(1)断块薄油层水平井入窗模型,根据油层倾角分3个类别,建立虚设控制靶点,完善具体控制参数,使该类型水平井轨迹有了明确的控制目标。

(2)入窗参数模型能有效实现轨迹井斜的前期准备、油层滞后早期判断和探层轨迹有效分离度,扩大了入窗轨迹适应设计偏差区间的能力。

表1 盘40—平18井轨迹设计报表

表2 盘40—平18井实钻轨迹报表

图4 盘40—平18井实钻探层轨迹垂直投影图

(3)模型探层过程以复合钻进为主,避免滑动钻进对钻时的干扰,以实现在敏感层段通过钻时变化来及时判别岩性变化。

(4)探层轨迹更加平滑,轨迹质量大大提升。

(5)该模型使用具体的控制参数来控制入窗探层过程,较矢量入窗更具实际施工意义,可以进一步推广。

[1]赵金洲,张桂林.钻井工程技术手册[M].中国石化出版社,2011.

[2]陈平,刘阳,马天寿.页岩气“井工厂”钻井技术现状及展望[J].石油钻探技术,2014,43(3):3-6.

[3]苏义脑.钻井力学与井眼轨迹控制文集[M].北京:石油工业出版社,2008:126-128.

[4]苏义脑.水平井井眼轨道控制[M].北京:石油工业出版社,2008:78-79.

[5]裴建忠,刘天科,周飞,等.金平1浅层大位移水平井钻井技术[J].石油钻探技术,2009,37(1):87-90.

TE243

A

1004-5716(2016)10-0018-05

2015-10-13

2016-08-23

于鹏玺(1983-),男(汉族),山东乳山人,工程师,现从事定向井技术管理与现场技术服务工作。