精脱硫系统的优化与改造

2016-10-11姜亮亮刘成刚

胡 云,姜亮亮,刘成刚

(兖矿鲁南化工有限公司 山东滕州 277527)

精脱硫系统的优化与改造

胡云,姜亮亮,刘成刚

(兖矿鲁南化工有限公司山东滕州277527)

分析了精脱硫系统脱硫剂硫容和脱硫能力下降的原因,提出了相应的解决方案。通过优化设计后,精脱硫塔出口气体中总硫体积分数在0.1×10-6以下,且未出现脱硫剂析硫现象,脱硫剂的使用寿命由3年延长至4年。

精脱硫硫容优化改造

0 前言

兖矿鲁南化工有限公司(以下简称鲁南化工公司)精脱硫系统由2座精脱硫塔(内装T703型氧化铁脱硫剂)和2台水解脱硫塔(内装T504型氧化铝脱硫剂和T103型活性炭脱硫剂)组成。来自变压吸附装置二段的净化气首先进入精脱硫塔,在T703型氧化铁脱硫剂的作用下,气体中的H2S与Fe2O3反应生成多硫化铁和水,然后多硫化铁与补入的氧气进行置换反应,生成Fe2O3和单质硫;出精脱硫塔的气体进入水解脱硫塔,在T504型氧化铝脱硫剂的作用下,将COS水解成H2S和CO2,生成的H2S再由下部的T103型活性炭脱硫剂脱除。T703型氧化铁脱硫剂为条状多孔结构,对H2S能进行快速的化学吸附,数秒内即可将净化气中的H2S脱除至体积分数0.1×10-6以下。

1 优化前精脱硫系统工艺流程

优化前精脱硫系统工艺流程(图1):来自变压吸附装置二段的净化气与压缩空气、3.8 MPa蒸汽混合后首先进入精脱硫塔(T0202A/B),其中H2S被转化为硫化亚铁、二硫化铁、多硫化铁、单质硫等固态化合物而留在塔内;出精脱硫塔的气体经蒸汽加热器升温至65 ℃以上后,从顶部进入水解脱硫塔,先经T504型脱硫剂床层,其中的COS水解生成H2S,生成的H2S与O2反应生成单质硫并被塔底的T103型活性炭脱硫剂吸附脱除;脱硫后的气体经冷却器降温至40 ℃以下后,最终进入干燥工段。为保证精脱硫塔内脱硫剂有较大的硫容和满足水解脱硫塔内水解反应、氧化反应的要求,需在精脱硫塔入口气体中补充蒸汽和氧气;为防止蒸汽在精脱硫塔内冷凝而无法满足水解反应要求,水解脱硫塔入口设有补水口。

图1优化前精脱硫系统工艺流程

2 存在的问题

在2009年系统加量过程中,精脱硫塔出口气体中总硫含量超标。经现场排查,系精脱硫塔内补入的蒸汽发生大量冷凝,导致液态水浸泡脱硫剂所致。经分析其原因:①由于蒸汽管线直径大,补入蒸汽量无法及时调节;②3.8 MPa管线疏水器与精脱硫塔的距离较长,管线内存有冷凝液。2009年5月,在蒸汽调节阀前、后各设置DN 10 mm孔板对蒸汽进行限流并在蒸汽进精脱硫塔前设置疏水器,以便对蒸汽流量进行细微调节,同时可将管线内的冷凝液排尽。改造后,精脱硫塔出口气体中总硫含量仍经常波动,最高时总硫体积分数可达0.6×10-6,且精脱硫塔内仍有冷凝液积聚。为此,对脱硫系统的操作温度、蒸汽补入量和空气补入量都进行了大范围调试,但效果不明显。

3 脱硫剂硫容和脱硫能力下降的原因

目前,精脱硫塔进、出口气体中总硫体积分数分别为30×10-6和1×10-6,水解脱硫塔出口气体中总硫体积分数为0.4×10-6,均未达到后系统要求(<0.1×10-6)。经对脱硫原理和脱硫系统现状进行分析,发现影响脱硫剂硫容和脱硫能力的原因为补入的空气量和蒸汽量不足以及操作温度不适宜。

3.1 补入空气量不足

根据T703型脱硫剂的脱硫原理,Fe2O3与H2S反应时,视气体中氧含量不同,可得到的转化产物为硫化亚铁、二硫化铁、多硫化铁、单质硫,足够的空气补入量是提高T703型脱硫剂硫容、延长其使用寿命的必要途径。T103型活性炭脱硫剂脱除H2S的过程也必须在有氧的环境下进行,H2S在脱硫剂的作用下与O2反应生成单质硫。根据上述反应要求,经计算补入的空气量应为n(O2)/n(H2S)=5~10。目前,脱硫系统主要依靠4台打气量为30 m3/h的空气压缩机补入空气,而该型号的空气压缩机主体部件为碳钢材质,没有设置排水系统,设备运行时凝结出的液态水无法及时排出,活塞撞缸、阀片腐蚀的情况时有发生,单台设备运行周期仅4 d,平均空气补入量只能保证在23 m3/h,远低于所需的40 m3/h的要求。

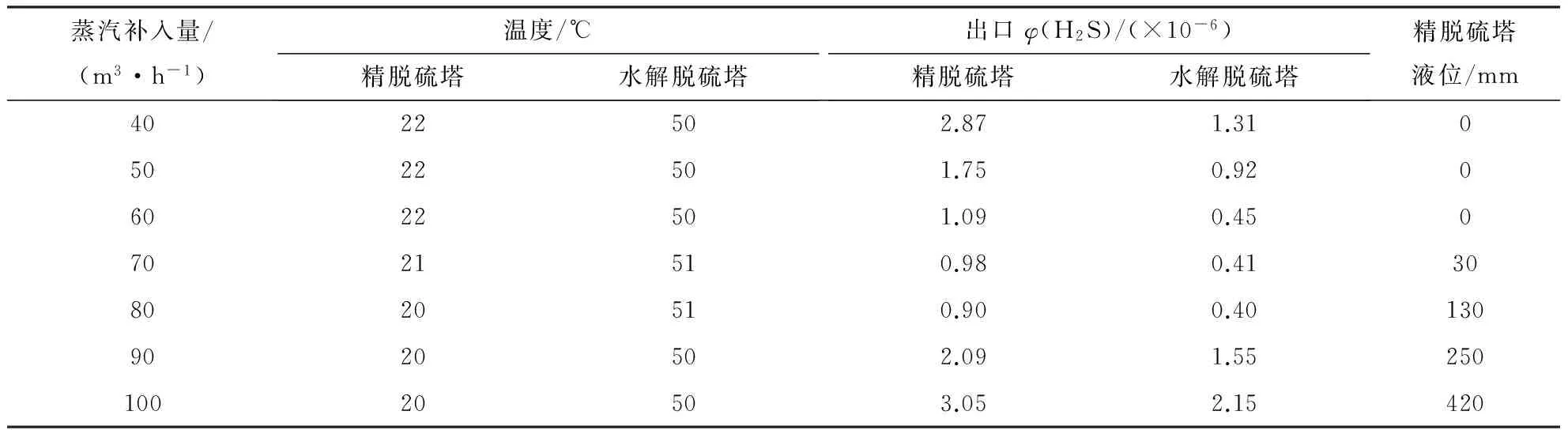

3.2 补入的蒸汽量不足

在无水的条件下,T703型脱硫剂与硫反应的速度较慢,且该型脱硫剂在有水条件下的硫容是无水时的3倍。精脱硫塔内脱硫剂总装填量为120 m3,要使脱硫剂表面形成水膜,其蒸汽补入量应>100 m3/h。精脱硫塔和水解脱硫塔工艺参数见表1。

由表1可看出,在精脱硫塔温度不变的情况下,随着蒸汽补入量的逐渐增大,精脱硫塔内出现蒸汽冷凝现象,脱硫剂的脱硫能力也逐步下降。由于精脱硫塔内为常温,塔内露点温度只能控制在20 ℃左右,当蒸汽补入量>65 m3/h时,蒸汽将冷凝成为液态水并在塔底富集,导致底部脱硫剂无法与H2S接触,而上部脱硫剂床层又没有足够的水蒸气形成水膜,这是导致精脱硫塔出口气体中H2S含量升高的主要原因。

表1精脱硫塔和水解脱硫塔工艺参数

蒸汽补入量/(m3·h-1)温度/℃精脱硫塔水解脱硫塔出口φ(H2S)/(×10-6)精脱硫塔水解脱硫塔精脱硫塔液位/mm4022502.871.3105022501.750.9206022501.090.4507021510.980.41308020510.900.401309020502.091.5525010020503.052.15420

T504型脱硫剂脱除COS时需与水进行反应,故脱硫剂表面也需形成水膜才能有较好的脱硫效果。由于精脱硫塔与水解脱硫塔为串联连接,水解脱硫塔所需的蒸汽从精脱硫塔进口补入,而蒸汽在精脱硫塔内冷凝,使水解脱硫塔内没有足够的蒸汽,导致水解脱硫塔脱硫剂反应活性下降。

3.3 操作温度不适宜

经测试,T703型脱硫剂最佳反应温度为5~70 ℃,当反应温度低于极限值时,其反应活性下降较快;当温度高于极限值时,其反应生成的多硫化铁将分解,使脱硫剂硫容下降。T504型脱硫剂的最佳反应温度为50~90 ℃,低温下T504型脱硫剂与COS反应主要生成单质硫,单质硫覆盖在催化剂表面,减弱了脱硫剂的吸附能力,使脱硫剂硫容下降、活性降低;高温下T504型脱硫剂将与COS反应生成硫酸盐,而硫酸盐将使T504型脱硫剂的活性下降;高于极限温度时,T504型脱硫剂将失活。T103型脱硫剂的最佳反应温度为5~40 ℃,低温下其活性较低,而高温将影响其吸附能力。

当反应温度升高时,T504型脱硫剂反应活性增加,而T103型脱硫剂的脱硫能力下降,故选择合理的反应温度是提高脱硫剂硫容和脱硫量的重要因素。目前,精脱硫塔在常温下操作,水解脱硫塔操作温度为50 ℃,在现有工况下无法同时满足3种脱硫剂在最佳反应温度内运行,这也是导致脱硫剂反应活性低的重要原因。

4 改造方案

4.1 稳定空气补入量

精脱硫系统自2008年运行以来,已多次对空气压缩机进行改造,包括增设排水导淋及对阀片进行改造,但效果不理想,设备维护费用和对脱硫系统带来的影响已大大超过了设备本身的价值。为此,决定选用新型空气压缩机,材质为不锈钢,配置自动排水系统。

4.2 提高精脱硫系统塔内气体湿度

在3种脱硫剂最佳反应温度范围内,合理提高精脱硫塔和水解脱硫塔的反应温度是防止补入蒸汽冷凝、提高塔内气体湿度和催化剂反应活性的主要途径。为此,将水解脱硫塔入口蒸汽加热器移至精脱硫塔前,在蒸汽进入精脱硫塔前设置疏水器,再分别于精脱硫塔和水解脱硫塔入口引1根DN 10 mm蒸汽管线并设置针型阀进行调节。

4.3 设计合理的流程

将冷却器移位至精脱硫塔后,使3种脱硫剂在最佳反应温度下运行。根据气体中H2S与COS含量,调整脱硫剂装填量和装填位置:在精脱硫塔T0202A内装填T703型脱硫剂60 m3,在精脱硫塔T0202B内装填T504型脱硫剂60 m3,在水解脱硫塔内装填T103型脱硫剂150 m3。优化后精脱硫系统工艺流程见图2。

5 结语

通过优化设计后,经精脱硫系统处理后的气体中总硫体积分数可达0.1×10-6以下,且再未出现脱硫剂析硫现象。由于硫容的提高,脱硫剂

图2优化后精脱硫系统工艺流程

的使用寿命由3年延长至4年。

Optimization and Renovation of Fine Desulfurization System

HU Yun, JIANG Liangliang, LIU Chenggang

(Yancon Lunan Chemical Industry Co., Ltd.Shandong Tengzhou277527)

The causes for decrease of sulfur capacity and desulfurization capacity of desulfurizer of fine desulfurization system are analyzed, and relevant countermeasures are proposed. After optimizing design, total sulfur volume fraction in outlet gas of fine desulfurization tower drops to less than 0.1×10-6, and there is no desulfurizer sulfur separation phenomenon, the service life of desulfurizer prolongs from 3 years to 4 years.

fine desulfurizationsulfur capacityoptimizationrenovation

胡云,大学本科,工程师,车间主任;hailcg66666@163.com。

X701.3

B

1006- 7779(2016)04- 0064- 03

2015- 01- 08)