高速烟支表面污点检测技术

2016-10-11甘胜勇

甘胜勇

(常德烟草机械有限责任公司 总师办, 湖南 常德, 415000)

高速烟支表面污点检测技术

甘胜勇

(常德烟草机械有限责任公司 总师办, 湖南 常德, 415000)

为了解决卷烟高速生产过程中烟支表面成像和污点检测问题, 设计了一套光学系统, 使烟支外表面能均匀地成像于传感器上, 得到展开的无变形图像。通过静态与动态试验, 验证了该系统可在10 000支/min速度下拍摄到烟支的无变形图像, 并能辨别出不小于1 mm × 1 mm的污点。因此, 本文设计的系统能替代原有光学系统, 满足卷烟生产中对烟支表面污点检测的需要。

高速烟支; 表面成像; 污点检测

现代卷烟厂对巻烟接嘴机组生产出来的烟支有很高的质量要求, 大部分的不合格烟支会在高速的卷烟接嘴生产过程中被检测出来并剔除。除了最基本的缺嘴、漏气、松头、过轻、过重、轻烟端等缺陷以外, 不同的卷烟厂会对其不同的香烟品种提出不同的检测项目和质量要求, 其中有些卷烟厂要求对烟支的表面图像进行分析, 例如烟支表面的污点、钢印的位置、钢印的套色等。要满足这类的质量要求, 往往仅对烟支拍照一两次是不够的, 而是需要烟条表面的均匀成像技术。简单来讲, 就是对已经卷成圆柱状的烟条表面, 通过光学、电子、数字的技术, 还原成一张摊开平铺的图片, 再进行分析, 找出缺陷烟支后剔除。这一工作是卷烟机组在连续高速运行状态中进行的, 因而对检测、分析、执行的实时性都有很高的要求。同行业中, 仅在德国的香烟卷接机组中有类似的产品及技术研究, 如豪尼公司的ORIS-XR系统[1]。本设计填补了国内相关领域技术的空缺, 并为日后同类型产品的研发提供了理论依据及基础。

1 烟支表面污点检测系统的设计原理

1.1系统结构

成像系统组件由LED光源、反光杯、反光锥面、反光镜、聚焦透镜组成, 其作用是照亮一小段柱表面(即烟条表面), 并使其在成像平面上成像, 以供传感器、处理器系统读取。当烟条沿其轴线方向连续运动时, 处理器连续读取多幅图像, 经整合后可得到完整的烟条表面展开图。

1.2光路原理

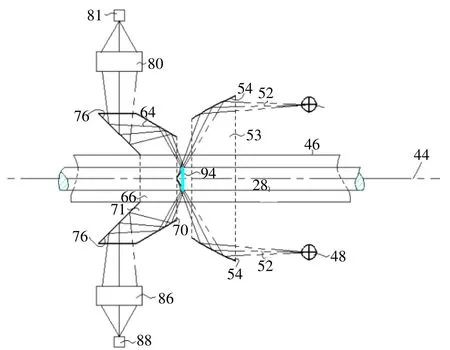

图2中28是卷制成型的烟条,烟条在透明的玻璃管46中沿其轴线44方向高速运动。53是金属材料制成的反光杯,该反光杯是关于轴线44对称的,中间有孔以便玻璃管46及烟条28通过。

对称于轴线44环形布置的LED光源48发出基本平行于烟条中心线的发散光束52,该光束射入反光杯53内并被其内表面54反射,由于内表面54是经过设计的曲面,使得反射的光束会聚于烟条中心线44上,因而在烟条表面形成环绕的光带94,起到一个聚光照明的作用。

另外一个光学组件由反光锥面 65和反光镜66组成,右边部分65是对称于轴线44的圆锥体的一部分,而左边部分66是被两个平面倾斜切割的圆柱体,该两个平面对称于过轴线44的水平面,因而造成了两个倾斜的内表面76和76A。烟条受光表面94的图像经过65的内表面70和76(76A)的两次反射到达上聚焦透镜80和下聚焦透镜86,然后聚焦于传感器81和88。传感器81和88接收到的图像分别对应于烟条光带的上半部和下半部。

图1 烟支表面成像系统组件

图2 光路示意图

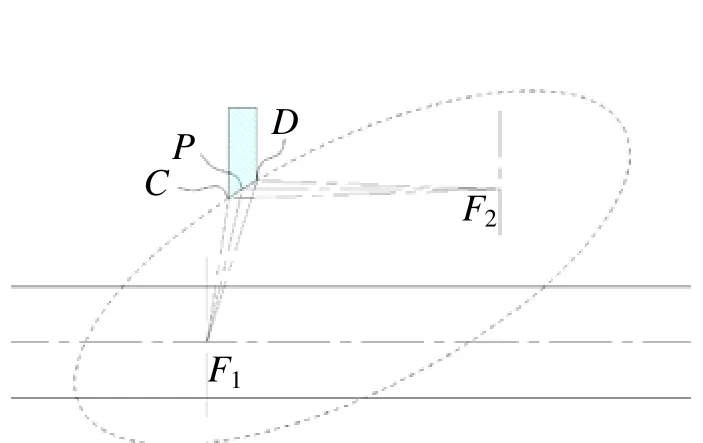

图3 光源平面上的反射曲线

图4 反光杯光路仿真

1.3LED光源及反光杯

LED光源采用21颗白色高亮LED, 发射角为25°, 发射中心线平行于烟条中心线。所有 LED在垂直于烟条中心线的平面上以环形均匀布置, 任一LED中心点距离烟条中心线15 mm[2–5]。

在图3所示的烟条中, LED分布在垂直于烟条中心线的一个平面上, 取烟条中心线上的一点F1, 再取垂直平面上其中一个LED的中心点F2, 以F1和F2为焦点的椭圆上的曲线⁀CPD作为反射面做出反射曲线。根据椭圆性质有: LED发出的光束, 射到反射曲线⁀CPD上的部分, 全部会聚到点F1上[6]。同理, 对于环形布置的每一颗LED, 在过其中心点及烟条中心线的平面上都可以得到这样的光束会聚特性。

把图3中⁀CPD段椭圆曲线绕烟条中心线旋转一周, 可得到反光杯曲面。由于LED发射角比较小, 因此这一反光杯可使 LED发出的大部分光聚集在烟条表面上形成环绕烟条表面的光带。在初步的几何光路设计以后, 使用光学分析软件Lighttools进行光学仿真验证, 仿真的光路如图4所示。且据观察所得, 环绕烟条表面的光带是均匀的。

1.4反光锥面和反光镜

如图5所示, 反光镜2的镜面与烟条轴线成45°角,其绕烟条轴线旋转一周便形成反光内锥面。反光镜3是上下2个倾斜平面, 分别与过烟条轴线的水平面成45°角。当烟条表面被1.3所述光源和反光杯1照亮, 其图像将经过反光锥面2和反光镜3的两次反射到达上镜头4和下镜头5, 从而在上成像平面6和下成像平面7上成像。如果在上下成像平面位置放置传感器, 那么在合适的镜头焦距下, 只要调整好焦点即传感器到镜头的距离, 就能使成像清晰度合乎要求。

图5 反光锥面和反光镜剖面图

图6 静态试验装置

图7 静态试验结果

图8 动态试验装置

图9 动态试验烟条样品

图10 动态试验烟条展开图

2 试验及结果分析

2.1静态试验

静态试验目的是验证光路的正确性。如图 6所示, 试验装置由照明部件(包括 LED板和反光杯)、成像部件(反光锥面、反光镜及镜头)、毛玻璃片、LED驱动板、电源、玻璃管及被测烟条组成。

准备工作: 调整焦点。通电热机后, 质量合格的被测烟条放进玻璃管内, 用支承物维持其居于玻璃管中间, 毛玻璃片上应出现半圆形成像。观察毛玻璃片上的成像边沿是否清晰, 如否, 调整毛玻璃片到镜头之距离直到清晰。

试验过程: 制作黑白相间的被测烟条, 其纵向条纹黑白宽度各 0.2 mm。把该烟条放进玻璃管并维持居中, 观察并记录毛玻璃片上的成像。

试验结果如图7所示。

结果分析: 毛玻璃片上的成像亮暗相间, 间隔均匀, 亮条数与被测烟条上半部白条数相等, 亮条与暗条宽度大致相等, 说明各光学部件组装起来能够均匀成像。

2.2动态试验

动态试验装置如图 8所示。试验目的: 检测成像组件、传感器、处理器组成的检测系统对烟支表面上不同尺寸污点的识别能力。

试验装置及原理: 采用有机玻璃管模拟烟支运行通道, 并利用压缩空气使烟支以一定速度经过成像组件, 在玻璃管末端装有一个光电开关, 用于检测烟支位置以及速度(使用示波器捕捉脉冲信号可计算出烟支经过的速度)。

上下传感器板和高速处理器以一定频率记录烟支表面的成像, 并把上下每一幅图像还原为一小段烟支表面展开图, 一支烟过后就可得到该烟支的整体表面展开图。最后通过通讯接口把结果发至电脑中以图像形式显示[7–9]。图9和图10分别是被测烟条及其展开图。

污点辨认试验过程及结果: 在被测烟条上涂一个1 mm × 1mm的污点, 模拟生产过程中烟条运动速度, 使其以 7~10 m/s(相当于7 000~10 000支/min)速度通过。电脑展开图二值化以后的结果如图11所示。

图11证明, 本装置能在最高10 000支/min[10]速度下成功辨别出大于1 mm × 1 mm的污点。

图11 1 mm × 1 mm污点

3 结论

目前国内绝大部分卷烟机组每通道的速度都不大于10 000支/min, 本设计原理上能满足卷烟生产中对烟支表面污点检测的需要。由于本装置对污点的辨别能力受以下因素影响: (1) 成像组件的制作精度; (2) 传感器的分辨率, 主要影响展开图的烟条周向分辨率; (3) 对烟支表面成像进行记录的频率, 主要影响展开图的烟条轴向分辨率, 因此本文中试验所用光学元件仍有改进的空间。

[1] 豪尼公司. 用于烟草加工工业的材料卷条的光学检测装置[P]. 中国专利: 200610143699, 2009–12–30.

[2] 李炳乾. LED环形光源研制[J]. 照明工程学报, 2007, 18(1): 64–66.

[3] 于丽娜. 一种LED环形照明的设计方法[J]. 电子工业专用设备, 2011, 40(11): 26–30.

[4] 祝振敏, 曲兴华, 梁海昱, 等. 基于发光二极管环形阵列与漫反射表面的均匀照明光源研究[J]. 光学学报, 2011(1): 178–183.

[5] 李澄, 李农. 一种用于均匀照明的LED透镜设计方法[J]. 照明工程学报, 2010, 21(3): 46–49.

[6] 李晓彤, 岑兆丰. 几何光学·像差·光学设计[M]. 杭州: 浙江大学出版社, 2006: 3–9.

[7] 章磊, 李耀, 刘光徽. 基于机器视觉的烟支检测系统的设计[J]. 电子技术应用, 2012, 38(5): 15–18.

[8] 朱洪武, 夏双杰, 吴益民. 烟草行业烟支钢印在线检测中的视觉技术应用[J]. 上海计量测试, 2009, 36(2): 23–26.

[9] 谢锋, 沈军, 满家巨. 一种基于 snake模型的边缘轮廓提取的改进算法[J]. 湖南文理学院学报(自然科学版), 2007, 19(1): 75–77.

[10] 王晖. 基于嵌入式IPC的卷烟机电控系统设计[J]. 湖南文理学院学报(自然科学版), 2015, 27(2): 91–94.

(责任编校: 刘刚毅)

High-speed spot detection technology on cigarette surface

Gan Shengyong

(Office of Chief Engineer, Changde Tobacco Machinery Co Ltd, Changde 415000, China)

In nowadays high-speed cigarette production lines, defective cigarettes with contaminated spots are often discovered. To resolve the problem, the design of an optical rod inspection system is presented, which is able to capture the undistorted surface images of cigarettes in high-speed production. The experiment results show that the proposed design is able to identify a defect spot not less than 1 mm × 1 mm on a cigarette under the production speed of 10 000 cigarettes per minute. This solution is feasible in the actual production line.

high-speed cigarette; surface imaging; defect spot inspection

TS 43

1672–6146(2016)02–0091–04

10.3969/j.issn.1672–6146.2016.02.021

甘胜勇, gansy@ccdtm.com。

2016–03–17