降低1Cr12Mo电渣锭C类夹杂物级别的措施

2016-10-10李建军张锦文

李建军, 张锦文

(山西太钢不锈钢股份有限公司技术中心, 山西 太原 030003)

降低1Cr12Mo电渣锭C类夹杂物级别的措施

李建军, 张锦文

(山西太钢不锈钢股份有限公司技术中心, 山西太原030003)

针对1Cr12Mo钢的试制情况和试制结果,讨论电渣锭1Cr12Mo经锻造后C类夹杂超标的原因,并针对性地提出相应的解决措施。实施措施后再次试制,结果表明:通过调整渣系即在渣中添加CaO,改进电渣工艺,在过程中添加Al粉,使C类夹杂物级别达到1.0级的水平,满足了用户的要求。

电渣锭1Cr12MoC类夹杂添加CaOAl粉

1Cr12Mo钢是一种典型的马氏体型硬化不锈耐热钢,该钢种以Cr、Mo、V为主要强化元素,具有较高的室温强度、韧性和耐蚀性,较好的热强性和冷变形性能,被广泛地应用于生产汽轮机叶片和压气机导向叶片(如在300、600 MW汽轮机中的动静叶片),还可用于其他耐腐蚀零件(如发电机水箱、水箱环、水接头法兰等)。经电渣重熔后,降低了1Cr12Mo钢中的S和夹杂物的含量,提高了钢的纯净度和横向性能,使钢的使用性能得到大幅度的提升。但是,在第一次试制过程中,在检验Φ100 mm小规格锻圆夹杂时发现C类夹杂超标。为此,分析其夹杂产生原因,并提出改进措施。

1 试验情况

1Cr12Mo锻材成品规格为Φ80 mm,总的工艺流程为:碱性电弧炉冶炼→AOD精炼→LF精炼→小方坯连铸→切割→电渣重熔→退火→锻造→退火→检验交库。

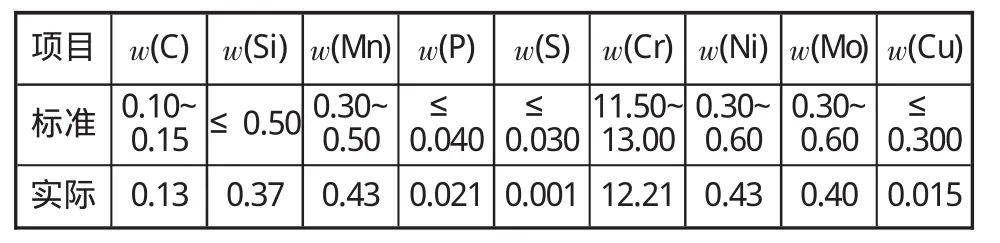

从1Cr12Mo生产工艺流程可看出:本次试验采用的连铸小方坯为自耗电极,规格为220 mm×220 mm;自耗电极的化学成分见表1。

表1 1Cr12Mo自耗电极的化学成分 %

本次选用1.2 t结晶器,规格为380/420 mm× 1400mm。

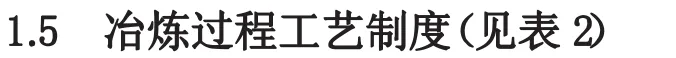

本次冶炼选用常用的ANF-6型渣系,即70% CaF2+30%Al2O3(70%与30%分别为对应物质的质量分数)。渣量为40kg。

表2 1Cr12Mo冶炼过程工艺制度

2 试制结果

电渣重熔结束后对钢锭进行了退火,然后进行锻造,最终成品为Φ80 mm的棒材,最后对成品进行了低倍和夹杂物的检验。检验结果见表3和表4。

表3 1Cr12Mo成品低倍检验结果 级

由表3可看出:低倍组织结果较好,除了一般疏松、中心疏松为0.5级外,其余均为0级,符合电渣钢的组织特征。

表4 1Cr12Mo成品夹杂检验结果 级

由表4可看出:夹杂物级别较高,标准要求A、B、C、D四类夹杂均≤1.5级,且A、B、C、D四类夹杂级别之和≤4级;显然,C类夹杂超出要求。

3 夹杂超标原因分析

经过分析可知:C类夹杂化学组成为硅酸盐。最初认为成品C类夹杂级别高是由于原始自耗电极夹杂含量高所致,为此,首先分析了自耗电极的氧含量和夹杂级别,自耗氧含量(质量分数)为36×10-6,夹杂级别如表5所示。

表5 自耗电极1Cr12Mo夹杂检验结果

从分析结果可看出:自耗电极的氧含量较高,但夹杂级别较低,C类夹杂级别为1级,符合要求(要求≤1.5级),但是经过电渣重熔后夹杂级别升高。由此可知,夹杂是在电渣重熔过程中产生的。

分析C类夹杂产生的原因,认为一般夹杂形成的时间可以分为四个阶段:钢液合金化和脱氧时段,在此阶段形成的脱氧产物称为一次夹杂;钢液从冶炼温度冷却到液相线温度时段,在此阶段析出的脱氧产物称为二次夹杂;从液相线温度冷却到固相线温度时段,在此阶段析出的脱氧产物称为三次夹杂;固相脱溶时段,在此阶段析出的脱氧产物称为四次夹杂。一般而言,三次夹杂和四次夹杂由于其含量较少,均可忽略不计,钢中的夹杂主要以一次夹杂和二次夹杂为主。

自耗电极采用的是连铸坯,在连铸过程中为防止水口堵塞,在脱氧时未采用强脱氧剂铝脱氧,而是采用弱脱氧剂硅铁进行了脱氧。在电渣重熔过程中,氧通过渣池进入钢水,致使钢中的氧含量增加,原有的Si-O平衡被打破,导致钢中氧、硅与其他元素反应,形成以SiO2为主的硅酸盐,其尺寸大小与钢的凝固速度及其中的SiO2含量有关。钢凝固时,冷却速度愈慢或SiO2含量愈高,此类夹杂物尺寸就愈大。由于在电渣重熔过程中钢液的凝固过程冷速较快,一些液态的硅酸盐夹杂物来不及结晶,就全部或部分地以玻璃态的形式存在于钢中。另外,在高温钢液的冷却过程中,还会有部分硅酸盐析出,形成夹杂存在于钢中。

这些硅酸盐在重熔过程中如果未被熔渣吸附,就在成品钢中形成C类夹杂,这些夹杂属于内生非金属夹杂物。

在电渣重熔过程中,氧的来源主要有三个途径:一是在冶炼过程中高温渣对自耗电极进行热传导和辐射,在电极表面形成一层氧化皮,在随后的重熔过程中这些氧化皮进入渣中,最后进入钢中;二是空气中的氧通过渣池扩散进入钢液;三是渣中的不稳定氧化物在高温时进入钢中。

根据以上分析,为切断电渣重熔过程中氧的来源,降低1Cr12Mo电渣锭C类夹杂物的生成级别,制定改进措施。

4 改进措施

通过以上分析认为,防止硅与氧发生反应、采用新渣系去除硅酸盐夹杂是解决问题的关键。为此,采用以下方法消除C类夹杂物:

1)在电渣重熔过程中加入强还原剂(如铝粉等),让铝与氧发生反应,切断硅与硅氧反应的途径。具体工艺为:在电渣重熔过程中加入强还原剂(如铝粉等),加入量为20g/5min。

2)选用高碱度渣,降低渣与C类夹杂物的润湿角,吸附C类夹杂物。具体工艺为:改变渣系,在渣中添加质量分数为10%的CaO。新渣系的组成是70% CaF2+20%Al2O3+10%CaO(70%、20%、10%分别为对应物质的质量分数)。渣量为40kg。

5 改进后试制结果

采用以上措施冶炼了2支电渣锭,经锻造后检验其夹杂物的级别,结果如表6所示。

表6 改进后1Cr12Mo成品夹杂检验结果 级

从以上结果可看出:采取措施后,C类夹杂级别明显降低,粗系级别为0级,细系为0.5级。可见,效果比较明显。

6 结论

1)采用连铸坯电渣重熔,不锈钢1Cr12MoC类夹杂超标的原因是因为过程中氧进入钢中与硅和其他元素反应所致。

2)在电渣重熔过程中加入强还原剂(如铝粉等),使得铝与氧发生反应,切断硅与氧反应的途径,可降低C类夹杂物的级别。

3)采用弱碱性渣可降低渣与C类夹杂物的润湿角,有利于吸附C类夹杂物。

(编辑:胡玉香)

Measures to Decrease C Type Inclusion in 1Cr12Mo Electroslag Ingot

LI Jianjun,ZHANG Jinwen

(Technology Center of Shanxi Taigang Stainless Steel Co.,Ltd.,Taiyuan Shanxi 030003)

As to 1 Cr12Mo steel manufacture and test results,this paper discusses the reasons for excessive C type inclusion in 1Cr12Mo electroslag ingot after it is forged,and proposes relative measures.After implementation of measures and manufacture,the results show slag constituent is adjusted through adding CaO,and electroslag process is improved.Aluminum powder is added in the process,and the grade of C type inclusion reaches to 1.0,which totally meet the requirements of client.

electroslag ingot,1Cr12Mo,C type inclusion,adding CaO,alum inum powder

TG142.1+3

A

1672-1152(2016)02-0027-02

10.16525/j.cnki.cn14-1167/tf.2016.02.10

2016-02-03

李建军(1971—),男,于太钢技术中心型材室从事新产品开发工作,高级工程师。