注塑模具型腔表面阵列微结构的蚀刻技术

2016-10-10黄红光郭钟宁

黄红光 郭钟宁 杨 权

1.广州汽车集团股份有限公司,广州,5114342.广东工业大学,广州, 510006

注塑模具型腔表面阵列微结构的蚀刻技术

黄红光1郭钟宁2杨权1

1.广州汽车集团股份有限公司,广州,5114342.广东工业大学,广州, 510006

设计了一种简单的掩模,并通过控制蚀刻液的喷淋压力进行了平滑阵列微结构研究。研究发现,蚀刻液喷淋压力对微结构的加工形貌有显著影响,蚀刻深度和侧蚀量随蚀刻液喷淋压力增大而增大。研究整合了多次加工和控制喷淋压力的工艺,得到了理想的无棱边棱角、结构均匀的深度渐变型阵列微凸结构。最终在注塑模具表面上加工出宽度为200 μm、深度约60 μm的无棱边棱角、过渡平滑的阵列微结构。

化学蚀刻;表面微阵列结构;蚀刻深度;侧蚀量;二次加工

etching

0 引言

表面阵列微结构[1]是物体表面一种微米级甚至纳米级的阵列微小结构,这些结构往往具有特定的功能作用,如减摩性、光学性、黏附性、导热性、疏水性。表面阵列微结构广泛应用于汽车内饰,而手感柔和细腻、富有科技感的均匀平滑阵列微结构内饰件成为一种更高要求的诉求。带有表面阵列微结构的汽车内饰件是利用带有微结构的模具注塑而成的,因此在注塑模具型腔表面制作阵列微结构成为工艺的关键。

注塑模具表面微结构广泛采用化学蚀刻技术制造。化学蚀刻[2]指一种掩模刻蚀技术,它采用化学反应原理,通过蚀刻液与掩模[3]间裸露的被加工件发生化学反应、溶解,达到材料去除的目的。化学蚀刻加工成本低,效率高,可以迅速形成表面微结构,精度高,无加工应力,适合加工高硬度材料[4-5],因此成为很多学者的研究对象。例如,Fadaei等[6]发现蚀刻加工中表面粗糙度和蚀刻深度有密切关系,蚀刻深度增大的同时表面粗糙度也随之增大。Sun等[7]在研究不锈钢的化学蚀刻反应中发现,掩模初始尺寸与蚀刻深度成增长型线性关系。刘柱方等[8]运用约束蚀刻剂层技术在铜表面加工出三维齿状微结构。

采用喷淋蚀刻[9]技术加工注塑模具型腔内表面阵列微结构发现,化学蚀刻在纵向进行的同时在横向也进行蚀刻,“各向同性”[10]成为蚀刻过程中产生侧蚀的主要原因。此外,“水池效应”[11](在蚀刻加工的过程中被加工件中心的蚀刻液和杂质相对于边缘较难排除,造成被蚀刻对象边缘材料去除较多,靠近中心区域材料去除较少)也影响阵列微结构的均匀性。此外,试验发现化学蚀刻加工的表面阵列微结构有锋利的棱边、棱角,手感和视觉效果相对较差[3]。本文针对加工大面积阵列微结构技术,探索了喷淋压力对蚀刻深度和侧蚀量的影响规律,并提出了多次加工结合控制喷淋压力的方案来解决注塑模具型腔边缘与底部微结构大小不一致问题,最终得到均匀、平滑的大面积均匀阵列微结构。

1 试验

1.1试验设备

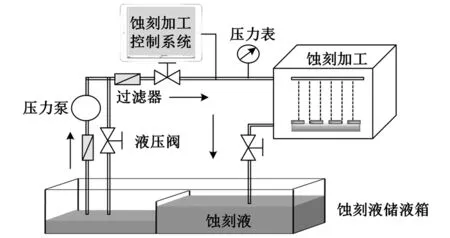

图1为进行阵列微结构蚀刻所采用的蚀刻设备示意图。储液箱中的蚀刻液为FeCl3溶液,蚀刻液的FeCl3和水的质量比为1∶4。蚀刻加工时液压泵可以提供0~1.5MPa的喷淋压力,蚀刻液从喷嘴中均匀地喷到被加工件上。蚀刻设备有较好的密封性,蚀刻设备的材料具有很好的耐腐蚀性。

图1 蚀刻设备示意图

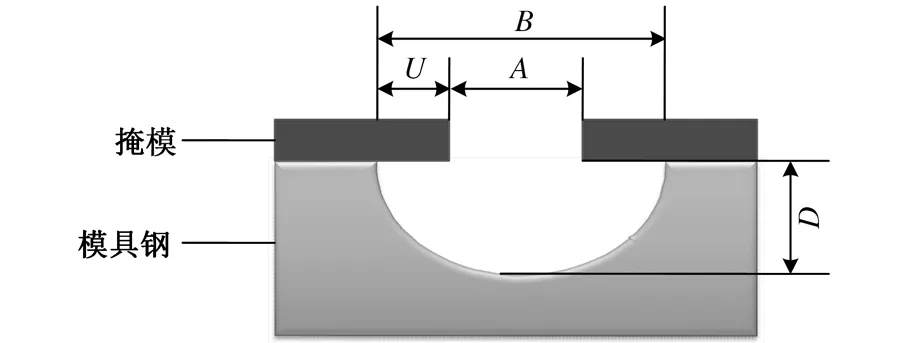

由图1所示设备可以加工出图2所展示的微形凹坑。微结构蚀刻深度和加工宽度是用OLS4000型激光共聚焦显微镜(日本奥林巴斯株式会社)进行测量的,侧蚀量由下式计算:

(1)

式中,A为初始掩模间隙;B为加工后的加工宽度;U为侧蚀量。

图2 微结构局部尺寸示意图

1.2掩模的设计和基本工艺

掩模的制作对化学蚀刻的精度有重要的影响,图3展示了掩模的制作和蚀刻过程:①试验采用菲林制作遮光板,菲林主要成分为AgBr,分辨率为2~3μm,菲林厚4~6μm;②模具钢的掩模材料为自干型感光抗腐蚀油墨,它是一种UV感光材料;③曝光时用紫外光照射掩模材料使菲林片未遮掩住的部位发生光固化,未被UV曝光的掩模容易被碱性物体溶解;④显影时用2%~5%NaOH水溶液浸泡30~60s,用清水冲洗被加工件,掩模制作完成;⑤对附有掩模的模具钢进行蚀刻,材料被去除,直至加工完成。

图3 掩模蚀刻加工工艺过程

试验材料为德国撒斯特738预硬塑胶模具钢,其化学成分为:w(C)=0.30%,w(Si)=0.30%,w(Mn)=1.50%,w(Cr)=2.00%,w(Ni)=1.00%,w(Mo)=0.20%,w(P)=0.02%,w(S)=0.003%。经硬化及回火至280~350HB, 试验前将模具钢加工成30mm(直径)×5mm(高)的圆柱形钢板,将圆柱形钢板进行掩模处理,掩模形状如图4所示。图中黑色正方形部位为掩模,掩模边宽度为350μm,相邻掩模之间裸露的模具钢是掩模间隙,形成纵横交错的条形。掩模间隙在刻蚀加工时被蚀除成微流道,未被蚀除的部分最终形成阵列微凸。

图4 掩模三维图

1.3无棱边阵列加工方法

众所周知,当一个有棱角的石头放在流淌的水中,经过一段时间其棱角会变得不那么尖锐,久而久之成为一个圆润的鹅卵石。受“鹅卵石”现象启发,试验通过将1.2节所加工的带有阵列微结构的模具钢表面的掩模去掉,放在蚀刻机中进行二次蚀刻,以期加工出无棱边棱角、结构均匀的微结构。

1.4渐变深度阵列加工方法

“水池效应”使得模具型腔边缘的微结构边缘深底部浅,笔者尝试用边缘浅、底部深的渐变深度微结构加工方法来抵消“水池效应”对微结构均匀性的影响,然而渐变深度阵列微结构一直是加工的难题。为此,本文在探索喷淋压力对蚀刻深度和侧蚀量影响规律的基础上设计了图5所示的工艺流程,将控制喷淋压力和二次加工相结合进行研究。

(1)一次蚀刻加工,即在进行蚀刻试验时,控制

图5 二次蚀刻加工工艺流程图

喷淋压力,即压力从左到右逐渐增大。这样以期得到从左至右深度逐渐变深的阵列微结构,侧蚀量也逐渐增大。

(2)二次蚀刻加工,即将一次蚀刻加工的模具钢去掉掩模,清洗干净后再放到蚀刻机中采用同样的喷淋压力进行蚀刻加工。微结构的棱边棱角被去除,过渡平滑。

2 试验结果及讨论

2.1喷淋压力对蚀刻深度和侧蚀量的影响

在本试验中,以在模具钢表面加工出过渡平滑、无棱边棱角的阵列微结构为主要目标。蚀刻液的喷淋压力作为对蚀刻结果的重要影响因素被研究。表1为进行阵列微结构蚀刻所采用的加工条件。

表1 喷淋压力对蚀刻深度和侧蚀量的影响试验条件

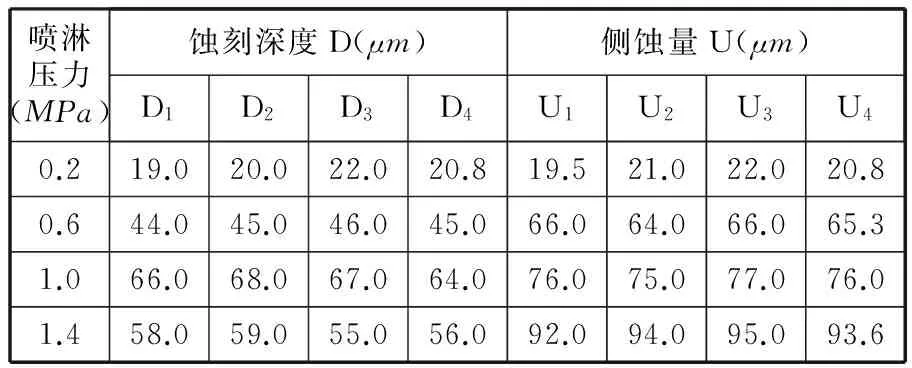

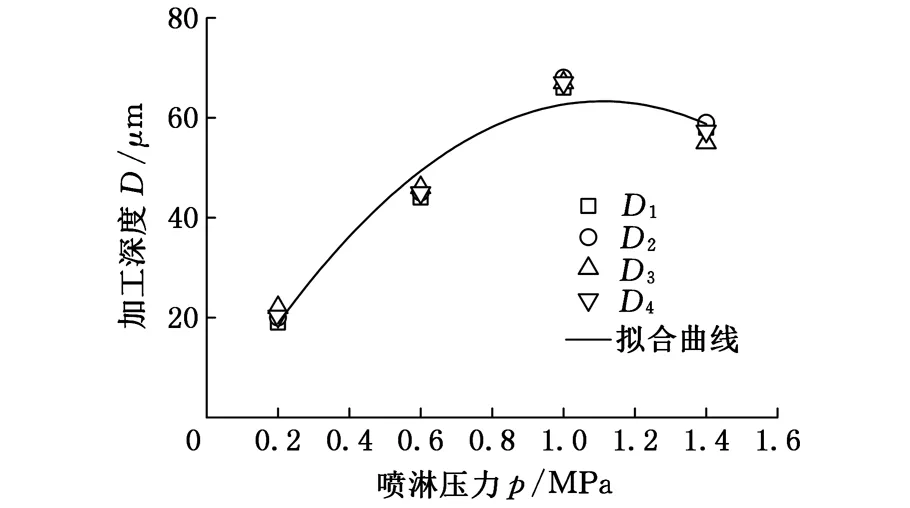

在蚀刻加工出的阵列微结构中,以蚀刻深度和侧蚀量为研究目标。在同一条件下做四次试验,测量数据如表2所示,采用IBMSPSSStatistics19进行单因素方差分析,在表3的方差齐次性检验结果中蚀刻深度的显著性为0.206,侧蚀量的显著性为0.876,全都大于0.05,所以满足方差齐次的前提条件,认为各组的总体方差相等。表4的方差分析中,蚀刻深度和侧蚀量的F值大于F0.01(4.10),依据F检验得出喷淋压力对蚀刻深度和侧蚀量具有非常显著的影响。

表2 不同喷淋压力下的蚀刻深度和侧蚀量

表3 方差齐次性检验

表4 方差分析

在图6中,当喷淋压力小于等于1.0MPa时,蚀刻深度增大速度随喷淋压力的增大而增大,当喷淋压力大于1.0MPa时,蚀刻深度增大速度随喷淋压力的增大而减小。而在图7中,侧蚀量的增大速度随喷淋压力的增大而增大,但是增速越来越平缓。

图6 喷淋压力对蚀刻深度的影响

图7 喷淋压力对侧蚀量的影响

喷淋压力越大,蚀刻液的物理冲刷力越大,有利于蚀刻反应产物排除,同时促使蚀刻液的更新,及时而新鲜的蚀刻液供给使蚀刻反应充分而高效。蚀刻反应会产生大量的反应热,蚀刻反应越剧烈,反应热越多,反应产生的热量加剧了分子间的活跃程度,有利于蚀刻反应。因此蚀刻深度随喷淋压力的增大而增大,McClean[12]在铜的蚀刻研究中得到了相似的结论。然而,随着喷淋压力的持续增大,蚀刻液更新速度持续增大,蚀刻液在被加工件表面的驻留时间缩短,蚀刻反应的有效时间缩短,不利于蚀刻反应的充分进行,这与Takechi等[13]研究喷淋压力对硅的蚀刻反应速率影响的发现相似。因此蚀刻深度增大量减小。“水池效应”是加大侧蚀量的重要原因,过大的喷淋压力下蚀刻速率到达极限,巨大的物理冲刷力减小了“水池效应”,因此侧蚀量增大趋于缓慢。图8所示是在喷淋压力为0.2MPa下加工的方形阵列微凸结构,微凸高32μm,相邻微凸结构间宽200μm。图9所示是在喷淋压力为1.0MPa下加工的方形阵列微凸结构,微凸高141μm,相邻微凸结构间宽283μm。

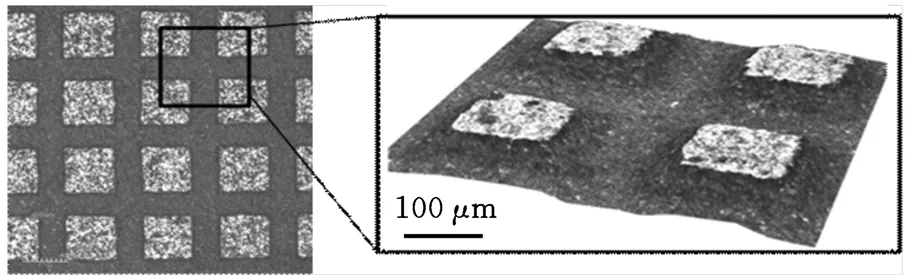

图8 0.2 MPa喷淋压力下在模具钢表面加工的阵列微结构

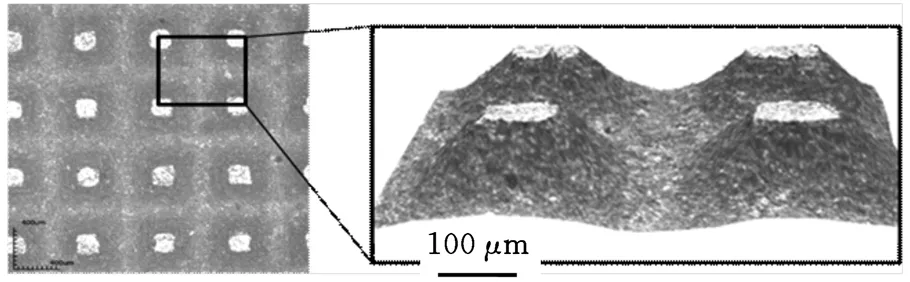

图9 1.0 MPa喷淋压力下在模具钢表面加工的阵列微结构

2.2无棱边、棱角阵列微结构制造

将图8和图9的阵列微结构按照1.3节的方式进一步试验,喷淋压力仍然分别为0.2MPa和1.0MPa,蚀刻时间为2min。试验结果如图10和图11所示,从图10中可以看出微结构深度较浅,图11显示微结构深度较深,然而它们都展示出无棱边棱角、过渡平滑、结构均匀的特征。这证明了本文的设计构想。

图10 0.2 MPa喷淋压力下二次蚀刻加工的阵列微结构

图11 1.0 MPa喷淋压力下二次蚀刻加工的阵列微结构

2.3渐变深度阵列微结构制造

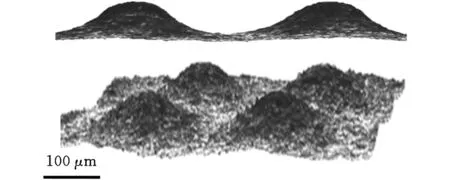

按照1.4节所设计的加工工艺,将形如图8和图9的阵列微结构进行进一步试验。加工基本条件为表1中的加工参数,其中一次加工的加工时间为4min,二次加工的加工时间为2min。在两次加工中,喷淋压力从左到右依次保持为0.2MPa,0.6MPa,1.0MPa,1.4MPa。在738模具钢上加工出图12所示的变深度阵列微凸结构。图12b为图12a的横截面扫描图。如图12b所示,随着喷淋压力自左到右逐渐增大,微结构深度从左至右逐渐加深,最左侧深度为25μm,最右侧深度为85μm。观察图12a可知,阵列微凸无棱角棱边、微结构间过渡平滑。因此本文的设计成功地解决了渐变深度微结构问题。

(a)变深度阵列微结构形貌图

(b)变深度阵列微结构界面曲线图12 蚀刻加工的变深度阵列微结构

2.4注塑模具阵列微结构制造

通过大量试验研究和规律分析,在模具钢表面(包括曲面、转角处)制作出了图13所示的黏附度高、尺寸规则的掩模。采用两次蚀刻加工的方式在注塑模具型腔内部加工出了大面积微结构。蚀刻加工条件如表1所示,其中一次加工时间为4min,二次加工时间为2min。由于“水池效应”,在喷淋压力均匀一致的情况下,型腔边缘曲面和转角面蚀刻速率较快,因此蚀刻深度和侧蚀量较模具型腔底面大。为得到型腔曲面和型腔底部均匀一致的微结构,采用变深度加工工艺,即在模具型腔边缘采用较小的喷淋压力,由边缘到模具型腔中心喷淋压力逐步增大,进而增强型腔底部“水池”的液体流动性,克服蚀刻中的“水池效应”,使得模具型腔边缘曲面微结构和型腔底面微结构大小一致、均匀平滑。加工结果如图14所示,微结构呈“山丘”状,“山丘”高60μm,相邻两“山丘”顶部相距500μm。

图13 注塑模具表面的掩模

图14 蚀刻方法在注塑模具表面加工的大面积阵列微结构

3 结论

(1)本文设计的阵列方形掩模及尺寸有利于得到大面积阵列微凸结构。

(2)喷淋压力对微结构的蚀刻深度和侧蚀量有显著影响。蚀刻深度和侧蚀量随蚀刻液喷淋压力增大而增大。

(3)一次蚀刻加工的阵列微结构有明显的棱角棱边,将去掉掩模的阵列微结构进行二次蚀刻可以有效地去除棱角棱边,并且微结构间过渡平滑。控制喷淋压力大小,经过二次蚀刻技术可以得到无棱边棱角的渐变深度阵列微结构。

(4)本文在80mm×60mm的注塑型腔表面成功加工出介观尺寸为500μm的阵列微凸结构,微结构过渡平滑、结构均匀。

[1]汤勇,周明,韩志武,等.表面功能结构制造研究进展[J].机械工程学报, 2010,46(23):93-94.

TangYong,ZhouMing,HanZhiwu,etal.ResearchProgressofSurfaceFunctionalStructureManufacturing[J].JournalofMechanicalEngineering, 2010, 46(23):93-94.

[2]周一扬, 黄明珠,李澄,等. 不锈钢的化学腐蚀加工[J]. 材料保护, 1995, 28(12): 10-11.

ZhouYiyang,HuangMingzhu,LiCheng,etal.TheChemicalEtchingProcessofStainlessSteel[J].MaterialsProtection,1995, 28(12): 10-11.

[3]黄红光, 郭钟宁, 王冠. 模具钢表面阵列微结构蚀刻工艺的实验研究[J]. 腐蚀科学与防护技术, 2014, 26(2): 194-196.

HuangHongguang,GuoZhongning,WangGuan.ExperimentalStudyonMicroStructureEtchingProcessofDieSteelSurfaceArray[J].CorrosionScienceandProtectionTechnology, 2014, 26(2): 194-196.

[4]田波. 微带蚀刻工艺影响因素探讨[J]. 表面技术, 2004, 33(2): 50-51.TianBo.TheInfluenceFactorsofMicroStripEtchingProcess[J].SurfaceTechnology, 2004, 33(2): 50-51.

[5]RaoPN,KunzruD.FabricationofMicrochannelsonStainlessSteelbyWetChemicalEtching[J].JournalofMicromechanics&Microengineering, 2007, 17(17):N99-N106.

[6]FadaeiTA,ImanianE.ANewEtchantfortheChemicalMachiningofSt304[J].JournalofMaterialsProcessingTechnology, 2004, 149(1): 404-408.

[7]SunL,LiangJ,LiuC,etal.EffectsoftheInitialStencilWidthonStainlessSteelWetChemicalEtching:CombinedModelandExperimentalInvestigations[J].JournalofMicromechanics&Microengineering, 2009, 19(19):442-447.

[8]刘柱方, 蒋利民, 汤儆,等. 金属铜表面的三维齿状图形的化学微加工[J]. 应用化学, 2004, 21(3):227-230.

LiuZhufang,JiangLimin,TangJing,etal.ChemicalMicro-machiningofthe3DDentateStructureontheSurfaceoftheMetalCopper[J].ChineseJournalofAppliedChemistry,2004, 21(3):227-230.

[9]傅玉婷, 巴俊州. 喷淋蚀刻中不锈钢的侧蚀研究[J]. 舰船防化, 2010(4): 15-18.FuYuting,BaJunzhou.SprayEtchingUndercutonDieSteel[J].ChemicalDefenceonShips,2010 (4): 15-18.

[10]LiJia,LiDeliang,MoLing.TheStudyofEtchingProcesswithNitricAcidEtchingSolution[J].SurfaceTechnology,2010,39(3):87-89.

[11]曾凡初, 史书汉. 水池效应对厚铜板蚀刻的影响分析[J]. 印制电路信息, 2012(4): 1-5.

ZengFanchu,ShiShuhan.AnalysisoftheEffectofPoolEffectonThickOpperEtching[J].PrintedCircuitInformation, 2012(4): 1-5.

[12]McCleanJL.EtchantwithIncreasedEtchRate:US,4462861[P]. 1984-07-31.

[13]TakechiK,KanohH,OtsukiS.VeryHighRateandUniformGlassEtchingwithHF/HClSprayforTransferringThin-filmTransistorArraystoFlexibleSubstrates[J].JapaneseJournalofAppliedPhysics, 2006, 45: 6008.

(编辑王艳丽)

EtchingMicromachiningofMicro-structureArraysonInjectionMoldCavitySurface

HuangHongguang1GuoZhongning2YangQuan1

1.GuangzhouAutomoibleGroupCo.,Ltd.,Guangzhou,511434 2.GuangdongUniversityofTechnology,Guangzhou,510006

Asimplemaskwasdesigned,andsmoothrallymicro-structurewasresearched.Itisfoundthatspraypressureisofsignificantinfluencesonthemicro-structurefeature,theetchingdepthandundercutwillincreaseperunittimewhenspaypressureisgrowing.Differentprocessingmethodwithcontrolledspaypressurewasintegratedtomachinerallymicro-structure,suchassmoothrallymicrosalientandgradualdepthrallymicro-structure.Finally,alargerallysmoothmicro-structurewithdiameterof200μm,depthof60μmwasmachined.

chemicaletching;rallysurfacemicro-structure;etchingdepth;undercut;secondary

2015-07-07

国家自然科学基金资助项目(U1134003)

TH16

10.3969/j.issn.1004-132X.2016.17.014

黄红光,男,1985年生。广州汽车集团股份有限公司汽车工程研究院工程师。研究方向为模具加工。发表论文10余篇。郭钟宁,男,1965年生。广东工业大学机电工程学院教授、博士研究生导师。杨权,男,1969年生。广州汽车集团股份有限公司汽车工程研究院工程师。