管式炉辐射室炉管间距对传热效果的影响分析

2016-10-09姚稷天陆文清袁道全

姚稷天,陆文清,袁道全

(1.洛阳石化工程公司,河南洛阳471003;2.苏州长光企业发展有限公司,江苏苏州215008)

管式炉辐射室炉管间距对传热效果的影响分析

姚稷天1,陆文清2,袁道全2

(1.洛阳石化工程公司,河南洛阳471003;2.苏州长光企业发展有限公司,江苏苏州215008)

概述了锅炉、导热油炉、炼油厂管式炉炉管排列情况,分析炼油厂管式炉炉管排列的特点,并对各种布置方法进行比较,指出了导热油炉炉管排列采用密排间距对传热效果的不利影响。

管式加热炉包括锅炉、导热油炉、炼油厂加热炉等。上述三种可归纳为两类:①加热水;②加热油(气)。以下对其辐射室排管进行简介。

1 排管

1.1锅炉水冷壁排管

锅炉加热水,产生不同压力、温度的蒸汽进人管网,供系统使用。锅炉水是不结焦的,但有烧干的危险,在保证不烧干的情况下,锅炉炉膛热强度可达很高数值,一般为(30~40)×4.18×104kJ/m3,是导热油炉、炼油厂加热炉的4~5倍。锅炉中的炉管受热以直接接受辐射传热为主,排管多是炉内四壁布满炉管,称冷水壁结构,其管间距很小,S/d约1.25~1.1以下,炉墙由原炉架支撑炉墙排在水冷壁上,水冷壁管在上联箱处吊挂,自身向下膨胀。近期由于水冷壁节距很小,采用将水冷壁焊接起来的膜式水冷壁,可使炉膛密封较好,减少漏风、减轻炉墙厚度与重量,炉膛紧揍、节能、热损失少。

1.2导热油炉密排炉管

目前导热油炉有盘管炉、圆筒炉、立管式单面辐射双层排管圆筒炉等炉型。采用火炬式火焰加热炉管。由于导热油加热的温度低,辐射炉管表面热强度受到限制,热强度过高会引起介质结焦与缩短炉管寿命。炉管管程2~8程,采用盘管炉各管程长度不完全相等,出口温度各程有微小差异。导热油炉炉管间隙很小,几乎为零,称“密排”。单面辐射双排管,高温烟气经双层管间隙流出,第二排也能吸收一点热量。

1.3炼油厂加热炉疏排炉管

炼油厂管式加热炉有近百年历史,从20世纪60年代开发大庆油田后,管式加热炉全面应用与推广,至今全国各省各炼油厂总共已有2 000多台不同炉型、不同功能的管式加热炉。国内外炼油厂管式炉辐射室无论火嘴是顶烧、底烧或侧烧,炉管管心距均为2d,称“疏排”。对流炉管管心距视采用的扩面管(钉头管、翅片管等)而定。连接炉管均有定型标准弯头、弯管,管径Φ60~273 mm,管长12~18 m,管材为碳钢、铬钥钢、18-8、高合金不锈钢(HK,HP~Nb)等等,要求压降小的大负荷炉子,如重整加热炉,采用正U型或倒U型炉管,压降小,负荷小的炉子,也采用盘管形圆筒炉结构。

2 生产规模与传热能力

上述三种通过管子加热的炉子,以锅炉、导热油炉炉管排列间距相近,导热油炉与炼油厂管式炉的加热介质相近。石油已成为我国国民发展的支柱产业,各炼油厂要靠管式炉来加热油品,靠换热器远远达不到加热所需温度,各炼油装置少不了管式炉。管式炉是炼油厂主要大型设备之一,炉规模从每台几百万千卡到数千万千卡,甚至上亿千卡,一台炉子造价从几百万人民币到几千万或上亿元不等。我国炼厂管式炉型与性能已达到并超过世界先进水平。

锅炉的炉膛体积仅仅是限于完成燃烧作用而已。而导热油炉、炼油厂加热炉炉膛体积和壁表面积有关,而辐射室壁表面积与辐射室壁敷管率有关。由于它们炉管表面热强度较低,就需要有较大的壁表面积,需要有较大的炉膛体积。炼油厂管式炉的传热能力随炼油装置需要也不相同,但通过生产实践表明,炼油厂管式炉,辐射一对流型管式炉两室热量分配比一般为7:3,大负荷管式炉当采用高效燃烧器时,热量分配比可达7.5:2.5,再加上有好的余热回收设备,可使炉子热效率提高更多,最好的达到η= 90%~92%。而导热油炉,辐射与对流热量分配比为6:4,辐射室吸收的热量不如炼油厂管式炉多,传热能力有所差别,炉管排列与间距大小影响其传热效果。

3 炼油厂管式炉辐射炉管疏排设计

3.1管式炉的传热特点

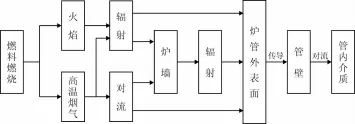

燃料燃烧后形成火焰,并向四周辐射出热能,其中一部分辐射能被炉管吸收转化为热能通过管壁传给油品,另一部分辐射能射到炉墙上,通过砖墙再辐射一部分又被炉管吸收传递给油品,另一部分则被烟气吸收后带走进人对流室,对流炉管的排列使烟气有较高的流动和搅动,获得较好的对流传热效果。

火焰、烟气、辐射墙对炉管起着辐射传热作用,高温烟气冲刷炉管对炉管起着对流传热作用,炉管金属壁起着热传导作用,把热量传到内壁及介质,所以辐射、对流和热传导三种基本传热方式都有,在不同部位各有一种或数种传热方式起着作用。

3.2辐射室的传热

3.2.1辐射室传热及影响

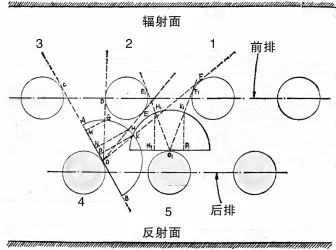

若单排管的后面有反射墙,则总辐射能除一部分落在管子表面上之外,将有一部分穿过管间空隙到达反射墙,这一部分辐射能应等于总辐射能减去落在管排表面上的辐射能。假设总辐射能为1,直接辐射落在管排上的辐射能为qd,则到达反射墙的能量为1-qd,由反射墙反射出来的能量中,也只有一部分落在管排表面上,大小为qr,则qr=(1-qd)×qd,其余的则通过管间的空隙。因此,炉管吸热一是直接烟气的辐射,二是通过炉墙的反射(再辐射)。当管心距和管径变化时,这两部热量就要变化,管心距越大,直接接受烟气的辐射热就越少,炉管吸收的总热量也越少;管径越大,直接接受烟气的辐射热和吸收的总热量也越多。辐射炉膛传热情况见图1。

图1 辐射炉膛传热图

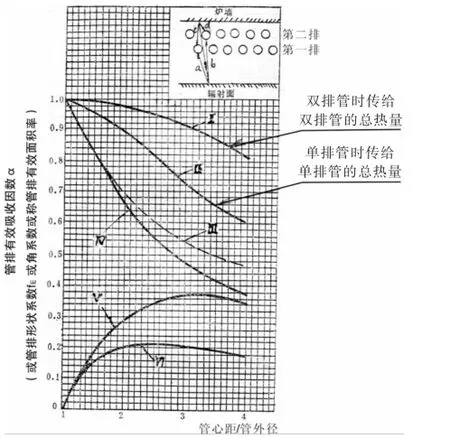

3.2.2有效吸收因素α

火焰及高温烟气产生的热辐射只有一部分能到达管子表面上,其余部分则从管子间隙通过,但从火焰和高温烟气发生的辐射能中有多少落在管排表面上,就出现了一个求火焰及烟气对管排的角系数问题,也称管排有效吸收因素α。而落到管排表面上的辐射能并不一定等于管排表面吸收的辐射能。若管排表面的吸收率等于1,则两者相等,否则两者不等,吸收率越小,表示管排吸收的辐射能越少。

另外,由于气体辐射有体积辐射的特点,辐射能不可能全部落在管排所占据的炉墙面积(称冷平面ACP)上,因为冷平面能够接受火焰及烟气辐射来的全部能量,而管排只能接受其中α的那一部分能量,即管排接受辐射能的能力大小等于火焰及烟气对管排的角系数乘以冷平面的面积,即αACP,显然角系数与管心距和管径有密切关系。常用管心距和管径的比值表示它们对辐射传热的影响,如图2所示。

图2 单排管与双排管的管排有效吸收因素α图

图2中图线说明见表1。

表1 图2中各曲线的说明

单排辐射管和双排辐射管的角系数用管心距与管径的比值来表示,角系数不仅与管心距有关,而且还与管中心到砖墙的距离有关,从图2可知,对辐射能的传递是包括直接辐射和砖墙的反射两部分。

(1)对单面辐射的单排管(A工况)

当管心距与管径的比值增加时,对单排管的传热能力减少,如图2中II、IV所示。

(2)对单面辐射双排管(C工况)

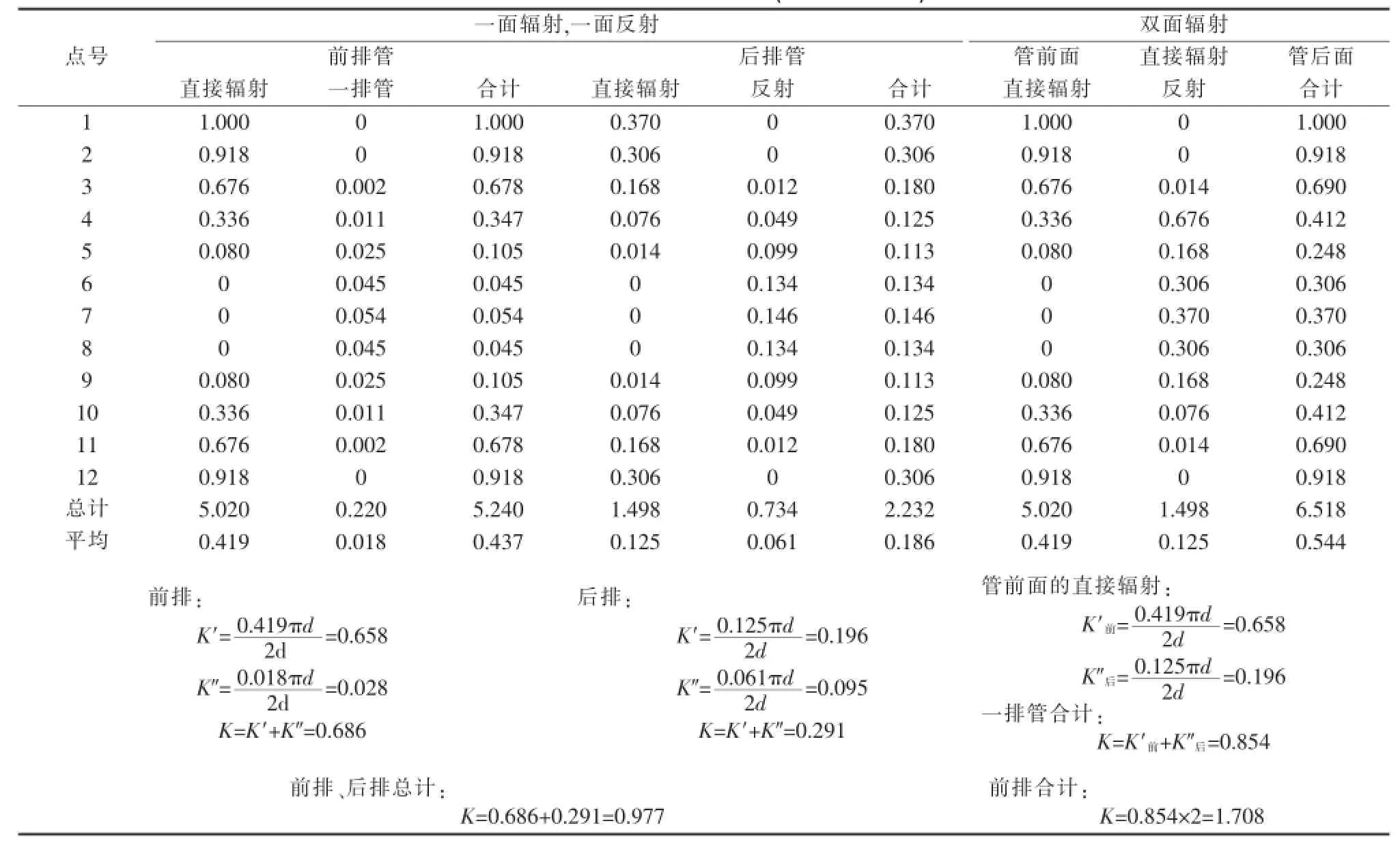

当管心距小于2d时,传给双排管的总能量差不多无太大变化,如图2中Ⅰ、Ⅵ所示,当管心距再增加时,则传热能力开始下降。至于传给第二排管的热量直至S=3d为止,也是不断增高的,此后即稍微降低。当管心距增加很大时,传给第一排管的总热量很快降低。在炼油厂管式炉管心距采用S=2d时,从表2、表3可知,单排管K=0.883,双排管K=0.977(此时第一排K=0.686,第二排K=0.291),由此可看出,单面辐射时,单排管远较双排管有效。

在各种受热情况下,当管心距改变时,管排的有效吸收因素可由图2查出。

在实际应用图2时,仅考虑管心距也就可以了。

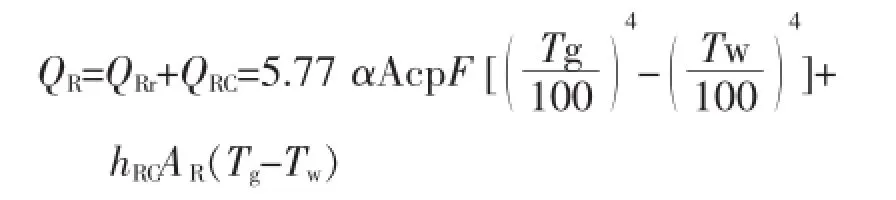

3.2.3辐射室传热中不可忽视的对流传热

辐射室的总传热量QR包括辐射传热QRr和对流传热QRC两部分,如下式:

辐射室传热在炉子总热量的中占很大比例,辐射室中对流传热占辐射室总热量的10%~15%,长期采用系列定型节能燃烧器也起到一定作用,辐射传热与炉膛绝对温度的四次方成正比。炉膛温度指烟气离开辐射室进人对流室的温度,通称tp温度。tp高,辐射管受热大,反应出辐射室内好的传热效果。石化炼厂管式炉辐射室采用C=2d的疏排间距,炉管受热相对合理,对流传热充分利用,使辐射炉膛发挥辐射的作用,热分配比最小可达7:3(辐射室7,对流室3)。长时间能获取更多热量,可提高炉子热效率,比炉膛体积增大后一次性提高造价要划算的多。

石化管式炉正在研发炉用高效燃烧器,对辐射炉膛进行强化传热,加强火焰、高温烟气在辐射室的充分扰动,可强化辐射室中的对流传热,使对流传热系数可达11.35~14.19 W/(m2·℃),还可降低炉膛轴向传热的不均匀系数,形成均匀的辐射流场,提高了焰烟的初始喷射速度与烟气流速,使炉管表面平均热强度大幅度提高,使炉管最高热强度不因此而相应上升,从而不产生局部过热影响炉管寿命与操作周期。

总之,辐射室中的传热是比较复杂的,由于烟气剧烈搅动,在不断地扫过辐射管表面的同时,也以对流方式把一小部分热量传给炉管,所以总的交换因素包括燃料燃烧放出的热量通过辐射和对流两种方式传给炉管,火焰只起辐射作用,高温烟气除了辐射作用外,还进行对流传热。

3.3辐射传热的不均匀性

由于火焰、高温烟气、炉管的相对位置不同,传给炉管各部分热量和传给各根炉管的热量不相等。且由于炉管各段内部介质温度不同,既使外界条件相同,其传热量也会有很大差异,但炉管受热的不均匀性主要还是由于辐射传热引起,其对比见表4。

表2 单排炉管热吸收特性(管心距C=2d)

表3 双排炉管热吸收特性(管心距C=2d)

3.3.1沿炉管圆周方向传热的不均匀性

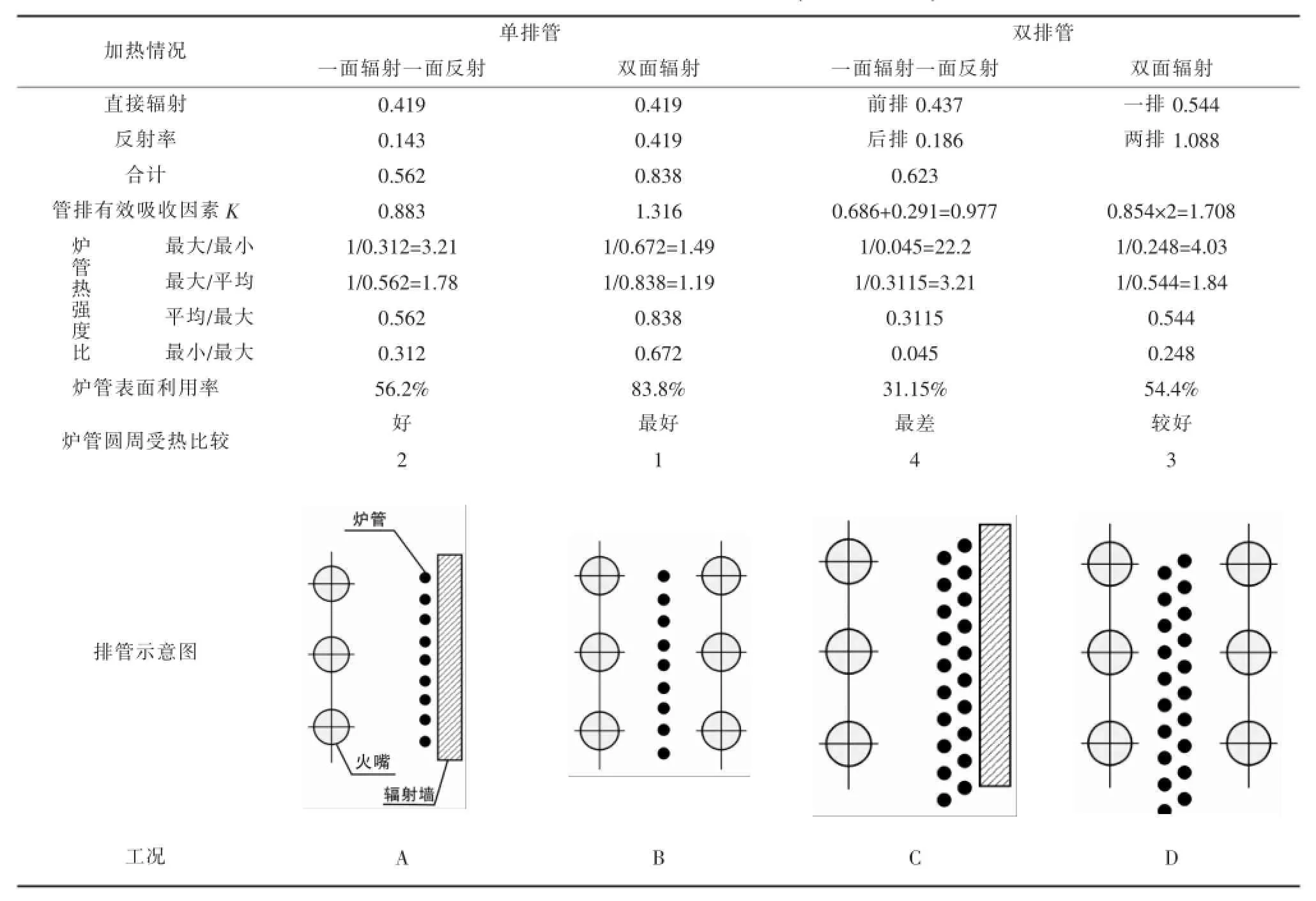

(1)四种工况

A工况:单排管—面辐射—面反射的热吸收率

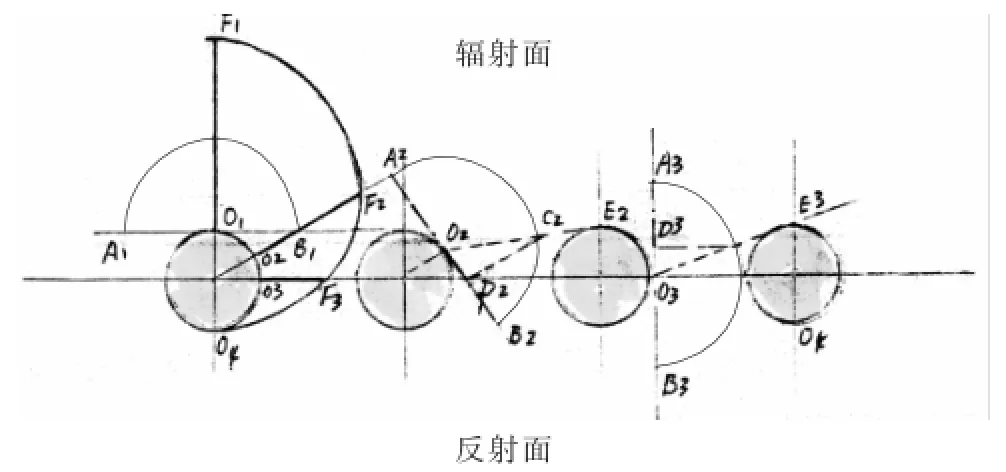

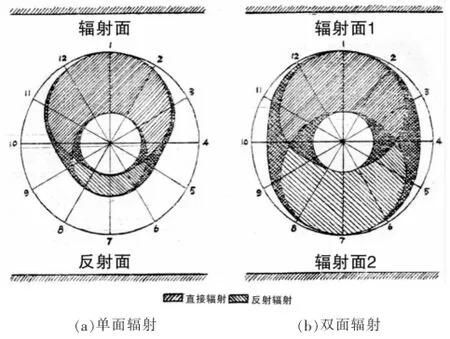

单排管中沿管子圆周热强度的图解法见图3,如将圆周分成12等分,若正对辐射面的点的辐射率为1,则其他各点的辐射率都小于1,见图4(a)。单排管—面辐射—面反射时,炉管向火面比背火面吸收的热量要大,单排管单面辐射热吸收特性见表2。

表4 沿炉管圆周方向受热不均匀性比较(管心距C=2d)

图3 单排管中沿管子周围热强度的图解法

图4 单管排中管子圆周的热强度分布图

图2中求取直接辐射、反射辐射时的热强度:

如图3所示,按管子外径D和管心距C的精确比例画出几根管子,强度最大的直接热辐射作用在管子的点O1上,例如管1的O1,这一点的辐射不受管子本身上其它的点和旁边的工作的遮蔽。故射人辐射热的夹角为180。。在点O1的切线上取任意一点A1,以O1为圆心,O1A1为半径画半圆,则点O1的热强度等于180。的的投影线A1B1,A1B1为半圆的直径,取其长度作为热强度单位,令其为1,并且在管1的热强度分布图上面O1F1线,使O1F1=A1B1=1。

点O4的直接辐射热完全被遮蔽,其热强度为0。

求点O2热强度的方法,示于管2上。点O2被其圆周本身和旁边管子遮蔽了一部分辐射面,射人辐射热的夹角为∠A2O2C2,系由点O2的切线A2O2和点O2到旁边管3的切线O2E2相交所得。以直径A2B2=A1B1作半圆,则A2C2热强度。在管1的热强度分布图上用O2F2线表示。同样,点O3的热强度如管3所示,系由点O3的切线A3O3和点O3到管4的切线O3E3组成的夹角为∠A3O3E3所确定。A3C3影A3D3即为点O3的热强度。在管1的热强度分布图上用O3F3线表示。

在管1上联接F1、F2、F3……即为管子受直接辐射时,圆周上热强度的变化曲线。

反射辐射的管排有效面积率的求法和直接辐射时相同。但由于反射面在辐射面的对面,相当于转了180。,参见图4(a)可知点7相当于点1;点6、点8相当于点2(或点12),余类推。另外,由于反射辐射的强度为qr=1-qd,式中qd为直接辐射时总有效辐射中被炉管吸收的那部分热量,故点7的热强度可由点1的热强度乘以qr而得。例如由表2中知道,管排在直接辐射时所吸收的热量qd=0.658=管排有效面积率,则得qr=1-0.658=0.342。故反射辐射点7的热强度相当于点1的热强度乘以0.342,即1×0.342= 0.342。同样,点6的热强度为0.918×0.342=0.315,余类推。

B工况:单排管双面辐射的热吸收率

求出单排管—面辐射—面反射的热吸收率后,即可按相应各点的数值求出单排管双面辐射的热吸收特性,见表2,其热强度分布见图4(b)。

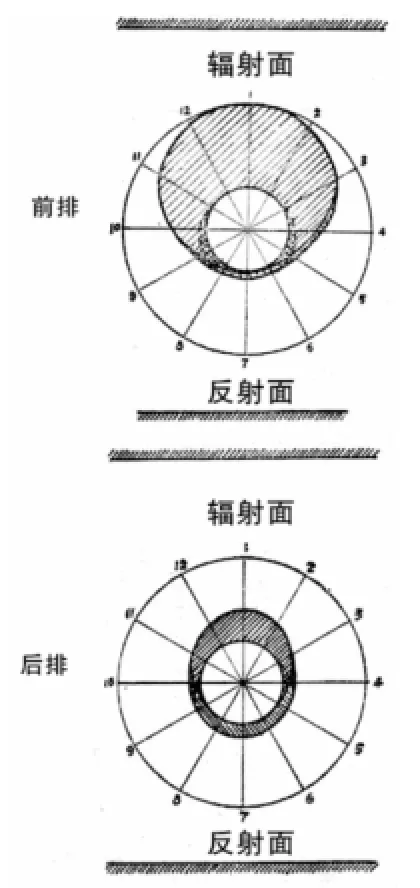

C工况:双排管—面辐射—面反射的热吸收率

双排管—面辐射—面反射,第二排沿管子圆周热强度的图解法见图5,双排管—面辐射—面反射时,前排和后排中沿圆周的热强度分布情况见图6,各点热吸收特性见表3。

图5 双排管第二排中沿管子圆周热强度的图解法

图5中第二排炉管各点直接辐射率求法:

a)由O点向第一排管作切线OC、OD、OE、OF

b)以O点为圆心,任意作圆交OC、OD、OE、CF于A、G、H、K

c)由A、G、H、K向AB直线作垂线GM、HN、KP

其余各点求法相同。

图6中前排点5:(1-0.658-0.196)×0.168=0.025—反射率

图6中后排点5:(1-0.658-0.196)×0.676=0.099—反射率

其余各点以此类推。

D工况:双排管双面辐射的热吸收率

求出双排管的前排和后排的热吸收率后,即可用同样方法求出双排管双面辐射的热吸收率,其各点辐射率见表3。沿圆周的热强度分布见图7。

图6 双排管单面辐射时前排和后排管中沿圆周的热强度分布图

图7 双排管双面辐射时沿圆周的热强度分布图

(2)对表4中A、B、C、D四种工况分析比较

a)A→B单面辐射单排管(A)与双面辐射单排管(B)

(A)见火面与不见火面热强度差异大,在金属内部引起温度应力,高压作业时要特别考虑。(B)比(A)传热均匀,管子表面利用率最高达83.8%,因而管子用量少,但是双面辐射、炉膛大、炉子体积大、型钢等材料用量多,只有在炉管昂贵时才采用,(B)所吸收的总热量比(A)约大20%。

b)A→C单面辐射单排管(A)与单面辐射双排管(C)

为清楚起见,将四种工况平均每根炉管的热利用率对比于下(C=2d)

A单面辐射单排管1

B双面辐射单排管1.49

C单面辐射双排管0.554

D双面辐射双排管0.97

若假定每根单面辐射单排管吸收热量为1时,则(C)仅为(A)的55.4%,虽然(C)采用了双排管子,数量增加了一倍,但吸热量只增加了2×0.554= 0.108,所以炼油厂管式炉设计中(C)很少用。

c)A→D单面辐射单排管(A)与双面辐射双排管(D)

两者传热几乎一样,不能误认为(D)比(A)优越。(D)每排管子所受的热量与直接辐射时传给第一排及第二排的热量相同(表3),即各等于0.658及0.196,因此K=2(0.658+0.196)=1.708,这样一来,(D)和(A)管子数量相同时,具有相同的吸热能力。大负荷不宜采用圆筒炉的管式炉选用(D)在方箱炉炉膛中排管较经济。

d)C→D单面辐射双排管(C)与双面辐射双排管(D)

(C)的表面利用率最低,仅为31.15%,而(D)所吸收的热量比(C)约大40%~50%,设计中多用(D),而不用(C)。

e)B→C双面辐射单排管(B)与单面辐射双排管(C)

(B)炉管两向火面为吸收热量相等,受热情况最好,一根(B)管子使用时相当于(C)管子的1.49/ 0.554=2.7(根),(B)是解决炉管圆周受热不均匀性最好办法。

其他工况如加大管心距,采用扁圆管也有一定效果,不过炼油厂很少用,只有在炉管很贵的化工装置才采用这些措施以减少管材用量。

从表4可看出四种加热情况下哪种最合理,哪种最不合理。

3.3.2沿炉管长度方向的不均匀性

炉管最近火焰的部分比远离火焰部分受辐射热要大,火焰与炉管垂直时不均匀性小,平行时不均匀性较大。采用顶部设辐射锥、分层加热、选用阶梯炉型,减少圆筒炉高径比,采用无焰燃烧与选用增加辐射室对流传热的高效燃烧器等等都是解决沿长度方向不均匀系数的措施,石化管式炉沿管长不均匀系数(最大/平均)为1.2~1.5。

3.3.3各炉管之间的受热不均匀性

由于各根炉管与火焰的相对位置不同,受热也不相同,克服办法是采用圆筒炉,使炉管沿炉墙成圆形排列,采用斜顶炉、减少炉膛内死角。

3.4管心距的确定

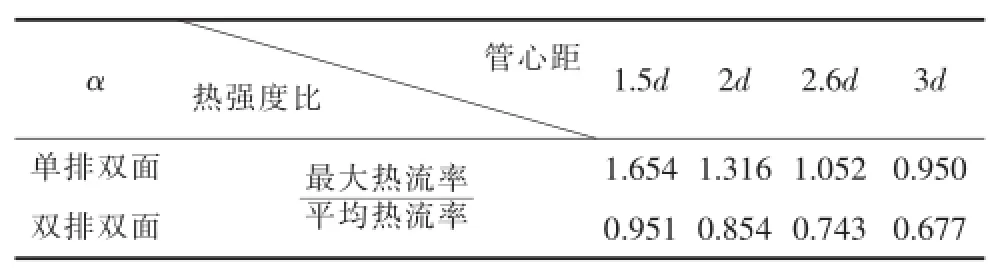

管心距的变化导致炉管热流率的变化,见表5。

表5 不同管心距时有效吸收因素α的比较

当管心距增大时,其有效吸收因素减少,这和图2所示工况是吻合的。管径一定时,当管心距增加时,传热能力减少,当管心距小于两倍管径时,几乎无太大的变化,若增大管心距则传热能从S=2d起开始降低,传给第二排管子的热量也是随管心距增大,先增高,后降低。当管心距增大时,传给第一排管子总热量也很快降低,所以炼油厂管式炉国内外管心距都规定等于两倍的炉管公称直径。一直都规定等于两倍的炉管公称直径(已列人国内外加热炉规范),保持有效吸收因素在较高范围内。

4 结语

导热油炉辐射炉管采用密排结构,可使炉体结构尺寸减小,降低建设投资,但炉管间互相遮蔽,炉管传热时,表面利用率下降,如双排管单面辐射,在S=2d时吸热量就太少,炉管圆周受热差,炉管表面利用率仅为31.15%,减少了吸热量。若炉管密排,吸热量更少。炼油厂管式炉采用S=2d的疏排结构,可使向着炉墙那边的炉管获得较大的热流率,增加辐射传热量。虽炉体变大,投资增加,但长期的热量回收比短期建设投出省的多。

[1]钱家麟,于遵宏,李文辉,等.管式加热炉[M].2版.北京:中国石化出版社,2013.

[2]阿杰利松.炼油厂管式炉的构造和工艺计算[M].北京:石油工业出版社,1956.

[3]燃化部石化规划设计院.管式加热炉工艺计算[M].北京:石油工业出版社,1979.

Analysis of Effect of Furnace Tube Spacing of Tube Furnace Radiant Tube on Heat Transfer Effectiveness

YAO Jitian1,LU Wenqing2,YUAN Daoquan2

(1.Luoyang Petrochemical Engineering Company,Luoyang 471003,China;2.Suzhou Changguang Enterprise Development Co.,Ltd,Suzhou 215008,China)

The furnace tubes arrangement situations of the boilers,heat-conducting oil furnace and oil refinery tube furnace are summarized,the arrangement characteristics of oil refinery tube furnace are analyzed,and the comparison of various layout methods are carried out.It points out the negative influence of furnace tube close spacing on heat transfer effectiveness in the heat conduction oil furnace.

tube furnace;tube pitch;choice

TK175

A

1001-6988(2016)03-0027-07

2016-02-26

姚樱天(1937—),男,高级工程师,长期从事石化炼厂加热炉设计工作.

关联词:管式炉;管心距;选择