低氮燃烧改造技术在中小型煤粉锅炉中的应用

2016-10-09周晓彬

周晓彬

(阿尔斯通(中国)投资有限公司电力服务部,北京100027)

低氮燃烧改造技术在中小型煤粉锅炉中的应用

周晓彬

(阿尔斯通(中国)投资有限公司电力服务部,北京100027)

以中小型煤粉锅炉为研究对象,考察分级燃烧技术在HG-266/9.8-YMI型锅炉低氮燃烧改造中应用情况。在炉膛下部采用WR型燃烧器形成主燃区,控制该区域过量空气系数α为0.85~0.9;在炉膛上部加装两层分离式火上风(SOFA)形成燃烬区,燃烬风率约为20%,从而实现分级燃烧。此外,结合改造后锅炉燃烧调整试验,在80%及95%锅炉负荷下,着重考察炉膛与风箱压差、氧量、配风方式及制粉系统投运模式等运行因素对锅炉NOx排放量的影响,明确锅炉最佳运行方式。结果表明:炉膛与风箱压差维持在1 500~1 800 Pa,氧量控制在3.5%附近,并采用缩腰型配风方式,可使该炉在单磨运行时,NOx排放量降低至346.4 mg/m3;而在双磨运行时,NOx排放量降至387.4 mg/m3。改造后,NOx减排效果明显。

煤粉锅炉;四角切圆;低氮燃烧;改造

鉴于我国大气环境污染问题日益严峻,国内有关部门颁布实施了更加严格的火力发电厂大气污染物排放标准(GB13223-2011),其对火力发电厂NOx排放值提出了更加严格的要求。为满足减排要求,国内各发电企业纷纷采取减排措施,通常先在炉内进行低氮燃烧改造,进行初步减排,然后再建设烟气脱硝装置(SCR),进行尾部脱硝。这不仅实现了合规的NOx排放指标,同时因炉内低氮燃烧,使尾部脱硝装置进口烟气中NOx含量大大降低,减少了尾部脱硝装置的初投资及运行费用。这使低氮燃烧改造技术在大型火力发电企业中获得了广泛认同。

但需要注意的是,目前国内为数众多的冶金企业自备电站及热电厂中,尚存在大量在役的中小型煤粉锅炉。据有关资料统计[1-2],锅炉容量小于410 t/h的煤粉锅炉高达26%。由于其装备技术水平较低,特别是低氮燃烧技术在该领域尚未引起足够重视,使得中小型煤粉锅炉的NOx排放水平普遍超标[3]。同时,业内针对中小型煤粉锅炉的低氮燃烧改造的应用与研究更是鲜见报道。有鉴于此,本文将结合某热电公司1#炉的低氮燃烧改造经验对低氮燃烧技术在中小型煤粉锅炉中的应用情况予以详细介绍。

1 设备概况

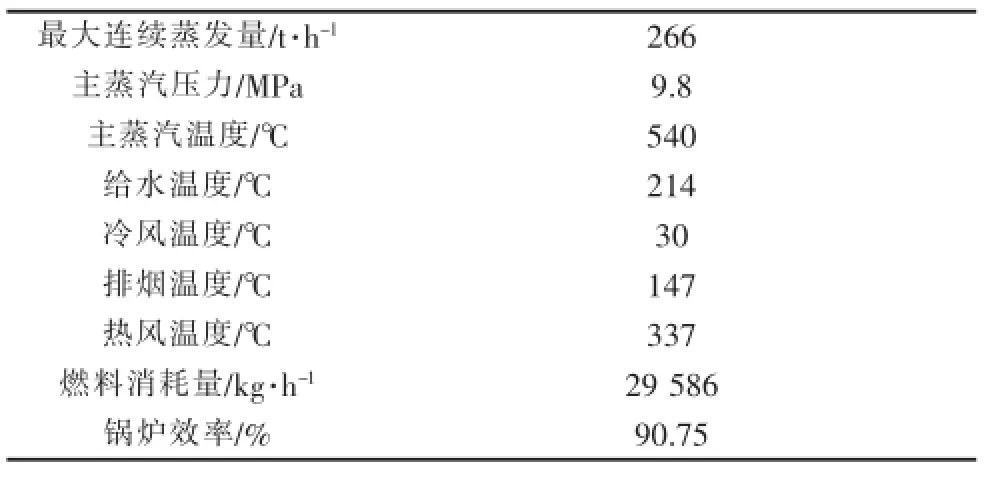

某热电公司1#锅炉由哈尔滨锅炉厂设计制造,型号为HG-266/9.8-YMI型,锅炉采用中储式制粉系统,四角切圆燃烧,单炉膛、平衡通风、固态排渣、倒U型露天布置、全钢架、全悬吊结构,为高温高压自然循环汽包炉。锅炉具体设计参数见表1。

表1 锅炉设计参数

本文以锅炉近年来实际燃用的煤种作为低氮燃烧改造设计的煤质依据,详细的煤质分析见表2。

表2 设计燃料

2 改造方案

针对该型煤粉锅炉结构特点,以分级燃烧技术为基础,优化炉内配风,重新配置各级燃烧器,采用WR宽调节比低氮燃烧器及SOFA燃烧器更换旧火嘴,实现炉内分级燃烧,从而实现降低NOx排放量的目标,改造方案详述如下。

2.1改造机理

分级燃烧[4]的核心机理在于将燃烧所需要的热风沿炉膛高度方向分级送人,从而在炉内依次形成主燃区、还原阶段及燃烬区三个燃烧反应区域,即在主燃区,控制空气系数α=0.85~0.9,在此条件下将燃料送人炉内燃烧并生成NOx。随后含NOx的烟气沿炉膛上升至炉内的还原阶段,此时因其处于α<l条件下的强还原性气氛,使已生成的NOx在遇到烃根CHi和未完全燃烧产物CO、H2、C和CnHm时,会发生NOx还原反应,这样就把主燃区产生的NOx还原成N2。同时,由一定比例的热风从炉膛上部送人而形成的燃烬区将保证在主燃区中生成的未完全燃烧产物得以燃烬。

炉膛燃烧分区及各区主要燃烧化学反应见图1。

图1 低氮改造原理示意图

2.2改造措施

依据上述基本原理,采取重新布置新型的WR低氮煤粉燃烧器,加装分离式火上风(SOFA)等技术手段,以此实现炉膛纵向上的燃烧区域划分。

具体改造措施详述如下。

(1)采用WR型低氮燃烧器[5-7]。中小型煤粉锅炉燃烧系统多采用双通道自稳式燃烧器或均等配风火嘴,设计理念老旧,不利NOx排量控制。有鉴于此,本文在标高12 919 mm、12 304 mm及11 454 mm处采用WR型低氮燃烧器替换老旧火嘴。因该型燃烧器喷嘴设计有“V”形扩流锥,可形成稳定回流区,卷吸高温烟气,加热火炬根部,强化燃烧。同时,其具有一定浓淡分离效果,故可在一定程度上减少热力型NOx和燃料型NOx生成量。WR型低氮燃烧器喷嘴结构见图2。

图2 WR型低氮燃烧器喷嘴结构示意图

(2)采用同心圆燃烧系统。将原燃烧系统中的上、中、下三层二次风改造为偏置风喷嘴,即CFS喷嘴,借以形成“风包粉”的燃烧格局,使得炉膛水冷壁四周形成氧化性气氛,改变水冷壁附近灰渣结焦状况,减轻炉膛结焦倾向。

同时,需要指出,“风包粉”的燃烧格局实际上是浓淡分级燃烧。浓煤粉气流是富燃料气流,含氧量少,燃烧过程中由于着火稳定性得到改善,使挥发分析出速度加快,同时造成挥发分析出区域缺氧,使已形成的NOx与中间产物NHi反应生成N2,并使NHi与其它NHi反应,从而达到降低NOx排放的目的。淡煤粉气流是贫燃料燃烧,由于空气量偏大,使燃烧温度降低,抑制了热力型NOx的生成,而且在火焰缺氧的条件下,含氮基团和NO、H反应生产N2分子,燃料型NOx生成量也将减少[4]。

(3)三次风的处理。考虑到该炉采用中储式制粉系统,其产生的乏气作为三次风被送人锅炉燃烧。因三次风尚含有10%~15%的细粉,故未避免改造后主燃区壁面热负荷过高而引起结焦,本文将三次风由原标高14 189 mm提高至15 500 mm,且将其圆形喷口改造为带有周界风的方形喷嘴,借以提高三次风工作可靠性。

(4)增设分离式火上风(SOFA燃烧器)。在炉膛标高19 500 mm和17 500 mm处分别增加一层SOFA燃烧器。将部分热风由炉膛上部分级供人,使主燃区实际空气量与理论空气量的比值由原来α= 1.2变为α=0.85~0.9。此外,SOFA燃烧器喷口可以垂直摆动±30。,水平摆动±15。,即可根据锅炉运行状态对喷口角度适当调整以此合理组织燃烧。

(5)燃烧器主要设计参数的选择。因该炉投运多年,实际所用燃煤已偏离原设计要求,故需要根据实际所用煤种的燃料特性,重新选择炉内各级配风的设计参数。燃烧器设计参数具体见表3。

表3 燃烧器设计参数

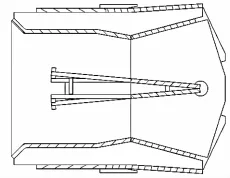

(6)改造前、后炉内燃烧器分级布置情况见图3。

图3 改造前、后燃烧器布置方式示意图

3 低氮燃烧改造后的调试

在低氮燃烧改造项目中,后期调试工作是决定最终实际排放效果是否达标的关键因素之一。本文以改造前划线试验为基础,按标准GB10148-1988《电站锅炉性能试验规程》进行锅炉燃烧调整试验,以期找出该型锅炉最佳运行方式,实现低氮排放目标。

同时,为全面考核该型锅炉改造后排放性能,本文结合电厂日常生产实际需求,确定锅炉负荷210 t/ h(80%负荷)及250 t/h(95%负荷)作为性能考核工况,具体试验情况详述如下。

3.1划线试验

划线试验是低氮燃烧改造前必不可少的技术环节,通过划线试验,摸清该型锅炉实际运行状况,为确定改造后各项指标保证值奠定基础。试验要求保持锅炉运行状态稳定,基本维持在考核负荷附近。

具体方案如下:

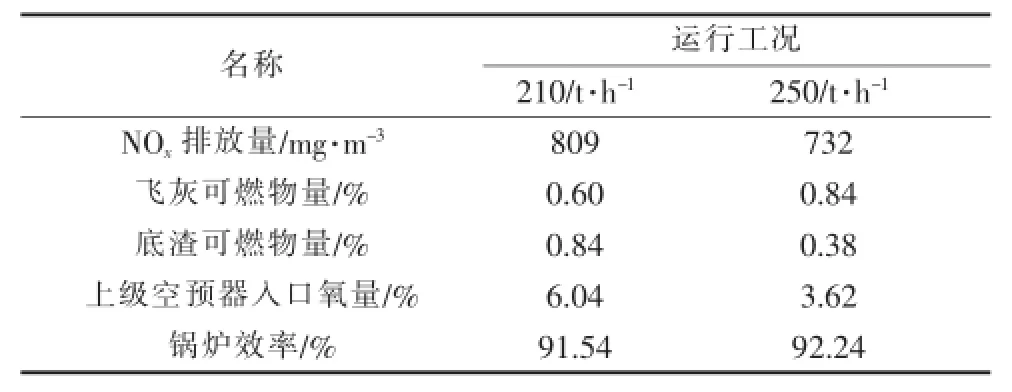

采用等截面网格法在上级省煤器的出口进行烟气取样,经混合器混合后送到烟气分析仪进行分析,借以测量该处NO、O2浓度分布。空气预热器进口温度和排烟温度用网格法进行测量,在静电除尘器人口前烟道采集飞灰;同时,炉渣在捞渣机出口取样。锅炉的效率用反平衡法进行计算。NO的浓度折算为O2=6%条件下的浓度。划线试验数据见表4。

表4 划线试验数据

由此可见,该型锅炉改造前NOx排放量较高,约为732~809 mg/m3。

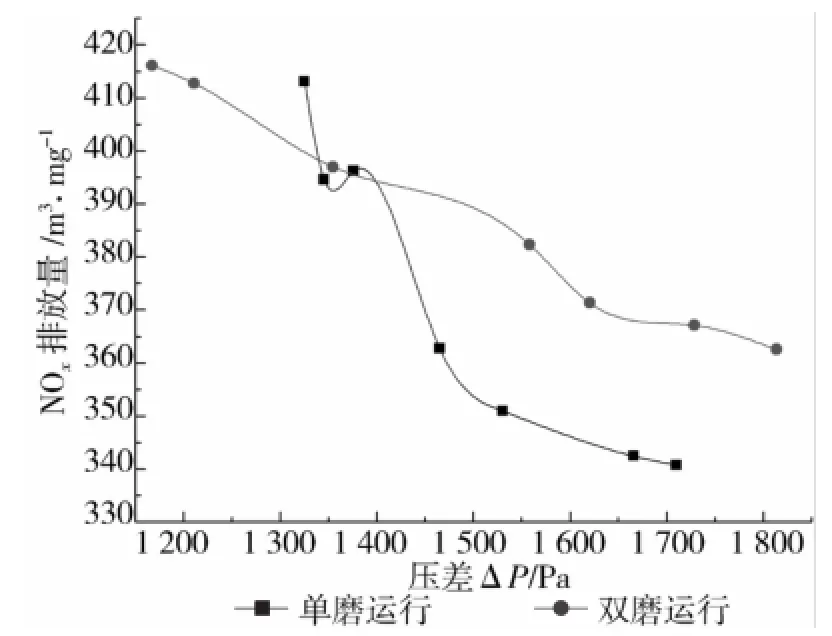

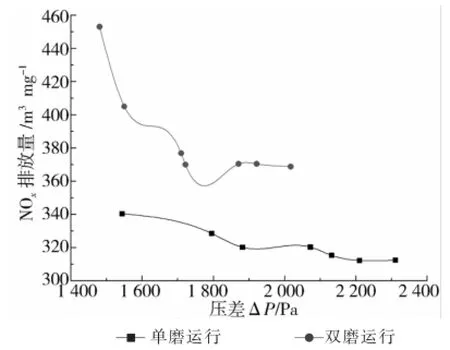

3.2风箱与炉膛压差对NOx排放量的影响

风箱与炉膛压差是锅炉燃烧状态调整的重要参考指标,其实际表征的是二次风速对锅炉燃烧性能的影响。本文试验保持锅炉负荷、配风方式、氧量、制粉系统运行方式均稳定不变,通过改变二次风箱与炉膛压差△P来考察其对锅炉NOx排放量的影响。试验结果详见图4、图5。

图4 锅炉负荷210 t/h时压差△P对NOx排放量影响关系图

如图4所示,在锅炉负荷210 t/h时,锅炉NOx排放量随着二次风箱与炉膛压差ΔP增大而逐渐降低,当压差超过1 500 Pa后,NOx排放量变化趋缓。

图5 锅炉负荷250 t/h时压差ΔP对NOx排放量影响关系图

如图5所示,在锅炉负荷250 t/h时,锅炉NOx排放量随着二次风箱与炉膛压差ΔP增大而逐渐降低,当压差超过1 800 Pa后,NOx排放量变化趋缓。

由此我们可以推断,在锅炉负荷一定的情况下,锅炉NOx排放量随压差ΔP增大而降低是由于此时送人炉膛的二次风风速随之增加,而二次风速的提高,使其获得了较大动量,导致人炉后二次风与一次风混合推迟,进而使一次风所携带的煤粉在弱氧化性气氛下燃烧,这样燃烧所产生的NOx得到一定抑制,因此NOx排量降低。需要指出的是,当压差ΔP增大到一定程度后,虽然人炉二次风风速仍会所有提高,但此时其延迟混合的效果因二次风的偏置而有所减弱,故NOx变化趋于平缓;当压差ΔP比较低时,二次风速比较低,刚性也比较弱,二次风很快就与一次风混合,在煤燃烧初始阶段,大部分的挥发分氮(气相氮化合物)随煤中其它挥发物一起释放出来,形成中间产物,如NHi,CH和HCN,在氧气存在条件下,这些中间产物会进一步氧化成NOx,使燃料型NOx的生成量增大,从而使总的NOx排放量增大[8]。

3.3氧量对NOx排放量影响

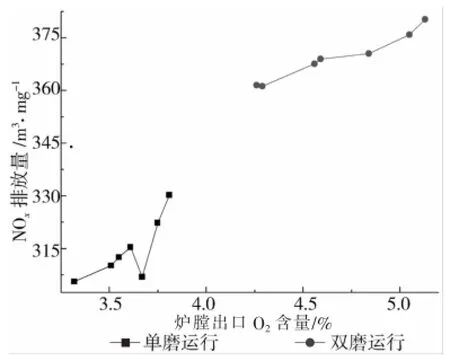

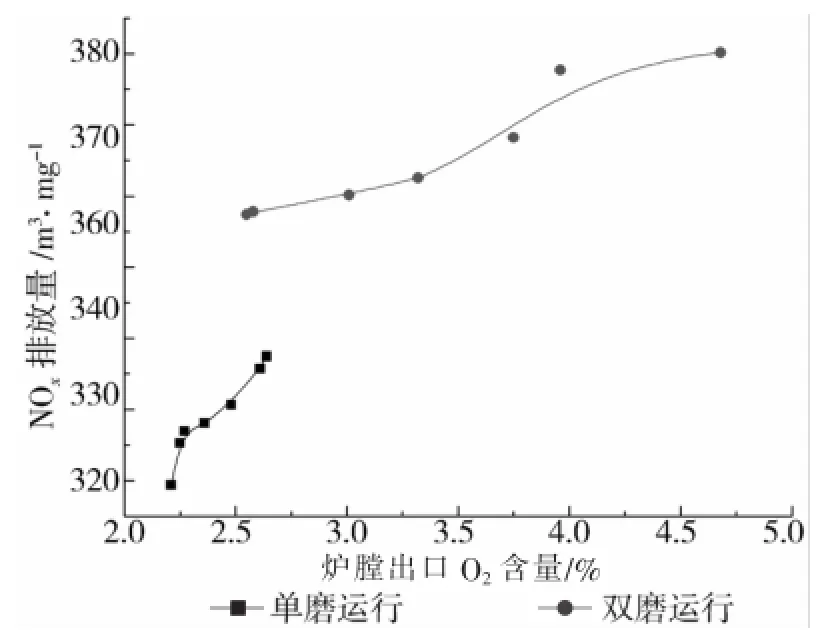

图6、图7给出了氧量与NOx排放量的变化关系。

图6 锅炉负荷210 t/h时O2对NOx排放量影响关系图

图7 锅炉负荷250 t/h时O2对NOx排放量影响关系图

从图中以看出,随着O2含量的增加,锅炉的NOx排放量也在增加,特别是当系统单磨运行时,锅炉NOx排放量随O2变化较敏感,平均O2每变化1%,NOx排放量约变化42.3~50.2 m3/mg,这主要是因为随着O2的增加,炉内燃烧区域的供氧量加强,燃烧强度随之增强,使炉膛火焰温度升高,热力型NOx的生成量增大。另外,燃烧区域氧浓度增加,为燃料中的氮化合物燃烧时的热分解产物进一步氧化成NOx提供了条件,从而使燃料型NOx的生成量也增加,因此总的NOx排放量增加。而当系统双磨运行时,需注意到在O2增加到一定程度以后,NOx排放量的增加渐趋平缓,平均O2每变化1%,NOx排量约变化10.7~21.8 m3/mg。这是由于双磨运行时,系统制粉风量大,故炉内O2水平较高,当O2进一步增大时,送人锅炉的过大风量造成燃烧区域的火焰温度降低,从而使热力型NOx的生成量减少,因此总的NOx排放量的增加趋势平缓。根据有关文献[9],若此时O2进一步增大,NOx的生成量还可能会有降低的趋势。

3.4锅炉配风方式对NOx排放量的影响

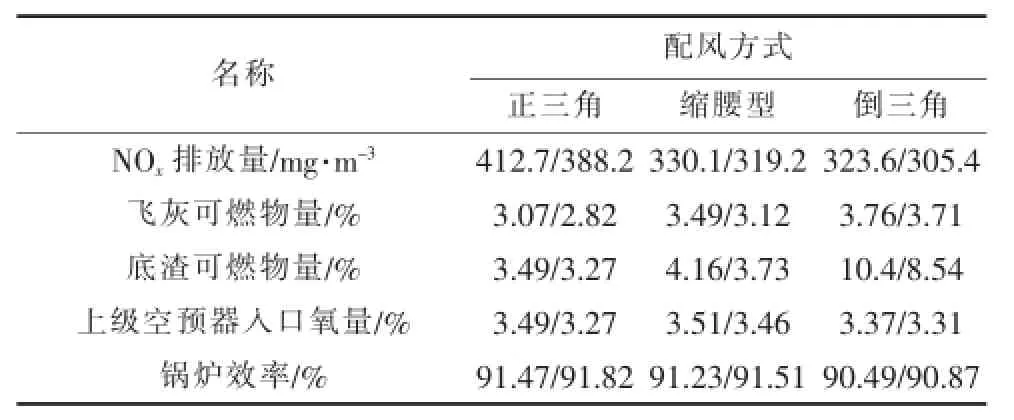

锅炉燃烧系统四角分别增设两层SOFA燃烧器后,炉内配风方式较改造前发生较大变化,其对锅炉燃烧后NOx排放量影响如表5所示。

表5 配风方式对NOx排放影响

由此可见,在锅炉负荷210 t/h和250 t/h时,采用倒三角型配风方式锅炉NOx排放量最低,此时上下两层SOFA风开度最大,使得锅炉燃烬风率占人炉总风量的20%左右,同时各层二次风自下往上逐渐开大,使炉内燃烧后期所需要的氧气渐次混人,从而实现分级燃烧。此外,在炉膛主燃区形成暂时缺氧的还原性气氛,且该区域温度水平较低,这都有利于NOx排放量的降低。而随着二次风依次送人,烟气中可燃物继续燃烧所需的氧气得到有效补充,从而使得飞灰可燃物水平较低,约为3.71%~3.76%。但由于炉膛底部送人的二次风较少,对下一次风火炬托举能力不足,致使底渣可燃物高达8.54%~10.4%。

采用正三角配风方式时,SOFA风开度较小,大量二次风从炉膛底部送人,虽然此时底层二次风对主燃区火球托举能力强,使底渣可燃物较低,但是由于在主燃区形成富氧环境,这一方面造成主燃区温度水平较高,热力型NOx产生较多;另一方面,炉内煤粉燃烧后产生的大量中间产物被富余的氧气进一步氧化成NOx,使燃料型NOx也大大增加,从而使总的NOx排放量增加,此时NOx水平最高。

采用缩腰型配风方式时,炉膛底部二次风和顶部SOFA风开大,中部二次风关小。这样,在底部对炉内火焰托举能力充足,有利于减少底渣可燃物含量,同时炉膛中部形成还原性气氛,使得底部一次燃烧所产生的NOx中间产物随烟气沿炉膛上升时得到还原,最终在顶部SOFA后期补人的氧气作用下,烟气中可燃物得到充分燃烧,使得飞灰含碳降低。因此,在保证NOx排放较低的情况下,飞灰及底渣可燃物均得到有效控制。

3.5制粉系统运行方式对NOx排放量的影响

有关研究表明[10-12],在中储式制粉系统中,制粉系统运行方式对锅炉NOx排放量具有显著影响。

从图4~图7来看,在相同工况下,单磨运行较双磨运行时NOx排放量明显降低,约减少12%。这主要是因为制粉系统中磨煤机的启停引起了制粉系统中干燥乏气,即三次风量的增减,进而影响锅炉燃烧后NOx的排量。需要指出,三次风含10%~15%左右细粉,且含湿率较高,温度较低,虽然人炉后使锅炉燃烬区温度降低,使得热力型NOx有所降低,但其本身因强氧化性气氛,使人炉细粉燃烧后大量产生燃料型NOx,从而使总NOx排放量增加。因此,在大量装备中储式制粉系统的中小型煤粉锅炉中,应优化制粉系统运行方式,提高单磨运行小时数,以便减少三次风量,进而降低NOx排放水平。

4 结论

本文针对中小型煤粉锅炉结构特点,将分级燃烧技术应用于266 t/h容量煤粉炉低氮燃烧改造中,其改造方案及试验过程均有一定借鉴意义,具体如下:

(1)采用WR型低氮燃烧器且配合分离式火上风,可在炉内有效建立起主燃区、还原阶段及燃烬区,实现空气分级,降低NOx排量。

(2)通过燃烧调整试验,优化炉内燃烧,在负荷一定的情况下,采用缩腰型配风方式,保持炉膛与二次风箱压差在1 500~1 800 Pa左右,炉膛出口氧量维持3.5%左右,并采用缩腰型配风方式,可使该炉在单磨运行下,NOx排放量降低至346.4 mg/m3;而在双磨运行下,NOx排放量降低至387.4 mg/m3。

(3)改造后,在锅炉出力250 t/h和210 t/h时,NOx排放量由较改造前732~809 mg/m3降低为354.5~379.3 mg/m3(该值为单双磨运行平均值),降幅最高可达53.1%,居国内前列。

[1]杨勇平,杨志平,徐钢,等.中国火力发电能耗状况及展望[J].中国电机工程学,2013,33(23):4-6.

[2]李斌.中小型煤粉锅炉低NOx燃烧技术改造研究[D].吉林:东北电力大学,2012.

[3]毕玉森,刘秀蓉.我国电站锅炉氮氧化物排放现状[J].哈尔滨,1987(6):22-23.

[4]哈尔滨普华煤燃烧技术开发中心.大型煤粉锅炉燃烧设备性能设计方法[M].哈尔滨:哈尔滨工业大学出版社,2002.

[5]陈世英,刘贵苏,曾汉才,等.美国CE-WR型燃烧器稳燃机理的探讨[J].动力工程,1995,15(2):15-19.

[6]陈世英,刘贵苏,曾汉才,等.美国CE-WR型燃烧器混合特性的研究[J].动力工程,1995,15(4):32-36.

[7]周旭.WR燃烧器和AerotipˆTM燃烧器对比研究[J].湖北电力,2007,31(2):35-38.

[8]JOSEPH G,SINGER P E.Combustion Fossil Power[M].Connecticut:Combustion Engineering,Inc,1991.

[9]温志勇,宋景慧.锅炉燃烧调整对氮氧化物排放的影响[J].广东电力,2004,17(4):25-28.

[10]张海,吕俊复,徐秀清,等.我国燃煤电站锅炉NOx排放的现状分析和应对措施[J].中国动力工程学报,2005,25(1):125-130.

[11]杨卫娟,周志军,刘茂省,等.锅炉低NOx燃烧中的三次风运行优化[J].浙江大学学报,2008,42(7):1227-1230.

[12]池作和,徐璋,潘维,等.三次风中超细煤粉再燃降低NOx排放的几个关键问题分析[J].浙江电力,2003(1):1-5.

Application of Low NOxRetrofit Technology in Small and Medium Pulverized Coal Fired Boiler

ZHOU Xiaobin

(Electrical Services Department,Alstom Thermal Services China,Beijing 100027,China)

Taking small and medium pulverized coal fired boilers as research object,the application of graded combustion technology in HG-266/9.8-YMI boilers was investigated.The WR burners were arranged on the lower furnace to create a main combustion zone,in which the excess air ratio could be controlled at 0.85-0.9.Meanwhile,the upper and lower SOFA were separately installed on the upper furnace,which occupied almost 20%of whole air flow.These measures could perform graded combustion in furnace. Otherwise,some influences based on combustion test were investigated to find the optimized operation including the pressure drop from wind box to furnace,O2level,air distribution and pulverizing system operation mode.It was proven that the optimum action should approximate 1 500-1 800 Pa for the pressure drop,keep almost 3.5%O2,and organize the constricted air distribution in furnace so that the NOxemissions could be reduced to 346.4 m3/mg if one mill in service.For two mills,the value could be 387.4 m3/mg.After retrofitted with low NOxcombustion technology,the NOxemission reduction was effective.

pulverized coal fired boiler;corner tangential;low NOxcombustion;retrofit

TK 224

A

1001-6988(2016)03-0043-06

2016-02-15

周晓彬(1982—),男,工程师,主要从事锅炉设计、调试工作.