辊底式钢管退火炉的埋偶试验与传热反问题研究

2016-10-09陈晓丹刘华飞

陈晓丹,刘华飞,李 伟

(1.宝山钢铁股份有限公司钢管条钢事业部,上海201900;2宝山钢铁股份有限公司研究院,上海201900;3.宝山钢铁股份有限公司钢管条钢事业部精密钢管厂,上海201900)

辊底式钢管退火炉的埋偶试验与传热反问题研究

陈晓丹1,刘华飞2,李伟3

(1.宝山钢铁股份有限公司钢管条钢事业部,上海201900;2宝山钢铁股份有限公司研究院,上海201900;3.宝山钢铁股份有限公司钢管条钢事业部精密钢管厂,上海201900)

采用埋偶法测量了辊底式退火炉内钢管的温度,验证了实际退火曲线合理性。基于单点测温、常热流假设及任意未来时间步长的导热反问题算法求解了钢管退火过程的外表面热流密度;并得到了总括热吸收系数。结果表明:钢管外表面热流密度与钢管外壁温度呈抛物线关系,总括热吸收系数随管壁温度的0.578次幂增长。

埋偶试验;总括热吸收率;导热反问题

辊底式钢管热处理炉是锅炉管生产的重要设备之一,适用于锅炉管在保护气氛下实现退火、正火、回火等热处理工艺[1-2]。在实际生产过程中,能够实时测量和控制的参数是炉温;炉温代表了炉内的综合温度,与钢管的实际温度还存在很大的差距。因此,为了验证工艺制度的合理性或者调整控制模型的参数,通常需要实际测量退火过程中的钢管温度。

在退火过程中,比较实用的测量钢管温度的方法是埋偶法,即在钢管的长度和圆周方向布置测温孔,在孔内埋人热电偶,然后让钢管随炉完成整个热处理过程,并采集整个过程的温度数据。由于埋偶实验能在物料加热的过程中,在线、动态地测量其内部温度,埋偶数据可作为判定热工制度合理性的重要依据之一,因此其得到了广泛的应用。

根据温度数据的采集方式分类,主要有拖偶法和“黑匣子”法。拖偶法需要很长的热电偶线,热电偶随着钢管的传送被拖人炉内,但采集装置仍放置在炉外,这种方法操作复杂,但费用较低;黑匣子法需要采用耐高温的数据采集装置,热电偶和数据采集装置与钢管一同进人炉内,操作简单,但费用较高。如王妮妮等[3]采用拖偶法测量了钢管光亮退火炉的温度变化,并与数学模型的计算值进行了比较,验证了数学模型的可靠性。刘日新等[4]采用耐高温的“黑匣子”法测量了钢管淬火炉、回火炉内钢管的升温曲线,准确获得达到工艺温度后的实际保温时间和圆周方向的温差,数据可以用来优化炉子设计、改进工艺曲线。

埋偶实验的温度数据,不仅可以验证工艺曲线,还用来推算钢管的外部换热条件。通过钢管内部的温度变化来推算边界热流问题,是一类非适定的导热反问题。对于不适定传热问题的求解方法,主要有正则化算法[6]、理论解反推法[7-8]和微分方程估计法[9-10]。江瑞宝等[6]利用钢坯在炉内加热过程的黑匣子的测温数据,采用Tikhonov正则化方法,重构了钢坯的表面温度和表面热流;刁乃仁等[7]通过理论解反推法,利用实测炉面深处的温度值,确定了室外空气综合温度;权芳民等[8]依据黑匣子法测出加热炉内钢坯加热过程的温度数据,在假设钢坯断面温差分布为抛物线型的前提下,由理论解反推出总括热吸收率与断面温差的关系,对加热模型中总括系数进行了修正和补偿,提高了模型的精度。

本文主要介绍辊底式无缝钢管退火炉的埋偶实验,验证热工制度是否合理。同时建立埋偶实验条件下,辊底炉内钢管热处理过程的传热模型,并利用导热反问题方法计算总括热吸收率,讨论退火过程中总括热吸收率的变化趋势。

1 埋偶实验

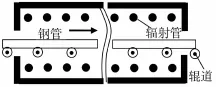

图1是辊底式退火炉的结构示意图,炉子主要包括人口密封段、热处理段、喷射冷却段、辐射冷却段和出口密封段,其中热处理段长度约48 m。

图1 光亮退火炉结构示意图

选取典型规格的钢管作为实验钢管,外径38 mm,壁厚8.8 mm,长度17.8 m。测温采用K型热电偶,直接埋人并焊在钢管的内壁。采用拖偶法,通过炉外的数据采集仪自动记录钢管退火过程的温度数据,最小采样周期为4 s,同时记录钢管行进过程中各炉区炉温。

如图2所示为钢管退火时加热过程中的炉温、钢管内壁温度变化趋势。从图中可以看出,钢管经均热后内壁面温度达到了退火的工艺温度,并经过了约20 min的均热。上述温度数据可作为后续传热反问题分析的基础数据。

图2 钢管退火过程中温度变化曲线图

2 埋偶实验条件下钢管热处理过程的传热数学模型

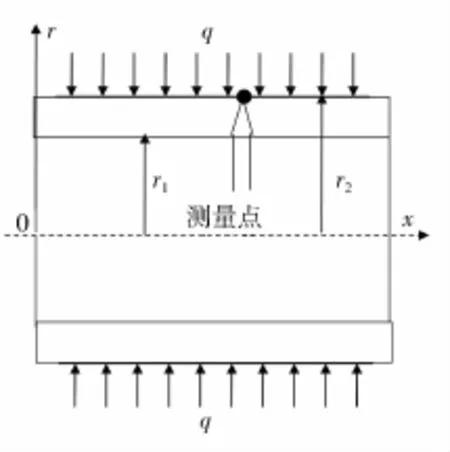

退火过程钢管传热的物理模型如图3所示。

图3 退火过程钢管传热的物理模型示意图

考虑到辊底炉的结构特征和钢管的传热情况,引人如下假设条件:

1)忽略钢管沿长度方向和圆周方向的导热,将钢管的内部导热视为沿径向的一维非稳态导热;

2)忽略沿炉宽方向并排布置的钢管间的传热;3)炉墙、辐射管等对钢管的热流密度按照基于炉温热电偶的总热吸收法计算;

4)温度测量点布置在钢管内壁面,测点温度值作为第一类边界条件。

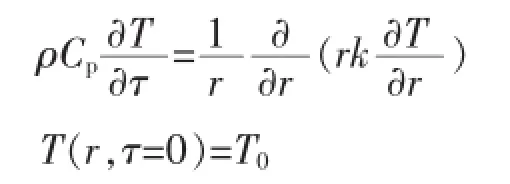

基于以上假设,可得到正火或回火过程钢管内部导热的微分方程及其定解条件。

式中:ρ—钢管的密度,kg/m3

k—钢管导热系数,W/m·K

T—钢管温度,K

T0—钢管初始温度,K

Cp—钢管定压比热容,J/kg·K

r—径向坐标,m

т—时间,s

r1,r2—钢管的内半径和外半径,m

y(т)—外表面温度测量值,K

q(т)—外表面热流密度,W/m2。

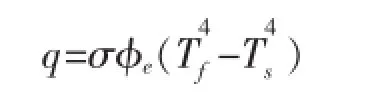

在炉膛的加热区只考虑辐射换热,钢管外表面的热流密度为:

式中:σ—斯蒂芬-玻尔兹曼常数,且σ=5.67×10-8W/(m2·K4);

φe—总括热吸收系数;

Tf—炉温,K。

上式中,利用总括热吸收系数,将钢管与炉内复杂的辐射换热表达成简单的形式。炉膛向钢管表面传递的综合热流密度是总括热吸收系数和平均辐射温压的函数,炉膛总括吸收系数包含了众多因素的影响,例如参考的辐射热源温度,通常为炉温,物料表面的黑度,物料与炉内热源的辐射角系数等。

在人炉前室和钢管出炉膛后的冷却过程,根据对流换热原理,钢管外表面的热流密度为

q=hc(Tf-Ts)

式中:hc—对流换热系数,W/m2·K

Tf—冷却气体温度,K

3 导热反问题原理与算法

上述模型中,T0和y(т)是已知值,需要求解的变量为表面热流q(т),q(т)可用来计算总括热吸收系数φe或者对流换热系数hc。

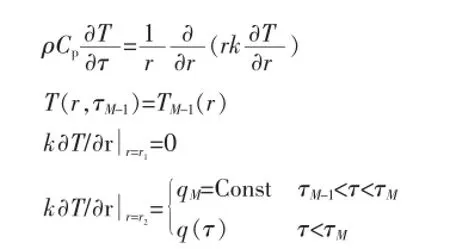

如果тM-1时刻的温度场TM-1(r)和热流qM-1已求出,待求тM时刻的温度场TM(r)和热流qM。假设тM-1<т<тM时,q(т)=qM为常数,上述问题转化为:

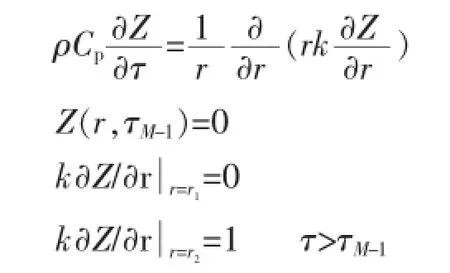

引人敏感系数Z(r,т)=∂T/∂r(r,т)/∂qM来表示反问题对测点测量误差的敏感程度,对方程求导得到Z的控制方程

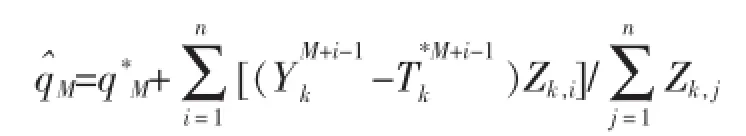

在确定边界热流密度时,采用Beck[9-10]提出的n个未来时间步长的方法,即暂时假定qM在[тM-1,тM],[тM,тM+1],…,[тM+n-2,тM+n-1]n个时间区间内为常数,之所以称其为暂时假设,原因在于这个假设只在求解qM时成立,并不代表最终qM=qM+1=,…,=qM+n-1,因为在得到qM后还要求解后续时刻的热流密度。由于T(r,т)以连续方式依赖于热流qM,T(r,тM)可表示为T(r,т,тM-1,qM-1,qM),假设测点位置rk,利用泰勒展开得:

T(rk,тM+i-1,тM-1,qM-1,qM)=T(rk,тM+i-1,тM-1,qM-1,q*)+(qM-q*)Z(rk,тM+i-1)i=1,…,n

由此定义最小二乘误差函数

上式对qM微分令其为零。可得M,M+1,…,M+ n-1共n个时刻的测温值yM,yM+1,…,yM+n-1表示的热流估计值

式中:Zk,i表示Z(rk,тM+i-1)

4 计算结果分析

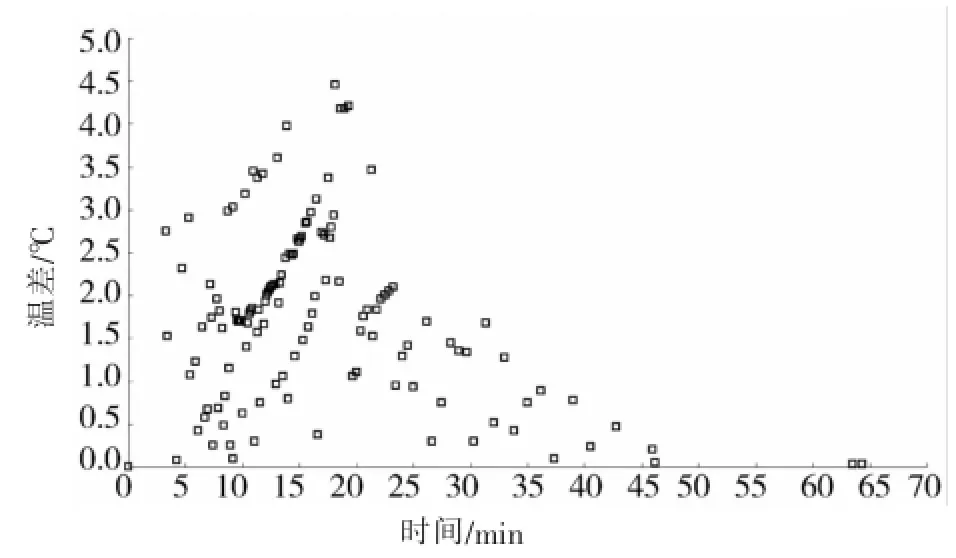

如图4所示是钢管在退火过程中厚度方向的温差,由图可以看出,温差随着退火的进行逐步降低,均热结束后,内外温度达到均匀。在加热过程,内外壁面的最大温差为4.5℃,出现在加热初期,计算结果与文献[3]中拖偶实验结果接近。

图4 钢管内外壁面温差变化图

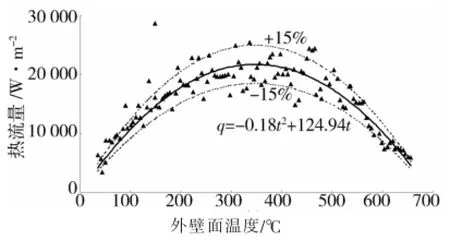

图5是按照导热反问题方法计算得到的表面热流密度,热流密度与钢管表面温度近似呈抛物线型,表示为,在温度为374℃时,热流密度达最大值,约为20 000 W/m2。

图5 外部热流密度的计算值与外壁面温度的关系图

图6是总括热吸收系数的计算值,数值上在0.1~0.7内波动,与温度近似成0.578次幂的关系,且符合物理意义。总括热吸收系数随着表面温度的升高而增加,在高温区达到0.7左右。这表明随着退火的进行,总括热吸收系数一直在升高,氧化程度在升高,说明炉子的气氛控制尚待提高。

5 结论

通过辊底式钢管退火炉的埋偶试验与传热反问题研究,结果表明:

(1)单点测温,多个未来时间步长的最小二乘法的反问题算法能用来计算钢管在辊底式炉内退火过程中的表面热流密度和总括热吸收系数。

(2)通过对埋偶实验数据采用导热反问题分析后表明,钢管退火过程中,内外壁面温差较小,最大仅为4.5℃;表面热流密度与表面温度近似成呈抛物线型;总括热吸收系数在0.1至0.7内波动,与温度近似成0.578次幂的关系。

图6 总括热吸收系数与外壁面温度的关系图

[1]马利民,赵淑珍.引进的连续辊底式光亮热处理炉简介[J].焊管,1999,22(6):32-35.

[2]陈思孟,郑为憋,邹蓉,等.高压合金锅炉管热处理辊底炉的设计[J].钢管,2007,36(6):37-40.

[3]王妮妮,姜泽毅,张欣欣,等.钢管光亮退火炉数学模型及其主要影响因素[J].工业加热,2004,33(1):10-12.

[4]刘日新,刘金海,刘怀章,等.钢管热处理过程的″黑匣子”动态温度测试[J].钢管,2004,33(4):44-46.

[5]江瑞宝,周怀春,程强,等.工业炉内钢坯表面温度和表面热流重构模型研究[J].工业加热,2006,35(5):18-21.

[6]刁乃仁,王亚兰,VIRGONE J.一种确定综合温度的新方法-传热反问题法[J].西南工学院学报,2000,15(1):46-49,59.

[7]权芳民,孙文强,蔡九菊,等.钢坯加热过程数学模型的试验修正研究[J].钢铁,2011,46(8):92-95.

[8]BECK J V.Nonlinear estimation applied to the nonlinear inverse heat conduction problem[J].Int J Heat&Mass Transfer,1970,13(4):703-716.

[9]BECK J V,BLACKWELL B,CLARLES C R.Inverse Heat Conduction:Ill-Posed Problems[M].New York:Wiley-Interscience Publication,1985.

Study on Buried Thermocouple Test of Roller Hearth Steel Tube Annealing Furnace and Inverse Heat Conduction Problem

CHEN Xiaodan1,LIU Huafei2,LI Wei3

(1.Tube,Pipe and Bar Business Unit,Baoshan Iron&Steel Co.,Ltd,Shanghai 201900,China;2.Baosteel Research Institute,Baoshan Iron&Steel Co.,Ltd,Shanghai 201900,China;3.Precise Steel Tube Plant,Tube,Pipe and Bar Business Unit,Baoshan Iron&Steel Co.,Ltd,Shanghai 201900,China)

In order to verify the validation of actual annealing curve,a buried thermocouple test was conducted to obtain the steel tube temperature in roller hearth annealing furnace.A estimate method of inverse heat conduction problem,which is based on single temperature sensor,assumed constant heat flux and arbitrary number future time steps,is employed to determine heat flux on external tube wall which is exposed to radiation heat transfer during annealing process.In addition,the total absorptivity is calculated through external heat flux.The results shown that a parabola equation can approximately relate the external heat flux and wall temperature.Meanwhile,external wall temperature,with an exponent of 0.578,has a strong impact on total absorptivity.

buried thermocouple test;total absorptivity;inverse heat conduction problem

TK124

A

1001-6988(2016)03-0011-04

2016-02-23

陈晓丹(1963—),男,高级工程师,主要从事热能热工研究工作.