顺序阀控制在600 MW超临界汽轮机中的应用

2016-09-28钟尚文林艺展

王 锋, 钟尚文, 林艺展

(广东红海湾发电有限公司, 广东汕尾 516623)

顺序阀控制在600 MW超临界汽轮机中的应用

王锋, 钟尚文, 林艺展

(广东红海湾发电有限公司, 广东汕尾 516623)

介绍了汽轮机复合阀、顺序阀配汽的控制原理。针对汽轮机复合阀控制节流损失大的问题,进行了复合阀方式下的阀门流量特性试验;通过试验,优化了配汽方式;提出了合理的顺序阀开阀顺序,给出了顺序阀流量特性曲线;阐述了顺序阀切换过程,实现了复合阀、顺序阀的无扰切换。顺序阀控制投运后,机组运行安全平稳,降低了节流损失,提高了机组的经济性。

汽轮机; 复合阀; 顺序阀; 阀序切换; 配汽优化

一台N600-24.2/566/566汽轮机为超临界、一次中间再热、单轴、双背压、三缸四排汽、凝汽冲动式汽轮机,原设计的配汽方式为复合配汽方式,适合于带基本负荷运行。机组在中低负荷运行时高压进汽部分节流损失较大,致使机组中低负荷经济性下降。随着电网装机容量的不断扩大,机组深度调峰成为常态,机组中低负荷运行时间持续延长。为提高机组中低负荷运行的经济性,将机组的配汽方式由复合喷嘴配汽改进为顺序阀喷嘴配汽无疑是一个投入较小而收益较大的选择。

1 控制原理

复合阀方式下,蒸汽通过高压调节阀和喷嘴室以全周进入调节级动叶,调节级叶片加热均匀,可有效改善调节级叶片的应力分配,使机组可以较快改变负荷;但由于所有调节阀均部分开启,节流损失较大,尤其是低负荷运行时,调节阀在大多数情况下处于较大的节流状态,机组经济性明显下降[1]。

顺序阀方式下,调节阀按照预先设定的次序逐个开启和关闭,在一个调节阀完全开启之前,另外的调节阀保持关闭状态,蒸汽以部分进汽的形式通过调节阀和喷嘴室。与复合阀相比,顺序阀可以显著降低节流损失,提高汽轮机热效率,降低锅炉煤耗,从而达到提高电厂运行经济效益的目的[2]。

2 顺序阀控制的实现

2.1 复合阀流量特性试验

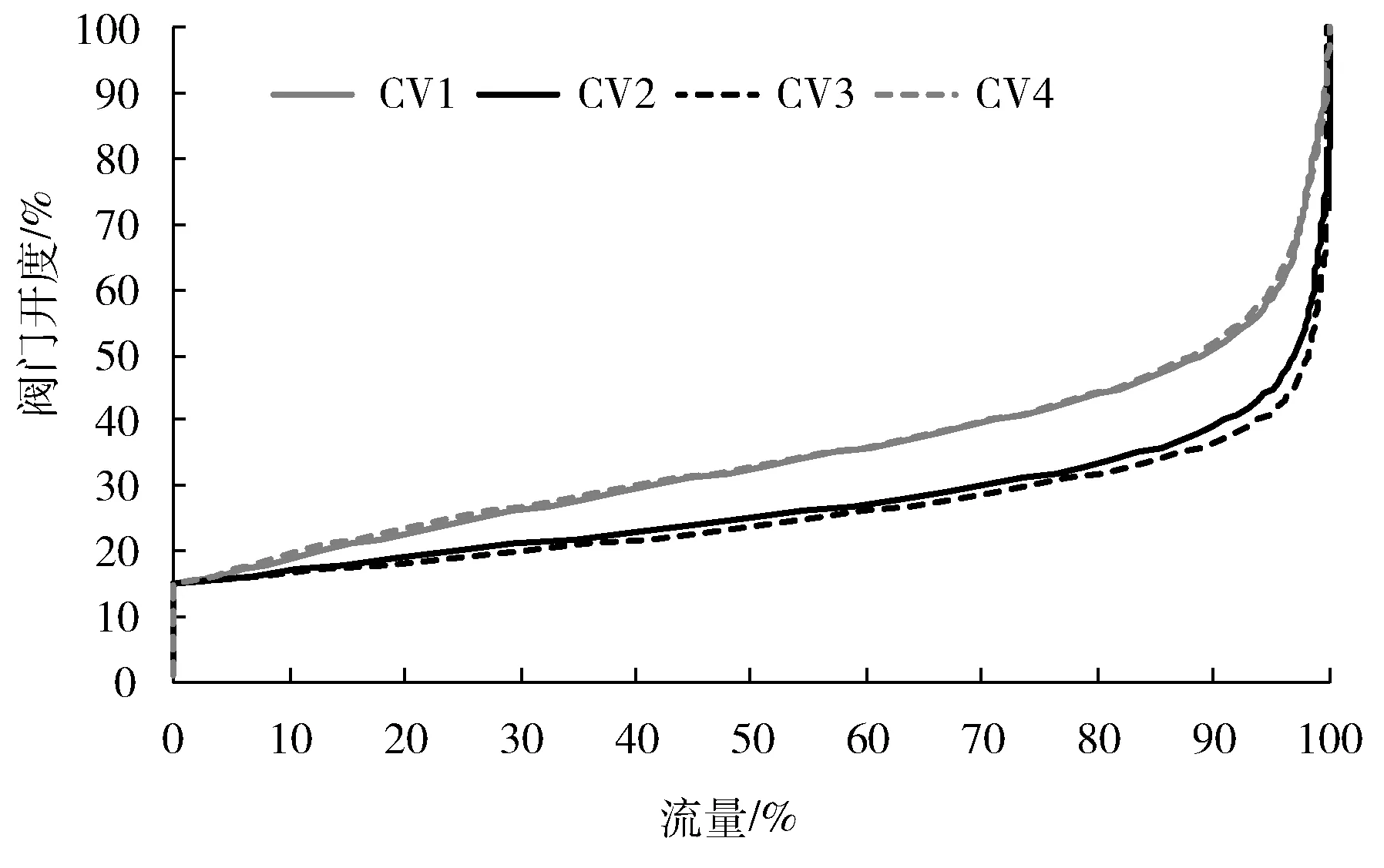

阀门流量特性曲线是在一定阀门开度下流经调节阀的蒸汽流量占阀门全开时流经调节阀的蒸汽流量的百分比与阀门开度的对应关系。由汽轮机原理可知:当汽轮机通流面积一定时,调节级后压力与主蒸汽流量近似成正比关系,因此流量变化特征可由调节级压力的变化得到。为寻得较优的顺序阀流量特性曲线,有必要对复合阀方式下的高压调节阀流量特性进行试验。

测定高压调节阀CV1流量特性时,始终保持高压调节阀CV2、CV3全开,CV4全关,逐步开启CV1直至全开;测定CV2流量特性时,始终保持CV1、CV4全开,CV3全关,逐步关闭CV2直至全关;测定CV3流量特性时,始终保持CV1、CV4全开,CV2全关,逐步开启CV3直至全开;测定CV4流量特性时,始终保持CV2、CV3全开,CV1全关,逐步关闭CV4直至全关。每次试验需记录高压主汽门前蒸汽压力、高压主汽门前蒸汽温度、高压调节阀后压力、调节级压力、调节级温度、高压调节阀阀位、发电机功率等参数。

根据试验得到的数据,分别得到单个调节阀不同开度下的等效实际流量:

(1)

式中:Q为等效实际流量,%,一般与DEH的负荷设定值(阀位方式下)0~600 MW相对应;Pim为试验调节级压力,MPa;Pimr为额定调节级压力,MPa(本机取值16.49);Ptr为额定负荷时额定主蒸汽压力,MPa(本机取值24.2);Pt为试验主蒸汽压力,MPa。

根据等效实际流量,得到单个调节阀不同开度下的相对流量:

(2)式中:Qr为相对流量,不同阀门开度下工质流量占阀门全开时流量的百分比,%;n为试验工况下汽轮机高压调节阀阀门全开的数目;Q(n)V为n阀全开时,通过汽轮机的主蒸汽等效实际流量。

根据试验数据绘制的高压调节阀流量特性曲线见图1。

由试验曲线可见:

(1) 各高压调节阀在15%开度以下,流量为0。

(2) CV1、CV4在阀门开度达到60%左右,流量已达到95%左右。

(3) CV2在阀门开度达到45%左右,流量已达到95%左右。

(4) CV3在阀门开度达到41%左右,流量已达到95%左右。

图1 高压调节阀流量特性曲线

机组在复合阀配汽方式下,低负荷段的节流损失较大,经济性较差。由于机组频繁参与调峰,运行峰谷差较大,为适应电网调峰和提高机组经济性,有必要对其配汽方式进行优化。

2.2 顺序阀流量特性

在充分考虑汽轮机启停及运行的安全性与经济性的基础上,提出顺序阀模式下的阀门开启顺序为:CV1+CV3→CV4→CV2。此外,阀门重叠度的设置对汽轮机的调节特性和经济性也有较大的影响[3]:重叠度小,总流量特性线性度较好,但阀门节流损失大,经济性较低;反之重叠度大,总流量特性线性度较差,但阀门节流损失小,经济性较好。参考前述高压调节阀流量特性试验数据,并综合考虑阀序及阀门重叠度,提出本机优化后的顺序阀配汽曲线(见图2)。

图2 顺序阀配汽特性曲线

2.3 顺序阀控制的实现

2.3.1 顺序阀投入条件

机组启动时为复合阀方式,当机组并网后且以下条件均满足时,允许投入顺序阀控制:

(1) 无回路切除(负荷高/低限动作、阀限动作、主汽压限制保护动作、RB)信号。

(2) 发电机出口断路器在合位。

(3) 非阀门活动试验过程。

(4) 机组功率大于200 MW。

2.3.2 顺序阀切换过程

条件满足后,运行人员打开复合阀/顺序阀切换面板则可以进行阀序切换操作。为避免切换过程中出现瓦振增大、瓦温升高等问题[4-5],除了设置合理的配汽曲线,逻辑中还设置了顺序阀和复合阀切换因子,并配以合适的切换速率,保证切换过程平缓、可控。切换过程中,当机组负荷指令和实际负荷偏差大于20 MW时,阀序切换通过切换因子自动保持;当机组负荷指令和实际负荷偏差小于5 MW时,阀序切换自动继续进行。在切换过程的任一时刻,运行人员也可通过操作面板暂停切换,使阀序切换保持在当前状态,运行人员视工况可继续进行阀序切换或进行反向切换(切回复合阀控制)。操作面板设置切换状态显示和计时功能,保证切换过程可控,顺序阀切换正常在600 s内完成。当汽轮机跳闸、PLU动作或电网解列时,控制系统将自动切换到复合阀控制方式。在无回路切除且非阀门活动试验过程时,运行人员可手动切换到复合阀方式。机组切换为顺序阀控制后,可能出现协调响应能力差[6]、一次调频能力不足[7]等问题,需根据实际情况对机组协调参数进行优化。

2.3.3 顺序阀控制投运

经上述优化后,该机组已投入顺序阀方式运行,顺序阀方式运行期间,机组AGC、一次调频响应正常,协调控制正常,调节汽门开度变化平稳、无晃动,机组胀差、各瓦瓦温、各瓦振动、各轴承回油温度、轴向位移、高压缸各金属温度等参数均在正常范围。图3为顺序阀方式下,机组负荷由350 MW升至550 MW的响应曲线。由图3可以看出:该工况下,CV1、CV3全开,CV2全关,只有CV4处于调节状态,节流损失大大减小,有利于提高机组热效率,提高机组运行经济性;变负荷期间,CV4变化平稳、无晃动,负荷响应性能良好,阀序优化取得良好效果,达到控制要求。

图3 顺序阀方式下负荷响应曲线

3 结语

复合阀控制和顺序阀控制切换,实质是通过喷嘴的节流配汽(复合阀控制)和喷嘴配汽(顺序阀控制)的无扰切换,解决变负荷过程中均匀加热与部分负荷经济性的矛盾。采用优化后的顺序阀控制方式后,机组运行稳定,进汽节流损失降低,有利于降低机组煤耗、提高机组的经济性,对其他同类型机组的配汽优化具有一定的指导作用。

[1] 朱予东, 秦占峰, 史新刚, 等. 600 MW汽轮机组顺序阀运行方式研究[J]. 汽轮机技术, 2008, 50(2): 139-142, 145.

[2] 王晓峰, 高春升. 600 MW汽轮机的阀门管理与调节级特性[J]. 汽轮机技术, 2003, 45(2): 122-123.

[3] 周煜, 周虹任, 杨红兵. 600 MW汽轮机单阀切顺序阀安全性及经济性分析[J]. 华北电力技术, 2013,43(11): 20-24.

[4] 李卫军, 张宝, 童小忠. 汽轮机进汽方式切换时轴振与瓦温异常分析[J]. 汽轮机技术, 2006, 48(6): 462-464.

[5] 阚伟民, 邓少翔, 田丰, 等. 600 MW汽轮机组调节阀控制方式切换中振动问题分析及配汽优化[J]. 热力发电, 2009, 38(12): 68-72.

[6] 庄建华, 谢金土, 胡平生, 等. 600 MW超临界汽轮机配汽方式优化[J]. 发电设备, 2007, 21(6): 445-448, 485.

[7] 张宝, 吴明伟, 金玄玄. 汽轮机组一次调频性能试验分析[J]. 发电设备, 2007, 21(6): 440-444.

Application of Sequence Valve Control Mode in 600 MW Supercritical Power Units

Wang Feng, Zhong Shangwen, Lin Yizhan

(Guangdong Red Bay Power Generation Co., Ltd., Shanwei 516623, Guangdong Province, China)

An introduction was proposed to the control principles for steam distribution in mixing valve and sequence valve control mode of steam turbines. To solve the problem of large throttling loss under mixing valve control mode, flow characteristic tests were performed, based on which the steam distribution control mode was optimized. Meanwhile, reasonable operation order was proposed for the sequence valve control, with corresponding flow characteristic curves presented simultaneously. In addition, the process of valve switching was described to achieve undisturbed switching between mixing valve and sequence valve control. After application of the sequence valve control mode, the unit now runs safely and stably, resulting in reduced throttling loss and improved unit economy.

steam turbine; mixing valve; sequence valve; valve switching; steam distribution optimization

2016-01-25

王锋(1982—),男,工程师,主要从事火力发电厂热控研究及维护工作。

E-mail: wangfeng8u82003@163.com

TK323

A

1671-086X(2016)04-0282-03