Profibus-DP现场总线在番茄酱厂螺杆泵控制系统中的应用

2016-09-28兵王小娟

胡 兵王小娟

(1. 新疆工程学院电气与信息工程系,新疆 乌鲁木齐 830011;2. 新疆工程学院基础部,新疆 乌鲁木齐 830011)

Profibus-DP现场总线在番茄酱厂螺杆泵控制系统中的应用

胡兵1王小娟2

(1. 新疆工程学院电气与信息工程系,新疆 乌鲁木齐830011;2. 新疆工程学院基础部,新疆 乌鲁木齐830011)

螺杆泵电动机的运行速度对番茄酱的加工品质有着重要影响,为了对螺杆泵电动机的运行进行实时监控,提出了一种基于Profibus-DP现场总线的控制方法。该方法采用以触摸屏为上位机、PLC为控制器,并以变频器作为执行器的应用系统方案,给出调试步骤,对运行结果进行分析。结果表明,系统能够很好地监控螺杆泵电动机的运行,实时反馈运行状态及报警信息,具有稳定性好、响应速度快等特点。系统的应用保证了螺杆泵电动机运行速度的准确控制,实现了系统的数字化管理,延长了螺杆泵的使用寿命,节省电能,为同类农产品加工设备的自动控制提供参考。

螺杆泵;番茄酱;PLC;MCGS;变频器

目前新疆已经成为中国番茄制品的主产区,产量约占全国番茄制品总量的90%[1]。番茄制品的加工工艺基本相同,有前处理、蒸发、闪蒸、灌装等工艺流程。在前处理阶段,清洗干净的番茄要从选台进入番茄料斗,经螺杆泵电动机进行初次破碎,在此,螺杆泵电动机的精确控制十分必要,若料斗中的番茄多,螺杆泵电动机速度慢,番茄破碎不彻底,影响番茄的后期预处理和精振,这种情况下番茄也容易从料斗中溢出,需要有专人打扫场地;若料斗中的番茄少,螺杆泵电动机转速快,又会损坏丝杆,且能源损耗较大。

目前,对解决破碎阶段螺杆泵电动机控制问题的研究较少,仅有杜玉峰[2]研究了破碎阶段冷破碎和热破碎对产品加工过程其他工艺的影响。Profibus-DP总线具有抗干扰能力强,全数字化通信和减少布线的优点,借助于Profibus-DP总线连接PLC和变频器,利用变频器灵活的调速性实现螺杆泵电动机速度的精确控制[3]。触摸屏具有图形化的交互界面,采用触摸屏作为上位机,能够实时显示螺杆泵电动机的运行情况,实现控制系统的自动化监控,提高生产效率,减少人力资本。

1 系统概述

1.1系统控制要求

番茄加工前处理阶段工艺图见图1。经清洗后的番茄在提升机的作用下进入选台,在选台上除去杂质和青果子之后,番茄进入料斗,料斗底部有螺杆泵,螺杆泵带动丝杆刀片快速破碎番茄,为了精确控制螺杆泵电动机,需满足如下要求:

① 当料斗中番茄少时,螺杆泵电动机转速慢;当料斗中番茄多时,螺杆泵电动机转速快;

② 控制室距离料斗较远,为了减少系统布线,需要采用总线控制螺杆泵的启动、停止;

③ 能够在人机界面上控制螺杆泵的启停,并显示螺杆泵电机运行的故障信息和状态信息;

④ 运行过程中,物料超限时能够自动报警。

1. 提升机支架2. 提升机3. 选台4. 选台支架5. 挡板6. 超声波传感器7. 料斗8. 螺杆泵

图1破碎阶段的工艺图

Figure 1Process diagram of crushing stage

1.2系统控制方案

分析螺杆泵电动机的控制要求,得出系统控制的关键因素是使螺杆泵电动机的速度随料斗中番茄的数量而变化。鉴于变频器是基于交—直—交变频原理,可根据控制对象的需要输出频率连续调控电压控制螺杆泵电动机的转速[4];PLC具有很强的数据运算、数据采集和数据通信功能,稳定、可靠,能够适应恶劣的工作环境,在工业领域广泛使用,系统可采用PLC精确采集螺杆泵电动机的转速、频率和变频器的参数,控制电动机的启停,保证控制速度准确可靠;人机界面具有实时监控设备启停、设备运行故障信息和状态信息。结合三者优点,确定螺杆泵电动机的控制方案如下:在保证选台上的番茄流量供给的情况下,由PLC通过总线控制变频器的启停,变频器的输出速度调节通过安装在番茄料斗上方的超声波液位传感器来实现,人机界面监控系统运行状况。

1.3系统硬件配置

由图2可知系统采用LAN和Profibus-DP的网络结构,以触摸屏为上位机人机界面、PLC为控制器、变频器为执行器,其中触摸屏与PLC采用LAN通信,4台变频器通过Profibus-DP总线电缆相连,与PLC进行Profibus-DP通信[5]。

系统上位机采用昆仑通态的TPC1061Ti触摸屏,该触摸屏是一款高性能嵌入式一体化触摸屏,具有强大的图像显示和数据处理功能,支持串口、网口等多种通讯方式。控制器采用西门子公司的S7-300 CPU315-2PN/DP PLC,该PLC具有处理速度快,可靠性高,集成功能多,控制模块可灵活配置,组网能力强的特点[6]。因螺杆泵电动机对转矩无特殊要求,可选用西门子MM440通用变频器驱动螺杆泵电动机。

对于采用接触式传感器无法测量或者不易测量的工业场合,可以考虑采用超声波传感器,本系统采用BANNER邦纳U-GAGE T30U系列超声波传感器[7],其检测量程为300~2 000 mm,直反式,模拟量输出为(0~10) V/(4~20) mA,输出自动对应到设定距离范围,具有温度补偿功能。

图2 系统网络连接图

2 通信原理

2.1Profibus通信

Profibus是国际上通用现场总线之一,由Profibus-FMS、Profibus-DP、Profibus-PA 3个部分组成,其中,Profibus-DP专用于自动化控制系统和现场装备(如分散式I/O、传感器、驱动器和执行器等)间的通信[6]。应用系统现场4台变频器通过西门子总线连接器连接在Profibus-DP总线上,进行Profibus-DP通信,该通信采用主从通信方式,周期性的与变频器进行数据交换[8],数据交换的格式主要采用参数过程数据对象(PPO)实现。PPO由过程数据区PZD和参数区PKW组成,过程数据区PZD用于读取或者设置数据值,如控制字和设定值或者状态信息和实际值,参数区PKW用于读写变频器参数,如读出故障,读最小最大限制。PPO有5种类型,即PPO1至PPO5,MM440支持PPO1和PPO3,PPO1有PZD区和PKW区,PPO3只有PZD区,本系统需要控制变频器的启停和读取电机的运行速度、运行状态信息,可采用PPO1型,其报文结构见图3。

2.2变频器设置

由于螺杆泵电动机转速需要随着料斗中番茄物料的多少而变化,需要将超声波物料传感器连接到MM440变频器的模拟量输入端,根据超声波传感器反馈的4~20 mA的电流信号,调节螺杆泵电动机的转速变化,其接线图见图4。

为了实现变频器的DP通信,需要对MM440变频器进行参数设置,将电机名牌上的参数输入到变频器并运行,建立变频器和电机的识别和匹配,参数匹配结束后设置变频器DP通信参数,常用参数设置见表1,为了保障总线运行,必须设置P0700、P0918和P1000。在设置DP通讯地址时,可借助通讯模块的7个DIP开关或P0918来实现,4台变频器的拨码地址分别设为1,3,4,5,对应变频器的P0918参数设置[9]也为1,3,4,5。

图3 MM440变频器报文结构

图4 变频器与超声波传感器接线

3 系统软件设计

3.1PLC硬件组态及编程

系统硬件组态与编程是通过西门子Step7软件实现,在Step7的SIMATIC Manager中新建工程,插入SIMATIC300站点,在硬件组态中插入机架rail,电源PS 307 5A,CPU型号为315-2PN/DP,数字量输入输出模块DI16/DO16×24V/0.5A,模拟量输入输出模块AI4/AO2×12Bit,组态Profibus网络,设置通信波特率为1.5Mbps,在Profibus-DP总线下分别添加4台类型为PPO1的MM440,设置对应变频器的DP地址为1,3,4,5,硬件组态完成后,下载硬件组态到PLC中[10]。

完成系统硬件组态,进入用户程序编写阶段,SIMATICManager中用户程序由组织块(OB)、功能块(FB/FC)和数据块(DB)构成。OB1调用实现各种功能的功能块,完成初始化、故障检测、频率设定和逻辑控制等功能。FB/FC是用户子程序,用于编写各种控制功能。DB是用户定义的用于存储数据的存取区,本系统中用于存储变频器的控制字和状态字。对变频器的启停控制和电机运行参数的读取,系统调用SFC14和SFC15块,SFC14是从变频器中“读”取过程数据到PLC,SFC15是PLC向变频器“写”控制数据,部分PLC程序见表2[11]。

表1 MM440变频器参数设置表

3.2MCGS组态

上位机采用昆仑通态的TPC1061Ti触摸屏作为人机界面,触摸屏中的界面组态需要在MCGS组态软件中进行,在MCGS6.2的用户窗口、实时数据库中完成组态工艺画面的制作、过程参数的设置、故障报警信息的设置及速度、运行参数的监控设置,在设备窗口完成过程变量的连接,通信参数的设置,之后将组态界面下载到触摸屏。

4 调试步骤与运行结果分析

4.1系统调试步骤

在系统完成触摸屏的组态、PLC编程、变频器的接线、参数设置及设备通信网络连接的情况下,可进行调试,调试的主要步骤为[12]:

表2 部分PLC程序

(1) 超声波液位传感器的调试:调整超声波液位传感器的零点和增益,使料斗中物料接近零时,超声波液位传感器的输出电流为4 mA,料斗中物料满时,超声波液位传感器的输出电流为20 mA。

(2) 变频器的调试:设置变频器运行参数后,首先点动运行,观察变频器频率上升情况,设备运行声音是否正常,螺杆泵电动机运行是否稳定,电动机的各项性能参数和电动机的转向是否合理,并做好记录,若点动运行无问题,可以进行PLC与变频器Profibus通信的调试。

(3) PLC与变频器调试:设置好CPU和变频器通信模块的通信地址,此通信地址与变频器的Profibus-DP通信模块上拔位开关的地址相同,连接好Profibus-DP通讯电缆,将首尾通讯电缆的网络连接器的终端电阻设置为on,中间的终端电阻设置为off,在PLC中进行通信,通信成功后下载PLC程序。

(4) 触摸屏与PLC通信调试:完成以上3步后,将组态界面下载到触摸屏,建立触摸屏与PLC的通信与调试。

(5)系统联调:通过触摸屏控制变频器的启停,监控螺杆泵速度、频率等参数的变化。变频器运行过程中,主要观察变频器的频率上升和下降的速度与料斗中番茄数量的匹配情况,同时观察机械共振点,若有共振现象,要在共振点附近设置跳跃频率。

4.2运行结果与分析

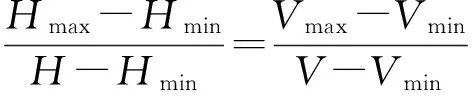

经过现场调试,进行试运行,调整参数和位置,最终实现螺杆泵的变频控制,系统运行的结果见图5。4台电机的启停通过触摸屏上的4对启停按钮控制,当前运行状态为4台螺杆泵处于全速运行阶段,螺杆泵电机额定速度为1 460 r/min,物料的料位量程为0~2 m,其中电机速度和物料料位的线性关系见式(1)[13]:

(1)

式中:

Hmax——料位最高量程,m;

Hmin——料位最低量程,m;

H——料位实际值,m;

图5 系统运行的结果

Vmax——电机最高速度,r/min;

Vmin——电机最低速度,r/min;

V——电机实际速度,r/min。

由式(1)可知,1#螺杆泵在料位为1.25 m时,电机速度为912 r/min;2#螺杆泵在料位为0.82 m时,电机速度为599 r/min;3#螺杆泵在料位为1.03 m时,电机速度为736 r/min;4#螺杆泵在料位为1.50 m时,电机速度为1 095 r/min,基本符合线性关系。满足螺杆泵电动机的速度随着番茄料斗中物料的变化而变化的控制要求,其中电机运行状态、变频器故障和物料报警也可以在触摸屏中实时显示。

5 结束语

Profibus-DP现场总线具有抗干扰能力强,传输速度可靠的优点,结合PLC和变频器的功能,实现了螺杆泵电动机的启停和转速控制,并将现场运行状态、故障报警信息传送到触摸屏,实时监控系统运行。系统经过调试和试运行,成功应用到新疆某番茄酱厂,延长了螺杆泵的使用寿命,并节省电能,提高了生产效率,取得了很好的经济效果。但系统运行过程中存在共振问题。但通过设置变频器的跳跃频率可以解决该问题,跳跃频率的设置需要反复试验,预先测量共振频率或者根据设备机理模型计算共振频率可以为跳跃频率设置提供参考。

[1] 陈兵. 中国新疆番茄产业发展现状分析[J]. 新疆财经大学学报, 2011(3): 16-20.

[2] 杜玉峰. 番茄酱加工的冷破碎工艺和热破碎工艺[J]. 食品工业科技, 1994(5): 10-12.

[3] 李湘伟, 刘尉. 基于PLC控制的全自动在线清洗系统的设计[J]. 食品与机械, 2015, 31(6): 120-123.

[4] 姚立波, 周连平. 西门子变频器应用技术[M]. 北京: 清华大学出版社, 2015: 24-30.

[5] 张锐, 吴伟, 刘剑威, 等. PROFIBUS总线控制系统在无缝药芯焊丝生产线中的应用[J]. 焊接, 2005(3): 34-36.

[6] 葛锁良, 许瑾. 基于Profibus-DP的变频控制实验系统的研制与应用[J]. 实验室研究与探索, 2008, 27(3): 22-25.

[7] 何广军. 邦纳超声波传感器提供了灵活的解决方案——Banner超声波传感器在工业自动化领域的应用[J]. 可编程控制器与工厂自动化, 2008(1): 103-104.

[8] 向晓汉. 西门子PLC高级应用实例精解[M]. 北京: 机械工业出版社, 2010: 291-296.

[9] 肖亚苏, 俞永江, 李楠, 等. 基于PROFIBUS集成网络的多变频器控制系统设计[J]. 电子产品世界, 2014(1): 41-4.

[10] 廖常初. S7-300/400 PLC应用技术[M]. 北京: 机械工业出版社, 2011: 236-247.

[11] 廖常初. 西门子工业通信网络组态编程与故障诊断[M]. 北京: 机械工业出版社, 2009: 49-59.

[12] 王小娟, 胡兵. PLC和触摸屏在多自由度气动机械手系统中的应用[J]. 组合机床与自动化加工技术, 2016(3): 58-60.

[13] 赵跃, 潘杨. 过程控制与自动化仪表[M]. 北京: 机械工业出版社, 2007: 16-24.

Application of profibus-DP in the screw pump control system in tomato paste plant

HU Bing1WANGXiao-juan2

(1.DepartmentofElectricalandInformationEngineering,XinjiangInstituteofEngineering,Urumqi,Xinjiang830011,China; 2.FoundationalDepartment,XinjiangInstituteofEngineering,Urumqi,Xinjiang830011,China)

The speed of screw pump motor used for crushing tomatoes in corresponding paste plant influences the quality of its processing seriously. Therefore, based on Profibus-DP, we proposed a control method in order to actually operate the screw pump motor for real-time monitoring with a touched PC and PLC screen. Moreover, the frequency converter was used as actuators system solutions, and the operation was analyzed according to the debugging steps. The results showed that the system characterized by good stability and fast response could run a good monitoring of screw pump motor as well as get real-time feedback of running and alarm information. The application of this system ensured that the speed of screw pump motor was accurately controlled, and the digital management of system was realized. This might help to extend the service life of the screw pump and save electricity. Our results here could provide a new clue for similar automatic control of processing equipment on agricultural processing.

screw pump; tomato paste; PLC; MCGS; frequency conversion control

胡兵(1985—),男,新疆工程学院讲师。

E-mail:2003042121@163.com

2016-03-16

10.13652/j.issn.1003-5788.2016.08.025