TBM组装洞室未成型岩台岩壁吊车梁设计研究

2016-09-28宋智孙强

宋智,孙强

(辽宁省水利水电勘测设计研究院,辽宁沈阳110006)

TBM组装洞室未成型岩台岩壁吊车梁设计研究

宋智,孙强

(辽宁省水利水电勘测设计研究院,辽宁沈阳110006)

在TBM地下组装洞室的实际开挖过程中,因围岩节理、裂隙、控制爆破、人为操作等的影响,个别洞室段岩台开挖未能成型。针对TBM组装洞室开挖过程中的未成型岩台,文中提出了不同程度未成型岩台的处理方法,并以HJ隧道工程TBM1-1(4#支洞组装洞室)为研究背景,对结果进行了验证,对同类工程提供了参考依据。

TBM地下组装洞室;岩壁吊车梁;未成型岩台

TBM地下组装洞室内岩壁吊车梁结构形式的实现,需结合组装洞室的结构功能,并根据其地质条件的复杂程度,严格控制开挖[1],保证岩台成型角度在合理范围内,但在组装洞室的实际开挖过程中,因围岩节理裂隙的存在、控制爆破的偏差以及人为操作等因素的影响,或多或少会造成组装洞室段岩台开挖未能成型。目前,对于岩壁吊车梁未能成型岩台的处理方法并没有相应的国家规范和标准,为保证岩壁吊车梁的顺利施作,本文以HJ隧道工程TBM1地下组装洞室(4号支洞)为背景,对未成型岩台岩壁吊车梁的设计进行了研究。

1 未成型岩台概况

1.1地质情况分析

HJ隧道工程TBM1地下组装洞室(4号支洞)工程区,大地构造单元一级为中朝准地台(Ⅰ)和吉黑褶皱系(II)。洞室埋深较大,在300~400 m之间。

洞室开挖采用控制爆破分层开挖,组装洞室长80 m[2—4]。第Ⅰ层顶拱开挖高度为4.92 m,第Ⅱ、Ⅲ层高度均分别为6.7 m和3.88 m。Ⅰ层开挖揭露岩石主要为花岗斑岩,岩石坚硬,围岩类别鉴定为Ⅱ类。Ⅱ层右边墙及岩台部位主要受走向为NE63°~74°(与洞轴线交角小于30°)、倾角为63°~73°的节理影响,左边墙岩台部位主要受走向为NE60°~83°(与洞轴线交角小于30°)、倾角为63°~ 85°的节理影响。两部位主要节理裂隙都呈微张~张开状,节理面多平直光滑或起伏光滑,与垂直下边墙切割,形成不稳定三角体掉块超挖。1.2成型情况分析

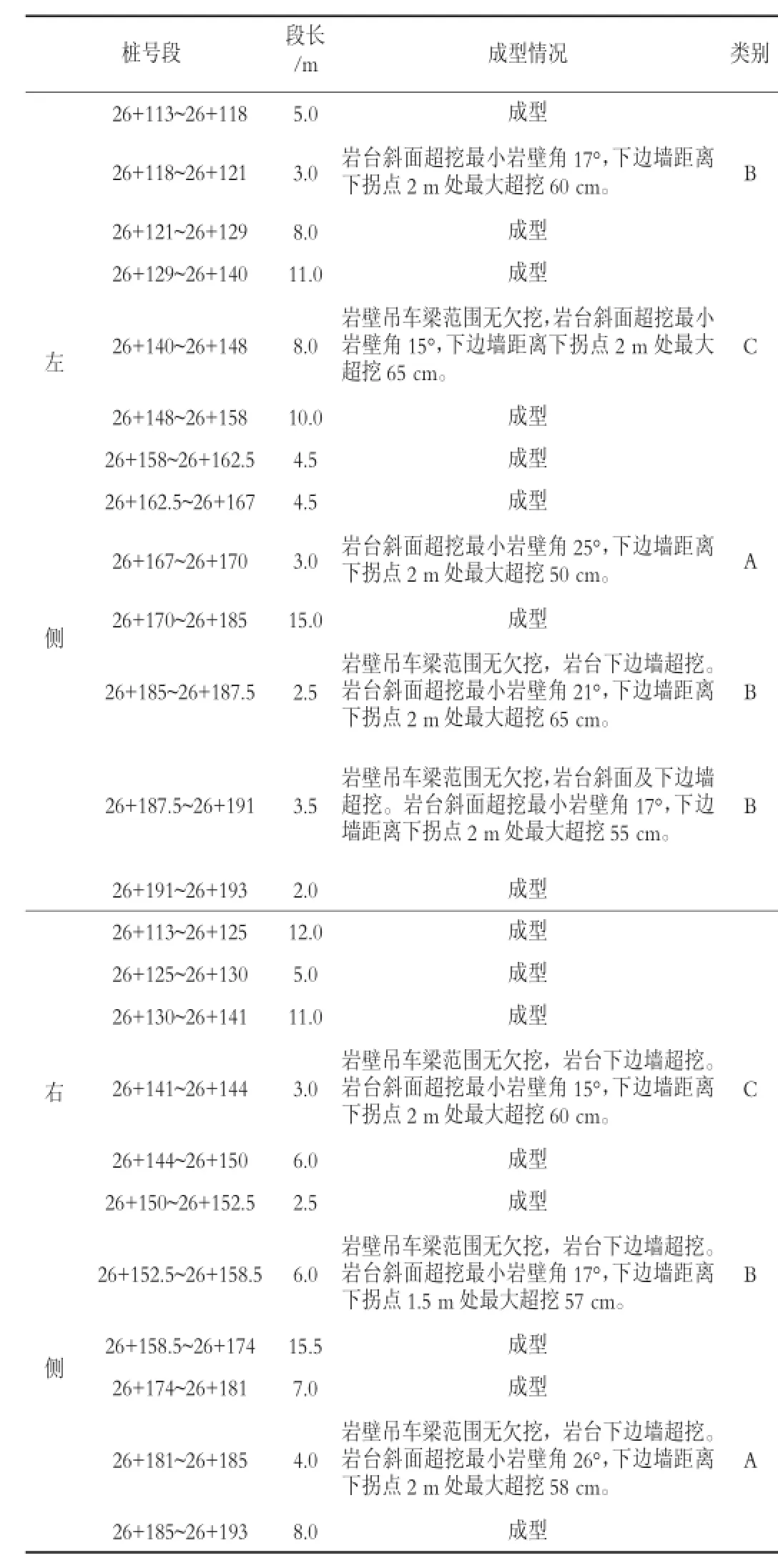

因节理裂隙发育程度不同,开挖后岩台成型条件不同,开挖后岩壁两侧边墙地质条件及成型情况见表1。根据不同超挖情况,对未成型情况按成型角度划分为三类:A类,即成型差,成型角度β>25°;B类,成型条件更差,即成型角度15°<β<25°;C类,成型条件最差,即成型角度0°<β<15°。

2 未成型岩台处理

在采用合理的开挖方法和控制爆破技术的情况下,岩台成型率较高,左侧成型长度60 m,未成型长度20 m,成型率为75.0%;右侧成型长度67 m,未成型长度13 m,成型率为83.8%。对以上未成型岩台本文提出两种处理方案。

2.1方案一

在实际开挖中,由于控制爆破时开挖精度不够或个别围岩节理裂隙的影响,极易产生A,B情况。基本思路:

1)对于岩台上岩壁吊车梁断面形式、锚杆长度、锚杆倾角等参数按正常岩壁吊车梁进行计算设计即可[5]。

2)将岩台加固,处理出比较平滑的接触面,以便接触面能均匀坐落于岩台上;岩台以下边墙破损部位厚度一般小于1.5 m,此部位用喷射混凝土填充密实即可。

表1 两侧岩台成型情况表

图1 方案一处理示意图

3)以上开挖后岩壁吊车梁岩壁角小于原设计岩壁角,需相应考虑加长受力锚杆、加大设计断面等措施。

处理方案一如图1所示。

一般情况下,岩壁角越小,受力条件就越差,锚杆用量即长度都会相应增加。因此,这个种处理方案可以用来处理A,B岩壁角不小于15°的情况,而对于小于15°的C类情况,因岩壁角过小,主要受力锚杆就会无谓的加长,断面无谓的增大,不经济,也不合理。

2.2处理方案二

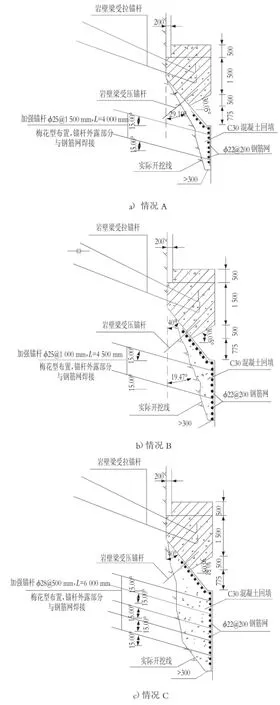

基本思路:所有未成型岩台情况与成型岩台的区别在于,岩壁吊车梁与岩台接触面受到破坏,以致于岩壁吊车梁无法坐落于岩台上,不能正常传力。因此,针对这种共性,可以考虑将所有破坏岩台均还原或者加强成原设计成型的岩台,以上未成型部位岩壁吊车梁就可按正常成型岩壁吊车梁的锚杆长度、断面形式等设计方法进行设计。因此,对不同成型角度的岩台进行补强,补强方案如图2所示。

2.2.1对于情况A的具体处理

1)先对超挖部位岩面进行清理,排除松动岩块,回填C30混凝土,并在混凝土表面加φ22间距200 mm钢筋网;

2)需布置2~3排φ25加强锚杆,长4 000 mm,纵向间距1 500 mm,排距1 500 mm,梅花型布置,并将钢材与钢筋网焊接,锚杆倾角15°~25°。

2.2.2对于情况B的具体处理

1)先对超挖部位岩面进行清理,排除松动岩块,回填C30混凝土,并在混凝土表面加φ22间距200 mm钢筋网;

2)需布置2~3排φ25加强锚杆,长4 500 mm,纵向间距1 000 mm,排距1 000 mm,梅花型布置,并将钢材与钢筋网焊接,锚杆倾角15°~25°。

图2 方案二处理示意图

2.2.3对于情况C的具体处理

1)先对超挖部位岩面进行清理,排除松动岩块,回填C30混凝土,并在混凝土表面加φ22间距200 mm钢筋网;

2)需布置2~3排φ28加强锚杆,长6 000 mm,纵向间距500 mm,排距800 mm,梅花型布置,并将钢材与钢筋网焊接,锚杆倾角15°~25°。

此种处理方式,针对不同角度,采取不同的加强措施,施工简单,操作灵活,对本身岩壁吊车梁的设计参数不会产生影响。因此,这种方法亦不用反复试算岩壁吊车梁的各参数,节省计算时间和计算量。此种方法的缺点:对于开挖成型特别差的情况(如情况C),实际超挖较大,有的部位甚至超挖达到3 m左右;加强锚杆用量大,钢筋网用钢筋和回填混凝土方量均较多。

3 结论

对于方案一与方案二的处理措施操作方式不同,各有优缺点:

1)方案一只需对超挖部位喷混凝土喷平,局部挂网即可,处理较简单;缺点是对小角度不能处理,且对不同成型角度均需进行试算,最终选取优化参数,计算量相对较大。

2)方案二适用于所有未成型情况,适用广泛,而且,原理相对简单,不用进行岩壁吊车梁的重复设计和参数试算,节省计算量;缺点是投资大不经济。

因此建议,对于岩壁吊车梁首先控制开挖,因为情况C的处理无论采用哪种方案,投资均较大、不经济,所以尽量避免情况C的产生,可以允许A与B两种情况产生,可以按实际情况采用方案一和方案二。

[1]邓勇.锦屏电站引水隧洞φ12.43 m大直径TBM组装洞室设计与施工[J].隧道建设,2010,30(3):271—275.

[2]李世民,张世杰,俞学辉,等.超长隧洞TBM地下扩大洞室施工[J].云南水利发电,2014,30(Z):63—66.

[3]李世民,李驱,李登钺,等.TBM地下组装间施工[J].云南水利发电,2014,30(1):62—64.

[4]闫景参,王鹏禹,李光前,等.大直径TBM组装洞室设计与施工[J].水利水电施工,2014(5):33—35.

[5]Q/CHECC 003-2008,地下厂房岩壁吊车梁设计规范[S].

TV672+.1

B

1002-0624(2016)01-0005-03

2015-06-02