光稳定剂对涤纶超细纤维织物耐光色牢度的影响

2016-09-28范佩琳陈佳美唐族平郑今欢

范佩琳,陈佳美,唐族平,郑今欢

(1.浙江理工大学,a.先进纺织材料与制备技术教育部重点实验室;b.生态染整技术教育部工程研究中心,杭州310018;2.浙江皮意纺织有限公司,浙江嘉兴 314400)

光稳定剂对涤纶超细纤维织物耐光色牢度的影响

范佩琳1a,陈佳美1a,唐族平2,郑今欢1

(1.浙江理工大学,a.先进纺织材料与制备技术教育部重点实验室;b.生态染整技术教育部工程研究中心,杭州310018;2.浙江皮意纺织有限公司,浙江嘉兴 314400)

选用光稳定剂与耐晒分散染料安诺可隆蓝HRD同浴上染涤纶超细纤维织物,比较染料和光稳定剂的上染率及染色性能,探讨两者的相互影响,并优化光稳定剂用量、复配比例、上染温度、时间等同浴染色工艺,以改善染色织物的耐光色牢度。结果表明:光稳定剂与耐晒分散染料同浴上染涤纶超细纤维织物时存在一定竞染,两者的上染率比单独上染时略有下降;光稳定剂对织物的色光和染色均匀性基本无影响,且能在一定程度上提高染色织物的耐光色牢度。当同浴染色保温温度在130 ℃,染色时间30 min,紫外线吸收剂UV-531与受阻胺光稳定剂LS-770复配比mUV-531∶mLS-770为2∶1,用量为2.0%(owf)时提升效果最佳,能将涤纶超细纤维染色织物的耐光色牢度提高1级。

光稳定剂;耐晒分散染料;同浴染色;超细纤维;耐光色牢度

0 引 言

随着合纤工业的发展和消费者对织物性能需求的不断升级,超细纤维应运而生,成为一类迅速发展的差别化纤维。涤纶超细纤维最初被用来制造人造麂皮,后来因其更优异的服用性能被逐渐用于生产各类高附加值产品如仿真丝、超高密织物和高性能清洁布等[1];但单丝线密度的减小也带来上染速率快、匀染性差、显色性差及色牢度差等染整上的缺陷[2],其中,耐光色牢度下降是最为突出的问题之一。

超细纤维线密度低,比表面积大,光线容易透入织物内部,暴晒面积增加,染料受光破坏的机会增大,导致染色织物耐光色牢度下降[3],因而超细纤维衍生产品在使用过程中容易发生光褪色、光老化等现象;而大多数如家具、窗帘、汽车内饰纺织品等超细纤维产品对耐光色牢度的要求较高,因此,提高涤纶超细纤维织物的耐光色牢度具有重要实用意义。

光稳定剂是一类能抑制或减缓材料由于光化学作用而发生降解的助剂[4],也能有效延缓染料的光损伤。利用均匀分散后的光稳定剂与染料同浴整理,以提高织物的抗紫外性能和耐光色牢度,在国内外已有广泛研究[5-6];如贾成通等[7]、王健宁等[8]、李旦等[9]分别研究了不同紫外线吸收剂与分散染料对涤纶织物的同浴染色,提高了涤纶织物的耐光色牢度和抗紫外性能。而超细纤维的染色性能与普通纤维相比存在较大的差异,因此,光稳定剂与分散染料对超细纤维的同浴染色仍需进一步探究。

通过前期初步筛选试验,本文主要选用几类紫外线吸收剂和受阻胺光稳定剂,或进行复配使用,与超细纤维家纺专用高日晒分散染料安诺可隆蓝HRD同浴上染涤纶超细纤维织物,研究光稳定剂在超细纤维染色工艺中的应用性能和对耐光色牢度的改善作用。

1 实验部分

1.1材料与试剂

织物:涤纶超细纤维经编织物(75D/72F,155.6 g/m2,经过前处理、拉毛和碱减量处理)

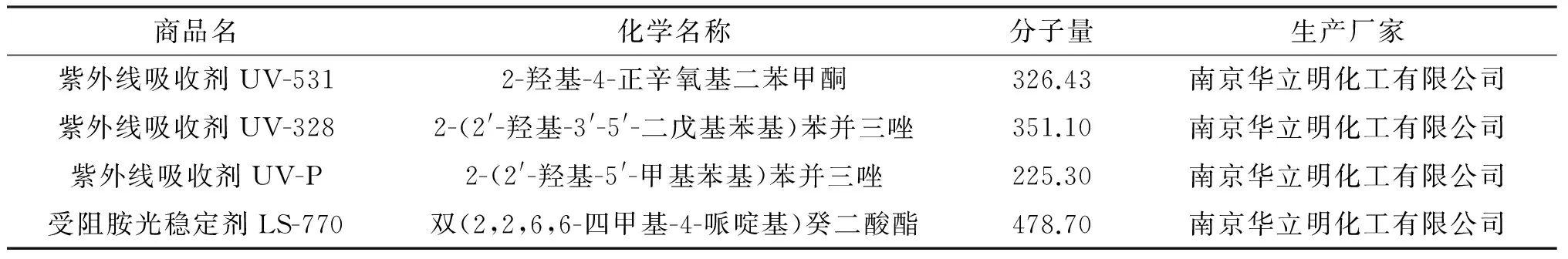

试剂:紫外线吸收剂及受阻胺光稳定剂具体见表1,安诺可隆蓝HRD(安诺其集团股份有限公司);高温型分散剂DPL(杭州福莱恩特精细化工有限公司);匀染剂TF-215(浙江传化股份有限公司);表面活性剂NP-10(阿拉丁化学试剂有限公司);保险粉(AR)(天津市科密欧化学试剂有限公司);氢氧化钠(AR)、N,N-二甲基甲酰胺(AR)(杭州高晶精细化工有限公司)。

表1 几种光稳定剂

1.2实验仪器

QM-ISP04行星式球磨机(南京大学仪器厂);IR-12红外染色机、M-6连续式焙烘机(杭州三锦科技有限公司);Lambda35紫外分光光度计(美国Perkin-Elmer公司);SF600X测色配色仪(美国Data Color公司);QUV/SPRAY紫外光加速老化试验机、Q-Sun Xe-1B耐日晒色牢度仪(美国Q-LAB公司)。

1.3实验方法

1.3.1光稳定剂分散液的制备

配方:光稳定剂,2g;分散剂DPL,10%(对光稳定剂的质量百分数);表面活性剂NP-10,15%(对光稳定剂的质量百分数);水,40 mL。

称取分散剂和表面活性剂溶于水后加入光稳定剂,充分搅拌润湿后放入行星式球磨机,在600r/min下充分研磨5h,球磨后将分散液转移到250mL容量瓶中定容,制成稳定的水性分散液。

1.3.2光稳定剂对涤纶超细纤维织物的上染

单独上染配方:光稳定剂,1%(owf);匀染剂TF-215,1 g/L;醋酸调节pH,4~5;浴比,1∶20。

参照分散染料的染色方法在红外染色机中进行,按配方量取光稳定剂分散液,加入匀染剂并调整浴比,以40 ℃入染,按1 ℃/min从40 ℃升温至130 ℃,保温30 min,以1 ℃/min降温至80 ℃,取出织物水洗烘干热定型。

1.3.3光稳定剂与耐晒分散染料同浴染色

同浴染色配方:染料,2%(owf);光稳定剂,X%(owf);分散剂DPL,1 g/L;匀染剂TF-215,1 g/L;醋酸调节pH,4~5;浴比,1∶20。

以40 ℃入染,按1 ℃/min从40 ℃升温至130 ℃,保温30 min,以1 ℃/min降温至80 ℃,取出织物,用2 g/L的保险粉和2 g/L的氢氧化钠溶液于80 ℃,浴比1∶20的条件下还原清洗20 min,水洗烘干热定型。

1.4测试方法

1.4.1光稳定剂单独上染涤纶超细纤维织物的上染率测定

采用残液法,将光稳定剂的初始染液和上染残液取一定量稀释后,各取5 mL置于25 mL容量瓶中用DMF定容,形成清澈透明的溶液,用紫外-可见分光光度计测定最大吸收波长下的吸光度A0、A1,参比液为DMF∶水=4∶1的混合液。用以下公式计算上染率:

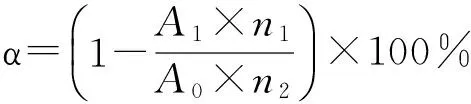

(1)

其中:n1为上染残液的稀释倍数;n2为初始染液的稀释倍数。

1.4.2同浴染色时光稳定剂上染率的测定

光稳定剂和耐晒分散染料在紫外区均有吸收,染料对光稳定剂在紫外区的吸光度有干扰,需采用双波长分光光度法[10]测定光稳定剂的上染率。以光稳定剂UV-531和安诺可隆蓝HRD为例加以说明,用两者在紫外光区的吸收曲线确定分析波长和参比波长,如图1所示。选择的波长组合要求:两个波长下光稳定剂的吸光度差值要大,耐晒分散染料在这两个波长下的吸光度值相同。

图1 同浴染色萃取液的双波长选取图示

配制一系列浓度光稳定剂的DMF溶液,测定分析波长和参比波长下的吸光度差值ΔA,绘制ΔA与光稳定剂浓度关系的标准工作曲线。测得染色残液的吸光度差值ΔA1,根据双波长标准工作曲线计算光稳定剂浓度C1,换算成光稳定剂质量M1,则:

光稳定剂的上染率β=(1-M1/M0)×100%

(2)

其中:M1为染色残液中光稳定剂的质量,mg;M0为染色原液中投入光稳定剂的质量,mg。

1.4.3涤纶超细纤维织物染色均匀性测试

用测色配色仪在D65光源,10角视场、包括镜面反射,紫外透过率0%的条件下测定刷毛后染色织物绒面8个点的K/S值,分别用X1-X8表示,按以下公式计算匀染度[11]:

(3)

1.4.4涤纶超细纤维染色织物光褪色试验

将染色织物放入紫外光加速老化仪,在温度为50 ℃、能量0.41 W/m2的条件下处理24 h,用测色配色仪测定处理前后染色织物的L*、a*、b*值,计算两者差值为ΔL*、Δa*、Δb*,通过公式(4)计算织物光褪色前后的色差ΔE*[12],根据ΔE*评定染色织物的褪色情况。

ΔE*=(ΔL*2+Δa*2+Δb*2)1/2

(4)

1.4.5涤纶超细纤维染色织物耐光色牢度测试

参考AATCC 16—2004《纺织品耐光色牢度》试验方法三中的测试条件,将涤纶超细纤维染色织物于耐日晒色牢度仪中以黑板温度63 ℃,箱体温度43 ℃,相对湿度35%,辐照度1.10 W/m2/nm的条件,连续式氙弧灯照射试验24 h,测定试验前后的色差,并根据灰色变色样卡在标准光源箱内进行评级,以此表征超细纤维染色织物的耐光色牢度。

2 结果与讨论

2.1光稳定剂对涤纶超细纤维织物的上染性能

在不加染料的情况下,将光稳定剂分散液按1.3.2方法单独上染涤纶超细纤维织物,在升温过程中达到不同上染温度的时刻取样,测定此温度下光稳定剂的上染率,研究温度对光稳定剂上染率的影响,各光稳定剂的升温上染速率曲线如图2所示。

图2 染色温度对光稳定剂上染率的影响

涤纶纤维的玻璃化温度在80 ℃左右,由图2知,在90 ℃以上时,上染温度高于玻璃化温度,涤纶纤维的大分子链段开始运动,且由于涤纶超细纤维纤度的特殊性,光稳定剂可大量扩散进入超细纤维内部,表现为上染率较高;并随着上染温度的升高,光稳定剂对超细纤维的吸附扩散程度增加,上染率增大。由于涤纶分子中存在大量的羰基,其供电子的氧原子以及苯环中的电子可以与光稳定剂的供质子基形成氢键[13],两者具有非常好的亲和性,光稳定剂对涤纶超细纤维的上染率很高,因此,光稳定剂对涤纶超细纤维的上染可以采用分散染料对涤纶的染色方法,两者同浴染色具有可行性。

2.2光稳定剂与耐晒分散染料同浴染色

2.2.1同浴染色对上染率的影响

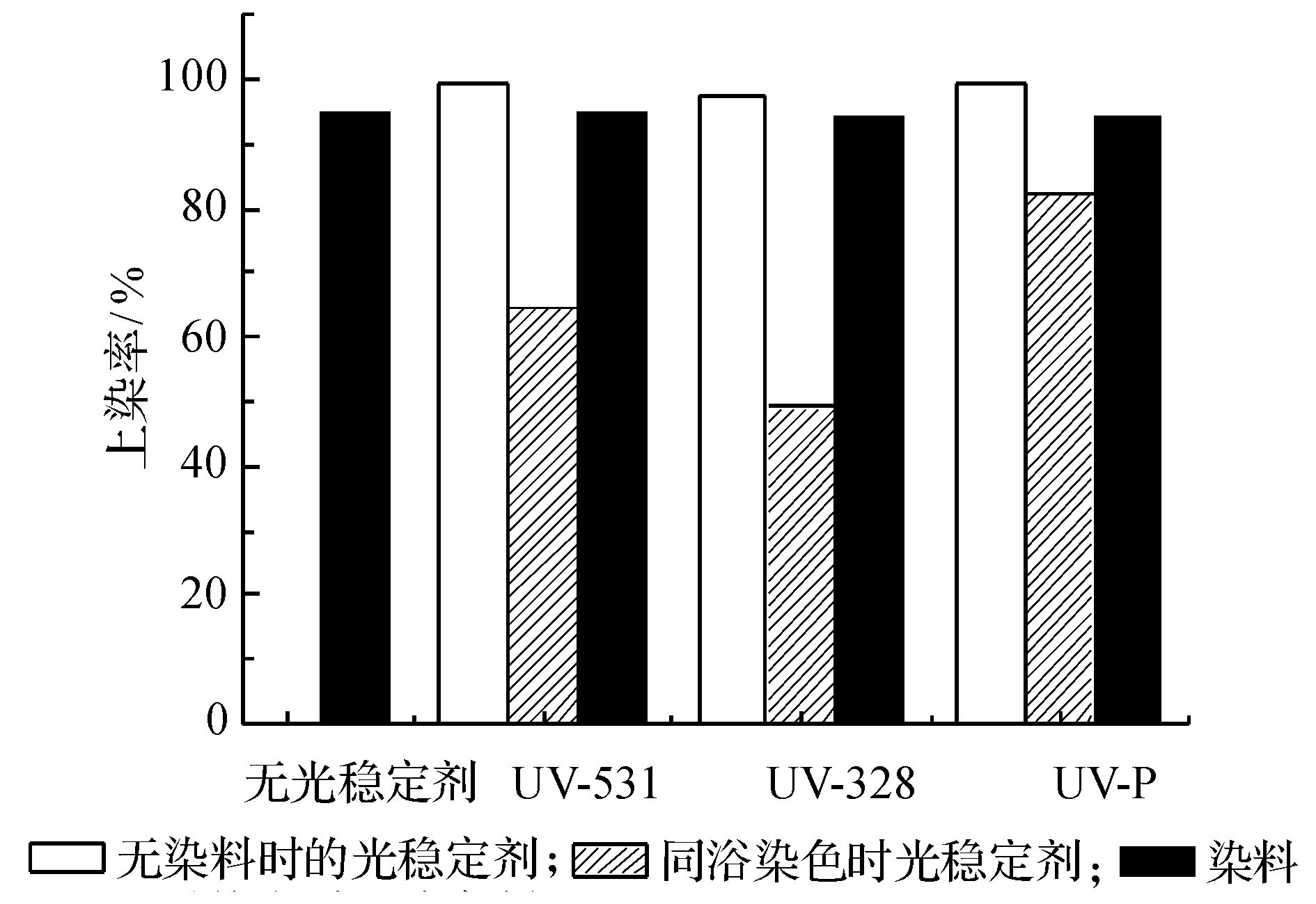

2.0%(owf)耐晒分散染料和2.0%(owf)光稳定剂按1.3.3方法对涤纶超细纤维织物同浴染色,由于受阻胺光稳定剂LS-770在紫外可见光区无吸收,无法测得其上染率,故只讨论紫外线吸收剂与染料上染率的相互影响,结果如图3所示。

图3 同浴染色时光稳定剂和染料的上染率

由图3可见,分别加入几种光稳定剂与安诺可隆蓝HRD同浴染色,染料的上染率变化不大,即光稳定剂的加入对染料的上染率影响甚微;而紫外线吸收剂在同浴染色时的上染率较单独上染时差异很大,都有较为明显的下降,这是由于与染料存在竞染,且涤纶分子对染料分子的亲和力大于紫外线吸收剂分子所致。紫外线吸收剂的上染率大小为UV-P>UV-531>UV-328,这与它们的分子量有关,分子量越小,紫外线吸收剂分子越容易吸附进入涤纶超细纤维内部,上染率越高。

2.2.2同浴染色对染色效果的影响

将2.2.1同浴染色织物与耐晒分散染料单独染色的结果作对比,探究光稳定剂对染色织物表观得色量、色光和染色均匀性的影响,结果如表2所示。

表2 不同光稳定剂与耐晒分散染料同浴染色织物的染色效果

从表2可知,光稳定剂与耐晒分散染料同浴染色织物的K/S值较单独染色时都有不同程度的减小,但减小幅度不大。两者同浴染色时存在竞染,光稳定剂的加入在一定程度上减少了染料在织物上的吸附量,从而导致染色织物的表观得色量有略微下降。四种光稳定剂的加入,对染色织物的色光和染色均匀性影响都不大,色差变化很小,在实际应用中基本无影响。

2.2.3同浴染色对光褪色色差的影响

将光稳定剂与耐晒分散染料同浴染色织物及分散染料单独染色织物放入紫外光加速老化仪进行光褪色试验,根据试验前后的色差变化来探究光稳定剂对染色织物耐光色牢度的影响,结果如表3所示。

表3 涤纶超细纤维染色织物光褪色前后的色差ΔE

由表3可知,将染色织物经光褪色试验后,其K/S值都有所减小,并产生了不同程度的色差,即涤纶超细纤维染色织物表面都发生了不同程度的褪色;加入光稳定剂同浴染色的织物,相比较于分散染料单独染色,其色差均有不同程度的减小,说明光稳定剂的加入对染色织物的耐光色牢度有一定的提升作用,其中,UV-531 减小的程度最大,提高耐光色牢度的作用最显著。综合光稳定剂的上染率和对耐光色牢度的提升作用,并考察不同种类光稳定剂间的协同作用,选择UV-531与LS-770进行后续研究。

2.3光稳定剂与耐晒分散染料同浴染色工艺优化

2.3.1染色温度对上染率的影响

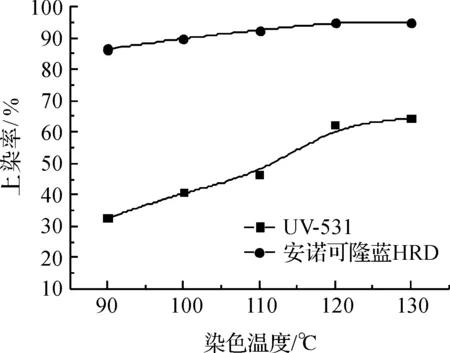

改变染色保温温度,将2.0%(owf)安诺可隆蓝HRD和2.0%(owf)UV-531按1.3.3方法同浴上染涤纶超细纤维织物,测定两者的上染率,结果如图4。

图4 不同染色温度下光稳定剂与染料的上染率

在90 ℃到130 ℃范围内,随着温度升高,涤纶纤维大分子链段运动加剧,分子间空隙增加,UV-531和耐晒分散染料进入纤维内部的量逐渐增加,两者上染率都随之提高[14]。UV-531上染率在110~120 ℃时增加迅速并达到较高上染率,120 ℃后趋于稳定,达到上染平衡;而染料上染率在90 ℃后保持在较高水平,增加缓慢,且在120℃后略有下降。这是由于光稳定剂和耐晒分散染料的上染机理类似,而纤维内部自由体积有限,两者存在竞染所致。UV-531上染率始终低于染料上染率,说明染料分子较UV-531分子对涤纶超细纤维更具亲和力。当染色温度达到130 ℃,UV-531和安诺可隆蓝HRD同浴染色都具有稳定较高的上染率,因此,确定染色温度为130 ℃。

2.3.2染色时间对上染率的影响

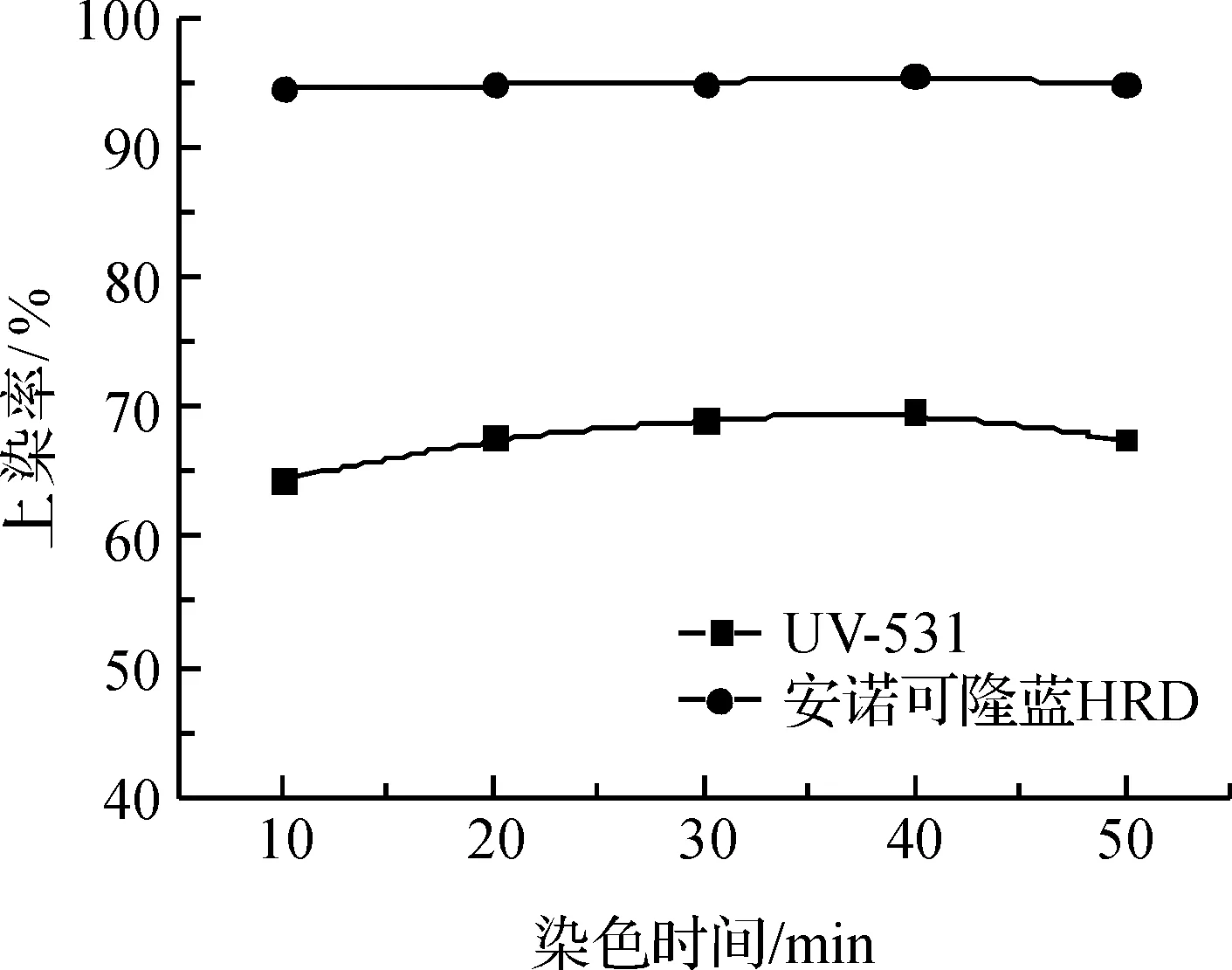

改变染色保温时间,将2.0%(owf)安诺可隆蓝HRD和2.0%(owf)UV-531按1.3.3方法同浴上染涤纶超细纤维织物,测定两者的上染率,结果如图5所示。

图5 不同染色时间下光稳定剂与染料的上染率

由图5可见, UV-531对涤纶超细纤维的上染率先随染色时间延长提高,但在40 min后略有下降;染料的上染率在10 min已高达94%左右,后呈缓慢上升趋势,在30min左右达到平衡。染色达到平衡后,由于染浴中UV-531和染料量明显少于纤维内部,随着高温染色时间的增加,会发生少部分解吸并迁移到染浴中,导致两者的上染率均略有下降。综合考虑两者对涤纶超细纤维的上染率和生产效率,同浴染色保温时间应以30 min为宜。

2.3.3光稳定剂用量对上染率及光褪色色差的影响

改变光稳定剂用量,将其与2.0%(owf)安诺可隆蓝HRD同浴上染涤纶超细纤维织物,两者的上染率变化结果如图6所示。由图6可见,两者同浴上染涤纶超细纤维时,UV-531用量越多,其上染率随之增加,在用量1.5%(owf)之后增加缓慢,逐渐趋于平衡;而染料上染率则随之降低。该现象归因于光稳定剂和耐晒分散染料在同浴染色时的竞染关系,并且,随着光稳定剂用量的增加,染浴中染料逐渐与光稳定剂结合,染料分子向纤维表面扩散和吸附速度有所减慢,导致染料上染率下降[15]。

图6 不同光稳定剂用量下光稳定剂和染料的上染率

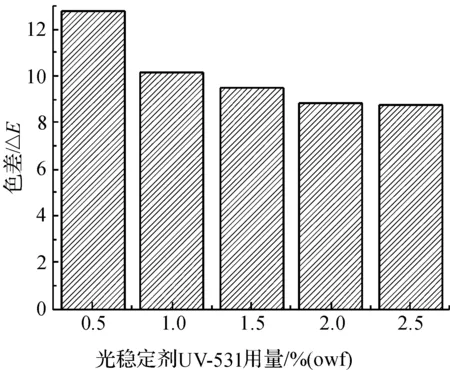

图7为光稳定剂不同用量下的同浴染色织物在光褪色试验前后的色差,随着光稳定剂用量的增加,光褪色色差逐渐减小,当用量达到2.0%(owf)以上时,色差值趋于平衡,这可能是由于在该染料浓度下所需的光稳定剂用量已达到上限,继续增加光稳定剂用量,其作用也已达到饱和。综合考虑两者上染率和光稳定剂的利用率,同浴染色时光稳定剂用量不宜超过2.0%(owf)。

图7 光稳定剂不同用量对光褪色色差的影响

2.3.4光稳定剂复配比对光褪色色差的影响

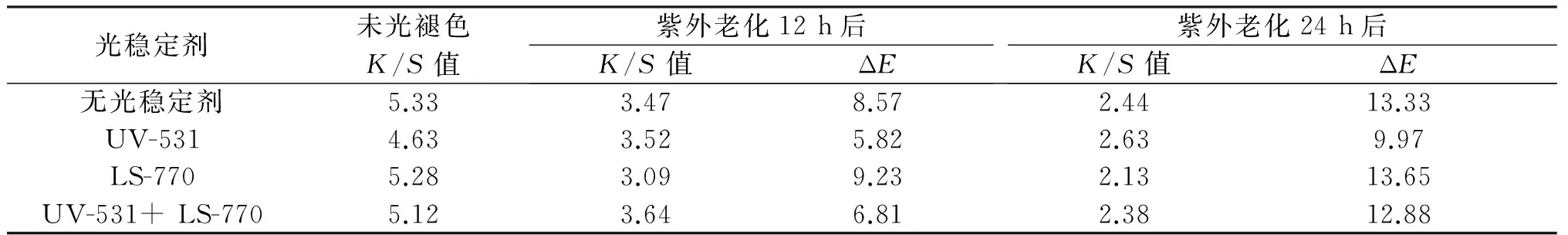

将紫外线吸收剂UV-531与受阻胺光稳定剂LS-770以1∶1的比例进行复配,在用量为2.0%(owf)的条件下,考察其对涤纶超细纤维染色织物耐光色牢度的改善效果,并与单独使用UV-531和LS-770的结果对比,如表4所示。

表4 复配光稳定剂对染色织物光褪色色差的影响

由表4可知,紫外线吸收剂UV-531和受阻胺光稳定剂LS-770复配后对涤纶超细纤维染色织物耐光色牢度的提升效果优于单一受阻胺光稳定剂的效果,但略低于单一使用紫外线吸收剂。这可能是由于LS-770的加入,减少了UV-531的上染量,从而减弱了UV-531吸收紫外线的作用;而LS-770的上染量也较低使得改善作用不明显。

改变UV-531和 LS-770的复配比,考察其对涤纶超细纤维染色织物耐光色牢度的改善效果,结果如表5。

表5 光稳定剂复配比对染色织物光褪色色差的影响

由表5可得,不同复配比的UV-531和 LS-770 与耐晒分散染料同浴染色,对涤纶超细纤维染色织物的耐光色牢度提升效果不同,当质量比为2∶1时,光褪色试验前后色差最小,且优于紫外线吸收剂单一使用的效果;此时,受阻胺光稳定剂LS-770与二苯甲酮类紫外线吸收剂UV-531两者之间产生了协同作用。紫外线吸收剂在紫外线作用下易被破坏,添加受阻胺光稳定剂LS-770可减少紫外线吸收剂的分解,受阻胺光稳定剂起了保护紫外线吸收剂的作用[16]。当复配比为2∶1时,紫外线吸收剂的紫外吸收作用占主要作用,受阻胺光稳定剂的加入提高了它的耐久性。因此,改善涤纶超细纤维织物耐光色牢度的光稳定剂应选择紫外线吸收剂UV-531和受阻胺光稳定剂LS-770的复配,复配比mUV-531∶mLS-770为2∶1为宜。

2.4光稳定剂对涤纶超细纤维染色织物耐光色牢度的影响

为更好地模拟日光,将同浴染色织物按1.4.5方法进行耐光色牢度测试,测定前后色差,并根据灰色变色样卡评级,以此评级结果表征其耐光色牢度,结果如表6所示。

由表6可知,加入光稳定剂同浴染色,染色织物耐日晒试验前后的色差有不同程度的降低,耐光色牢度有所提高。耐晒分散染料与紫外线吸收剂UV-531同浴染色能将耐光色牢度提高0.5级;复配光稳定剂的提升效果优于单一紫外线吸收剂的使用,能将涤纶超细纤维染色织物的耐光色牢度提高1级。

表6 光稳定剂对超细纤维染色织物耐光色牢度的影响

注:复配光稳定剂为mUV-531∶mLS-770为2∶1。

3 结 论

a)光稳定剂对涤纶超细纤维具有良好的亲和性,上染率较高,与分散染料对涤纶超细纤维织物的同浴染色具有可行性。

b)光稳定剂与耐晒分散染料对涤纶超细纤维同浴染色时,两者存在一定竞染,光稳定剂和染料的上染率相对于单独上染时都有所下降,织物的K/S值略有下降,对染色织物的色光、染色均匀性基本无影响;光稳定剂的加入,对染色织物的耐光色牢度有不同程度的提升作用,以UV-531效果最为明显。

c)同浴染色保温温度应取130 ℃,保温时间30 min,光稳定剂用量不宜超过染料用量。

d)紫外线吸收剂UV-531与受阻胺光稳定剂LS-770复配后与耐晒分散染料同浴染色,对涤纶超细纤维染色织物耐光色牢度的改善作用优于单一使用,当其质量比为2∶1,用量与染料用量相同时能提高1级。

[1] 马正升,宋心远.涤纶超细纤维染色助剂作用的研究[J].印染,1997(1):14-18.

[2] 张大省,王锐.超细纤维生产技术及应用[M].北京:中国纺织出版社,2007:11

[3] 程侣柏,罗先金.超细纤维用分散染料[J].大连理工大学学报,1999(2):214-220.

[4] 隋昭德.光稳定剂及其应用技术[M].北京:中国轻工业出版社,2010:70-76

[5] KEHAYOGLOU A H, TSATSARONI E G. Dyeing of polyester fabrics with disperse dyes in the presence of a UV-absorber[J]. Dyes & Pigments,1993,23(1):53-63.

[6] TSATSARONI E G, ELEFTHERIADIS I C. UV-absorbers in the dyeing of polyester with disperse dyes[J]. Dyes & Pigments,2004,61(2):141-147.

[7] 贾成通,陈维国,方颂,等.紫外线吸收剂/分散染料同浴上染涤纶的性能[J].浙江理工大学学报,2010,27(5):716-720.

[8] 王健宁,朱泉.涤纶抗紫外剂DM-3091与分散染料的同浴整理[J].印染,2006,32(8):5-7.

[9] 李旦,金国周,金黄锦.紫外线吸收剂WP在涤纶丝上的应用[J].印染,2009,35(8):30-31.

[10] 王强,范雪荣.双波长分光光度法测定双组分染液中染料含量[J].印染,2001,27(9):28-30.

[11] 于鲁晋,周强,黄中权,等.锦纶染色匀染剂的匀染性[J].印染助剂,2008,25(7):31-34.

[12] 董振礼.测色与计算机配色[M].2版.北京:中国纺织出版社,2007:57.

[13] 王健宁,朱泉.涤纶抗紫外剂DM-3091与分散染料的同浴整理[J].印染,2006,32(8):5-7.

[14] 陈维国,戴瑾瑾,汪智勇,等.紫外线吸收剂对涤纶的上染及其紫外线吸收性能[J].纺织学报,2009,30(6):80-85.

[15] 董威,吴明华,陈金辉,等.涤纶亲水整理与分散染料同浴染色工艺研究[J].浙江理工大学学报,2012,29(1):7-11.

[16] 田伟.耐黄变皮革涂饰材料的研究[D].郑州:郑州大学,2006.

(责任编辑: 许惠儿)

Effect of Light Stabilizer on Light Color Fastness of Superfine Polyester Fiber Textiles

FANPeilin1a,CHENJiamei1a,TANGZuping2,ZHENGJinhuan1

(1a. Key Laboratory of Advanced Textile Materials and Manufacturing Technology,Ministry of Education; 1b. Engineering Research Center for Eco-Dyeing and Finishing of Textiles, Ministry of Education, Zhejiang Sci-Tech University, Hangzhou 310018, China; 2.Zhejiang Piyi Textiles Co., Ltd. Jiaxing 314400, China)

Light stabilizer and lightfast disperse dye HRD were selected for dyeing of superfine polyester fiber textiles in one bath. The dye-uptake rate and dyeing property of light stabilizer and dye were compared, and the interaction between the two was discussed. Meanwhile, light stabilizer dosage, compound ratio, dyeing temperature and time etc, were optimized to improve color fastness to light of textiles. The experiment shows that mixing dyeing exists when the dye and light stabilizer are used in one-bath; the up-take rate of the two decreases, compared to dyeing with single. Light stabilizer has little effect on shade and the dyeing uniformity and can improve the color fastness to light to some extent. The improvement effect is optimal under the following conditions: dyeing temperature 130℃, dyeing time 30min, compound ratio of the UV absorber UV-531 and hindered amine light stabilizer LS-770 2∶1, dosage 2.0%(owf). Under such conditions, the color fastness to light of superfine fiber textile can improve by 1 grade.

light stabilizer;lightfast disperse dyes; one-bath dyeing;superfine fiber;color fastness to light

10.3969/j.issn.1673-3851.2016.09.002

2015-10-27

范佩琳(1990-),女,浙江绍兴人,硕士研究生,主要研究方向为功能性染整技术及新纤维染整技术。

郑今欢,E-mail:hzzjh1968@163.com

TS193.5

A

1673- 3851 (2016) 05- 0648- 07 引用页码: 090102