浅析ASIC与PCB的联系和区别

2016-09-27国防科学技术大学电子科学与工程学院万子平

国防科学技术大学电子科学与工程学院 万子平

装甲兵工程学院技术保障工程系 汪 琳

国防科学技术大学机电工程与自动化学院 段国栋

浅析ASIC与PCB的联系和区别

国防科学技术大学电子科学与工程学院万子平

装甲兵工程学院技术保障工程系汪琳

国防科学技术大学机电工程与自动化学院段国栋

本文对ASIC和PCB两种不同电路模块进行了的系统概念、设计流程和工艺流程进行了全面合理地辨析,总结了目标定义、总设计线、子设计线和功能产品之间的对比关系。最后,从ASIC设计与PCB设计的对比出发,给出总结与展望,旨在寻求搭载模块和被搭载模块间联合设计的新思路。

ASIC;PCB;系统概念;设计流程;工艺流程

0 引言

随着信息时代的到来,各级电路模块发展甚快,级内成多极化发展,级间成承接性发展。在进行电子系统设计时,硬件设计和软件搭载都需突破众多难点。首先在集成电路级,合理地选择和完美的拼组集成电路具有随机性;其次在印刷电路板级,恰当地规划和最优地互连集成电路又具有模糊性;最后功能性器件级,硬件检测联调、软件烧录测试到应用体验维护又具有困难性。只有设计师在横轴上对集成电路有着广泛地了解,同时在纵轴上对电子系统设计线有着深入地理解,才能够做到完美硬件设计和最优软件搭载以形成服务大众的应用。

1 ASIC与PCB电路模块间概念辨析

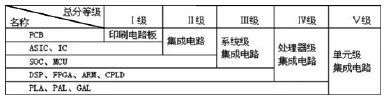

1.1电子系统中电路模块间的集成关系

电子系统中的电路模块按照由集成关系由总及零的顺序排布大致可以分为:电子功能件、电子装配件,电子部件和电子元件。其中需要做到底基布局和蚀刻布线的电路模块是电子装配件和电子部件。其中电子装配件是印刷电路板,即PCB;电子部件是集成电路,即IC。表1是各个电路模块的集成关系,如表1所示:

表1 电路模块集成关系

1.2ASIC与PCB电路模块的概念解析

ASIC(Application-Specific Integrated Circuit),是指应特定用户要求或特定电子系统的需要而设计、制造的集成电路[3]。ASIC是IC(Integrated Circuit)所属范围内的一部分。

PCB(Printed Circuit Board),是指印制电路板,是电子元器件的支撑体,是电子元器件电气连接的载体[4]。PCB更偏向集成IC完毕后的PWB(Printed Wire Board)。

1.3ASIC与PCB电路模块间的可对比性分析

从目标定义上来说ASIC与PCB都属于专门为了实现某种特定功能的定制电路,都具有专用性和特有的适应性,也同时缺少硬件上二次开发的能力。

从实现方式上来说ASIC与PCB都是首先通过对集成对象在基板上进行集成,再通过线路对集成对象进行功能性搭建,最后形成外部引脚或接口的过程。

从优化方法上来说ASIC与PCB都需要考虑布局上合理性(保证不同模块间的良好隔离性及走线空间的裕度)和布线上的正确性(保证线中信号的完整性及一定的抗干扰能力)。

2 设计流程间的联系与区别

2.1ASIC设计流程定义

ASIC设计流程是将前端设计产生的门级网表通过EDA设计工具进行布局布线和进行物理验证并最终产生供制造用的GDSII数据的过程[4],而PCB设计流程是将设计好的IC或ASIC去搭建功能电路系统并进行布局布线和进行物理验证并最终产生供制造用的gerber文件的过程[5]。两者设计流程图对比如图1、图2所示:

图1 ASIC设计流程图

图2 PCB设计流程图

2.2ASIC设计流程与PCB设计流程子项对比结论

“设计输入”和“设计准备”的对比: AISC“设计输入”是采用硬件描述语言或电路图输入把设计输入给ASIC设计系统的过程[1],而PCB“设计准备”是对原理图进行分析和ERC检查从而建立印制板设计文件的过程[2]。相比较而言,ASIC“设计输入”较PCB“设计准备”方式较为严谨多样,ASIC设计输入可依靠描述语言和电路图进行独立设计,而PCB设计输入端只有原理图而且通常系统搭建需要参考开发板的相关内容,设计具有依赖性。

“逻辑综合”和“网表输入”的对比:AISC“逻辑综合”是采用HDL和逻辑综合工具产生网表及、描述逻辑单元及其之间的链接关系的过程[1],而PCB“网表输入”是将印制板设计文件转换好的网表进行输入的过程[2]。相比较而言,AISC“逻辑综合”和PCB“网表”都是作为ASIC和PCB版图设计的桥梁和纽带而存在的,但两者包含的内容信息不同。AISC“逻辑综合”产生的网表中包含着功能、时序、面积和功耗信息,而PCB得网表中包含着引脚定义、连接关系、网络名称、封装类型和约束规则等信息。

“系统划分”和“模块划分”的对比:AISC“系统划分”是将大型系统分成几个ASIC的过程[1],而PCB“模块划分”是将PCB按功能、频率和信号类型划分为不同的模块的过程[2]。相比较而言,AISC“系统划分”和 PCB“模块划分”两者所考虑的方向不同。ASIC“系统划分”是由于现有WAFER制造和封装工艺的限制,对于一个功能模块达到一片无法用ASIC进行封装的时候,就会用模块连线最少原则,将其划分装在不同ASIC上的小模块。而PCB模块划分考虑更多的是功能模块间的可换性和数模混合电路间EMI的干扰问题。

“布图前仿真”和“前仿真”的对比:AISC“布图前仿真”是检查设计功能是否正确的过程[1],而PCB“前仿真”是优化信号质量、避免信号完整性和电源完整性的过程[2]。相比较而言,AISC“布图前仿真”更偏向判定设计的正确性,其包括行为仿真、功能仿真和时序约束下的网络表仿真,而PCB“前仿真”更偏向于获得一套相匹配的设计约束,其包括对不同拓补结构和走线参数下PCB的信号传输仿真,已获得一套最佳的设计方案。

“规划布局”和“布局”的对比:AISC“规划布局”是在芯片上排列网表的模块的过程[1],PCB“布局”是按照电路的流程安排各个功能电路单元的位置的过程[2]。相比较而言,AISC“规划布局”会更多的考虑到模块放置时给布线带来的益处,通过改变模块相对位置或以分配通道的方法来减少布线拥塞,并在此之上安排可变模块中逻辑单元的位置来使互连总长和互连拥塞最小,以及满足网络的时序要求,而PCB“布局”需要兼顾布线的同时还需要考虑功能顺序、安装位置、客户要求、加工工艺和散热设计等等。

“布线”与“布线”的对比:AISC“布线”是确定单元与模块间的链接的过程[1],而PCB“布线”是参照原理图进行预布线,并根据DRC几何设计规则修改布线的过程[2]。相比较而言,AISC“布线”会更加的系统化、规律化,因为AISC“布线”为小面积、高密度布线,所以为了高效合理地进行模块间和模块内的布线,正确的算法,有效的准则显得尤为重要,如全局布线中的最小路径原则和详细布线中的左边算法等,而PCB“布线”属于大面积,低密度布线,每条线路的传载信息又十分重要,所以PCB“布线”考虑的更多的是如何避免层间串扰,电磁辐射等问题,相应的方法有正交走线,防止自环,控制走线长度等。

“提取”与“去耦合”的对比:AISC“提取”是确定自身电气特性,寄生电容和寄生电感的过程[1],而 PCB“去耦合”是通过布局布线的控制尽可能减少互连电阻、寄生电容和寄生电感的过程[2]。相比较而言,两者目的相同,但运用的方法却不一致,由于AISC采用的是小面积、高密度布线,所以寄生电容,寄生电感无法避免,为了消除其带来的延时,所以采取的是提取寄生电容,寄生电感及自身电气特性的各项参数带入网络表中进行仿真的方法来检测AISC功能的正确性,而PCB采用的是大面积、低密度布线,所以采用的是将电阻、互感和互容降到最低的方法进行布局布线后再用仿真的方法来检测PCB功能的正确性。

“布图后仿真”和“后仿真”的对比:AISC“布图后仿真”是加上互连线负载后检查设计是否能正常工作的过程[6],而 PCB“后仿真”是PCB完成后的板级仿真,对布线效果进行检验的过程[2]。相比较而言,两者的目的相同,就是在交由厂商制作前最后一道设计流程,以保证设计的正确性,AISC“布图后仿真”较注重关键路径中的自影响,如逻辑单元的延迟, PCB“后仿真”较注重整体布线的的互影响,如布线间的串扰,电磁兼容等。

3 工艺流程的联系与区别

3.1ASIC工艺流程定义

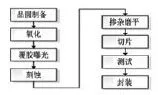

ASIC工艺流程是将设计产生的版图通过在光刻机在晶圆刻绘线路及掺杂电子元件并最终进行封装形成集成电路的过程,而 PCB工艺流程的是将设计产生的版图通过在绝缘基板上并进行开孔沉铜和图形转移电镀并最终焊接电子部件形成印刷电路板的过程。两者的工艺流程图如图3、图4所示:

图3 ASIC工艺流程图

图4 PCB工艺流程图

3.2ASIC工艺流程与PCB工艺流程子项对比结论

“晶圆制备”和“开料”的对比:AISC“晶圆制备”是将石英棒拉伸好的单晶硅硅棒棒进行切片形成WAFER ,再将每片WAFER抛光成镜面的过程。PCB“开料”是将大板料按MI要求切板、锔板、啤圆、角边、磨边和出板。相比较而言,AISC“晶圆制备”工艺相对较多且复杂,包括石英炉中的热拉和金刚石刀的切片,而PCB“开料”可靠滚剪开料机剪裁成型即可。

“氧化”和“钻孔沉铜”的对比:AISC“氧化”是将WAFER放在900℃至1100℃的氧化炉中,并通入纯净的氧气,在WAFER表面形成氧化硅的过程,而 PCB“钻孔沉铜”是在所开符合要求尺寸的板料上,相应的位置钻出所求的孔径并利用化学方法在绝缘孔壁上沉积上一层薄铜的过程。相比较而言,AISC“氧化”工艺相对复杂,AISC“氧化”工艺是高热环境下单晶硅和纯氧发生的氧化反应,而“钻孔沉铜”工艺是冷环境下基板的通孔中的钠和铜离子发生的置换反应。

“覆胶曝光”和“图形转移电镀”的对比:AISC“覆胶曝光”是通过旋转离心力,均匀地在WAFER表面覆上一层光刻胶,再通过光学掩模板和曝光技术在WAFER表面形成图案的过程,而 PCB“图形转移电镀”是将图形转移是生产菲林上的图像转移到板上,再在线路图形裸露的铜皮上或孔壁上电镀一层达到要求厚度的铜层与要求厚度的金镍或锡层的过程。相比较而言,两者工艺十分相似,不同的AISC“覆胶曝光”多了预烘和后烘两道工序,其目的让光刻胶由液体变为固体;而PCB“图形转移电镀”多了电镀这道工艺,其目的是将裸露的走线部位和孔壁铜层镀厚。

“刻蚀”和“刻蚀”的对比:AISC“蚀刻”是使用酸液或者碱液来移除相应的氧化层的过程,而 PCB“蚀刻”是用强氧化钠溶液退去抗电镀覆盖膜层使非线路铜层裸露出来并利用氨液将非线路部位的铜层腐蚀去的过程。相比较而言,ASIC“蚀刻”相对简单,ASIC“蚀刻”在保留显影光刻胶的同时用酸液或碱液对二氧化硅直接进行腐蚀,而PCB需先在裸露的铜线处电镀上铅锡抗蚀层后,然后用碱液进行退膜,最后用氨性溶液对铜层进行腐蚀。

“掺杂磨平”和“绿油字符”的对比:AISC“掺杂磨平”是对WAFER注入离子(磷、硼),然后进行高温扩散,形成各种集成器件,再将WAFER 表面磨平的过程,而PCB“绿油字符”是将绿油菲林的图形转移到板上,起到保护线路和阻止焊接零件时线路上锡的作用,再提供的一种便于辩认的标记到绿油上的过程。相比较而言,AISC“掺杂磨平”和PCB“绿油字符”没有直接的对应关系,但也存在类似之处,AISC“掺杂”是在WAFER表面形成电子元件的过程,而PCB“字符”时在焊盘部位打上预焊电子部件的名称的过程,AISC“磨平”和PCB“字符”都是起到了平面表面处理的作用。

“切片”和“成型”的对比:AISC“切片”是把芯片从WAFER 上切割下来。形成一颗颗die的过程,而 PCB“成型”是将完成上述工序后将开料板通过模具冲压或数控锣机锣出客户所需要的形状的过程。相比较而言,AISC“切片”工艺相对单一,因为晶圆切割机一般只能直线切割,且die尺寸较小,一般做集成用,所以对安装无尺寸干涉及重量限制。而PCB形状相对较多,这是因为PCB的尺寸在不断缩小,且电路板中的功能也越来越多,再加上时钟速度的提高对布线的要求和作为子板安装尺寸要求,所以PCB物理边界通常不规则。

“测试”和“测试”的对比:AISC“测试”是对电气特性以及可靠性进行检测以去除不合格的芯片的过程,而PCB“测试”是通过电子测试,检测目视不易发现到的开路,短路等功能性缺陷,再通过目检板件外观缺陷,并对轻微缺陷进行修理的过程。相比较而言,AISC“测试”更注重自身功能性测试,项目较少,分为封装前的WAFER测试和封装后的DIE测试,而PCB“测试”在保证自身功能完备的情况下,还注重材料,环境方面的测试,其可分为打件前的功能测试,电气特性测试,信赖性测试,机械性能测试和打件后的飞针测试。

“封装”和“打包”的对比:AISC“封装”是将芯片上的接点用导线连接到封装外壳的引脚,并用陶瓷或树脂做为封装外壳对芯片进行封装的过程,而 PCB“打包”是用真空袋抽真空打包PCB板的过程。相比较而言,ASIC“封装”的可靠性更高,因为ASIC的die上都是裸露的电子元件,极易受到来自外界的化学侵蚀和物理伤害,但是出现问题对用户来说基本是不可修调的,而PCB“打包”形式相对开放,可靠性稍低,但是在修调方面可方便万用表、维修仪和电烙铁的操作,使其具有二次利用的效果,而真空打包是可以起到对裸露的焊盘进行防潮防氧化的效果。

4 总结与展望

从电路模块的设计和工艺流程出发分析ASIC与PCB两者之间的联系与区别,可以得出以下结论:从目的定义来说,ASIC设计和PCB设计都属于实现某种功用的电路集成模块。但ASIC设计的对象是微观观电路,微米级至纳米级,集成的是电子元件,如电阻、电容、晶体管等;PCB指的是宏观电路,毫米级以上,集成的是电子元件和电子部件。从总设计线来说,ASIC设计与PCB设计都是一个电子功用品的阶段性设计,但ASIC设计属于电子元件的集成设计,属于前段设计;PCB设计属于电子部件的集成,属于中段设计;产品的PCB集成装配,并形成最后的终端产品,则属于后段设计。从子设计线来说,ASIC设计和PCB设计都含括前段设计流程和后段工艺流程,在前段设计流程中ASIC设计注重在上合理布线布局的基础上包容延迟和干扰;PCB设计注重在最大限度减少延迟和干扰的基础上合理布线布局。在后段工艺流程中ASIC工艺先完成电子元件掺杂形成,再完成die的成型;PCB工艺先完成整板的成型,再完成电子部件的焊接。从设计成品来说,AISC和PCB都属于带硬质外壳,外部有接线位置的电子产品,但ASIC产品属于包裹式扁平包装(即封装),外部的接线位置称为引脚,属于一对一接线方式,安装固定方式依封装类型而定,如插孔式、贴片式、混合式等;PCB产品属于便于摆放的机箱包装(类似主机),内部有插装PCB板的机械结构,外部接线位置称为接口,属于多对多的接线方式,安装固定方式依安装相对位置和接口对接方式而定,如直插式、胶合式、钉固式等。

通过ASIC与PCB之间设计与工艺的总对比结论,对两者联合制作提出以下几点展望:ASIC在向着软硬件协同设计、IP核复用技术基础上的超深亚微米为技术支撑的SOC设计技术,而PCB向着高密度互连技术(HDI)的方向发展[7],两者发展可有望促进生产出高密度,强功效的PCB单板和厘米级以下的电控机械系统。PCB埋嵌技术的发展[8],PCB元件埋嵌技术即电子元件无封装的内埋已经已可以实现,而组件内埋技术也开始逐渐成功,并投入慢慢投入生产,着ASIC和PCB的一体生产成为可能,这必将在PCB集成度和小型化上带来变革。ASIC与PCB联合设计制作,必将带来新的融合式设计流程,新的融合式制作流程,这必将大大加快功能级电子产品的生产过程,并改变传统的布线布局,测试方法和验证流程,这也必将加强加强ASIC设计加工和PCB设计加工的连贯性。ASIC与PCB联合设计制作方式的出现也必将顺势带动ASIC与PCB新材料开发、新的制造工艺和新的设备开发。新材料方面有望发展带硅的绝缘基板以及新型高Tg、热膨胀系数小、介质常数小,介质损耗角正切的材料,工艺方面如联合开料、联合光刻及电镀、集体封装等新工艺以及加成法和半加成法[9]等低成本工艺。设备方面有望发展ASIC和PCB集成加工数控加工设备以及生产精细导线、新高分辨率光致掩模和曝光装置以及激光直接曝光装置。

[1]Michael John Sebastian Smith.专用集成电路[M].北京:电子工业出版社,2004,01.

[2]黄智伟.印制电路板(PCB)设计技术与实践[M].北京:电子工业出版社,2009,08.

[3]张瑜,祖静,裴东兴等.数字专用集成电路成测系统设计[J].仪器仪表学报,2006,27(z2):1519-1520.

[4]向军.谈PCB的设计流程[J].商情:教育经济研究,2008(6).

[5]王永清,王礼生.ASIC设计流程和方法[J].中国集成电路,2005(12):44-48.

[6]章旌红,何剑春,陶东娅等.ASIC设计流程中的典型问题研究[J].浙江工业大学学报,2007,35(2):127-131.

[7]陈永健.PCB技术的发展趋势展望[J].中国科技信息,2010(17):92-93.

[8]范海霞.印制电路板埋嵌电容技术及应用研究[D].电子科技大学,2014.

[9]黄勇,吴会兰,陈正清,等.半加成法工艺研究[J].印制电路信息,2013(8):9-13.

万子平(1990—),男,湖南衡阳人,国防科学技术大学电子科学与工程学院研究生,助理工程师,研究方向:信息获取、处理与电路实现技术研究。