圆柱形锂离子电池热管理实验研究*

2016-09-27李志斌岑继文蒋方明中国科学院广州能源研究所广州510640中国科学院可再生能源重点实验室广州510640广东省新能源和可再生能源研究开发与应用重点实验室广州510640中国科学院大学北京100049

李志斌,岑继文,彭 鹏,蒋方明(1.中国科学院广州能源研究所,广州 510640;2.中国科学院可再生能源重点实验室,广州 510640;3.广东省新能源和可再生能源研究开发与应用重点实验室,广州 510640;4.中国科学院大学,北京 100049)

圆柱形锂离子电池热管理实验研究*

李志斌1,2,3,4,岑继文1,2,3†,彭鹏1,2,3,蒋方明1,2,3†

(1.中国科学院广州能源研究所,广州 510640;2.中国科学院可再生能源重点实验室,广州 510640;3.广东省新能源和可再生能源研究开发与应用重点实验室,广州 510640;4.中国科学院大学,北京 100049)

保持合适的运行温度是锂离子电池高效、安全、长寿命的保证,因而对其进行有效的热管理是非常有必要的。本文针对圆柱形锂离子电池,设计了嵌套电池表面的方形金属外壳,以强化电池散热和单体电池间传热。对比自然对流条件下电池单体加壳和无壳时不同放电倍率的温升情况、多个电池并联的温升情况,以及不同通风功率下多个电池并联时嵌套不同外壳的温升情况,发现加壳可以有效促进电池(组)散热。另外,设计了电池组内不同单体电池出现放电不均衡情况,以检验嵌套外壳对减小电池组内单体电池间温差的效果,结果表明,自然对流条件下,加壳后单体电池间最大温差可以降低10℃以上。

锂离子电池;热管理;嵌壳;散热

0 前 言

锂离子电池由于具有高放电电压、低自放电率、高能量密度、高功率密度以及无记忆性,已经广泛应用于纯电动汽车以及混合电动汽车[1-2]。尽管具有以上诸多的优点,但是锂离子电池在充电和放电过程中会产生大量的热量,如果没有采取有效的热管理,会出现过热、热滥用等安全问题[3],当锂离子电池在高温条件下持续工作,其使用和循环寿命会迅速衰减[4-5]。研究表明,锂离子电池的最佳工作温度范围为25~40℃,电池之间的温差应低于5℃[6]。

电池冷却方式主要包括空气冷却[7-9]、液体冷却[10]和相变材料冷却[11-13]。考虑到附加能耗、成本以及布局限制,空气冷却已广泛应用到一些汽车公司[14]。对于空气冷却方式,已有许多的研究人员和学者进行了大量研究。LI等[15]利用实验和数值模拟方法研究了圆柱形锂电池在强制风冷条件下的电池温升和温度均匀性。WANG等[16-17]利用集中参数模型和经验热源模型分别模拟研究了圆柱形锂电池的排列方式、电池模块中风扇安装位置、环境温度对电池散热的影响。YANG等[18]模拟对比了强制风冷条件下电池对齐和交错排列、横向和纵向不同间距对电池温升和温度均匀性的影响,研究表明:电池对齐排列时增大电池的纵向间距能够减小单电池的温升;交错排列时,电池的温升则随着纵向间距的增大而增大。HE等[19]基于降阶模型模拟验证了往复式通风对减小中心区域电池的温度以及提高整个电池组的温度均匀性具有重大作用。ZHAO等[20]数值模拟了不同通风类型和速度以及相邻电池间的间距对电池散热的影响。PARK[21]通过理论研究和数值模拟设计了面向圆柱形锂电池的空气冷却系统。WU等[22]采用二维瞬态传热模型对比研究了自然对流冷却、强制风冷以及热管冷却的散热效果。

综上所述,现有对电池空气冷却的研究主要采用数值模拟方法,缺少与之匹配的实验数据,且主要集中在电池排列方式、复杂的风箱结构等。而对于圆柱形锂离子电池,由于其表面积有限,导致换热面积较小,因此本文提出了圆柱形锂电池嵌套方形外壳的方式对电池进行热管理,并进行了实验研究。通过嵌套方形外壳,可以增大电池的换热面积,增强电池的散热效果。同时,外壳的外表面进行绝缘处理,再加上其方形结构,可以使得各个外壳之间紧密接触,有利于电池之间的热量交换。

1 实验装置及研究内容

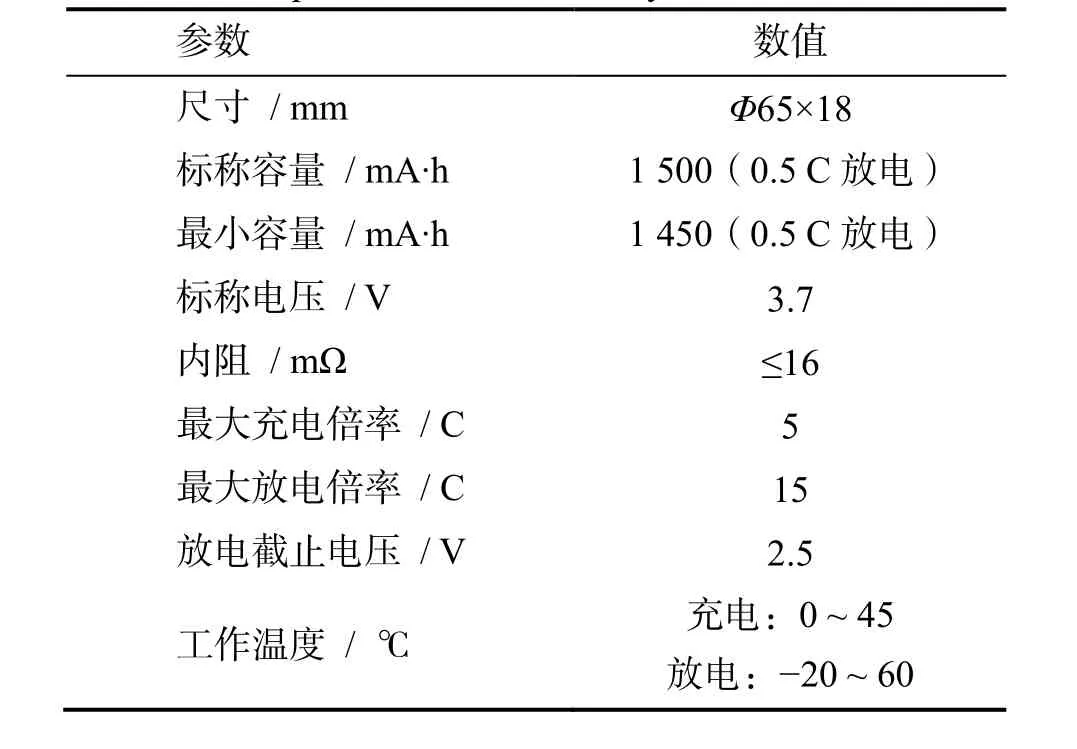

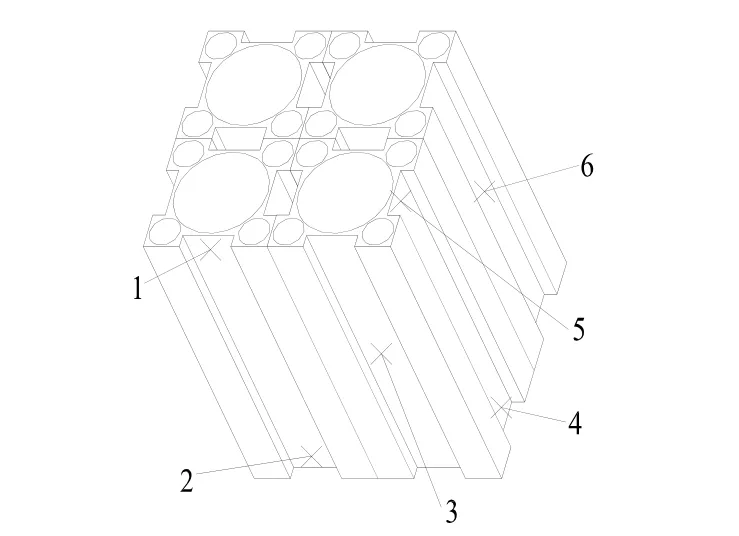

本实验中采用的电池测试设备是Arbin BT2000电池测试系统,该系统可通过MITS Pro 软件控制电池的充放电过程,并采集电池充放电电流和电压数据,还能够利用辅助通道连接热电偶采集温度数据。实验采用美国OMEGA K型热电偶,所用电池为某三元18650锂离子电池,电池单体的参数见表1。强制风冷阶段采用的风机为某12038型轴流风机,采用YF9901数字功率计以及调压计对轴流风机的功率进行调节,从而达到控制轴流风机功率的目的。风道为方形通道,将轴流风机固定在风道一端,并联电池固定在风道另一端。为了确保空气完全从外壳通过,利用塑料板将空隙封闭。

表1 电池单体基本参数Table 1 Basic parameters of the battery

本实验主要研究以下几方面:(1)单体电池不同放电倍率的最大温升和最大温差;(2)自然对流条件下单体电池嵌套外壳与没嵌套外壳时电池温升情况;(3)4个电池并联无壳、加壳,以及4个电池并联嵌套不同外壳时不同通风功率下的电池温升情况;(4)极端放电不均衡情况下嵌套金属外壳以及没有嵌套外壳时单体电池间温差。单体电池测试阶段,分别以1 C、2 C、3 C、4 C、5 C倍率进行放电至截止电压。电池并联时分别以1 C、2 C、3 C倍率进行放电至截止电压。检验嵌套外壳对减小电池组内单体电池间温差的效果时,将带有外壳的4个电池组合成2 × 2形式,无壳时采用同样的间距进行放置。为了实现电池放电不均衡,对各个电池采用不同的倍率进行放电,各个电池的放电倍率分别为:(1)4 C、1 C、1 C、1 C;(2)5 C、1 C、1 C、1 C。实验阶段环境温度维持在(26 ± 1)℃。

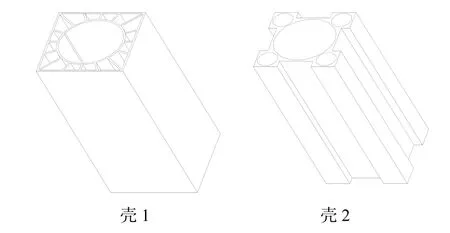

电池所嵌套的外壳有两种,外壳形状见图1。电池外壳的外形尺寸都为65mm × 24mm × 24mm,采用的金属材料为铝合金6061。

图1 外壳形状Fig.1 Shape of the shell

图2 并联电池热电偶布置位置Fig.2 Thermocouple placement of parallel batteries

为了减少接触热阻,在电池表面以及金属外壳之间涂有适量的导热硅胶。为了更准确地测量电池表面的温度,分别在靠近外壳顶部、底部、中部三个位置钻孔,利于热电偶的布置测温。单体电池热电偶分别布置在靠近电池的正极、负极、中间三个位置;并联情况下热电偶布置情况见图2,检验嵌套金属外壳减小温差的效果时,4个热电偶布置在四个电池的正极附近。

2 实验结果与讨论

2.1无壳时单体电池不同放电倍率下温度变化与最大温差

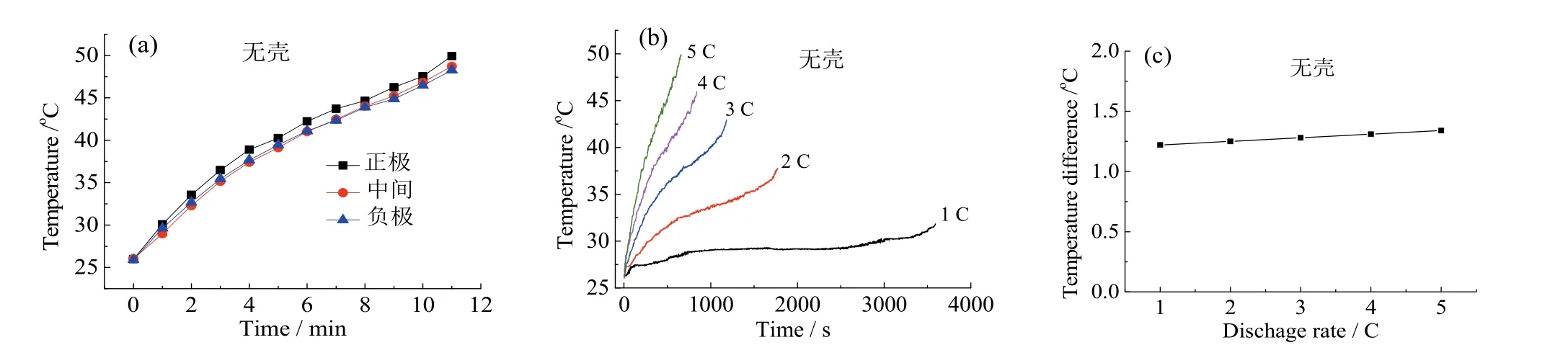

为了得到自然对流条件下单体电池的最高温度点,对单体电池进行5 C放电,电池的温度变化见图3a,由图中可以看出,温度变化最大的测点出现在电池正极附近,这主要是由于正极处电流密度较大,产热较多。因此,本文中单体电池都采用正极测点作为电池最大温升点。单体电池无壳时不同倍率放电下电池的温度变化如图3b所示,由图中可以看出,随着放电倍率增加,单体电池的最高温度逐渐增大,3 C、4 C、5 C放电倍率下,单体电池的最高温度都超过了电池的最佳工作范围。不同放电倍率下单体电池不同测点间的最大温差如图3c所示,可以看出,对于18650锂离子电池,正常放电条件下单体电池表面三个测点的温差均在1.5℃以内。

图3 自然对流条件下单体电池5 C放电温度变化曲线(a)及不同倍率下的温度变化曲线(b)和电池不同测点最大温差(c)Fig.3 Temperature change curve and maximum temperature difference at different points of single battery under different discharge rates and natural air convective cooling

2.2单体电池不同放电倍率下加壳与无壳温升

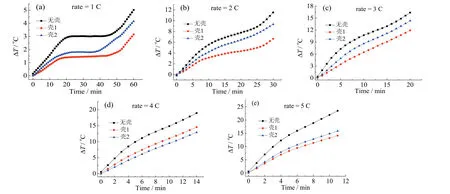

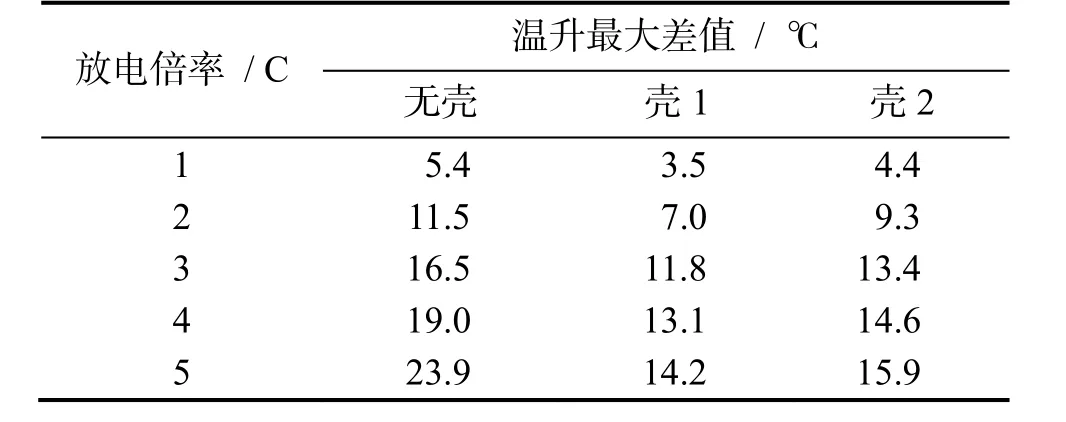

自然对流条件下单体电池1 C、2 C、3 C、4 C、5 C放电倍率下的温升情况如图4所示,图中纵坐标ΔT为以环境温度为基准的温差。可以看出,单体电池在1 C放电倍率下,电池温升曲线分为三个部分:放电初期,电池内阻较大,产热较多,电池温度上升较快;放电中期,电池内阻比较稳定,电池的产热量与电池自然对流换热量达到平衡,电池温度保持基本不变;放电后期,随着电池剩余电量的减小,电池内阻逐渐增大,电池产热量也随之增大,电池温度继续上升。随着放电倍率的增加,放电电流增大,电池产热主要来自焦耳热(I2R)[18],产热量增大,因此电池温升越来越大。各种条件下的温升最大差值见表2。从表2中可以看出,加壳的单体电池温升最大差值明显低于没加壳的单体电池,这主要是因为加壳增大了换热面积。与无壳相比,壳2的换热面积增加了近3倍,壳1的换热面积增加了4倍。

图4 单体电池不同放电倍率下加壳与无壳的自然对流温升曲线Fig.4 Temperature rise curve of single battery with or without shell under different discharge rates and natural air convective cooling

表2 单电池各种放电倍率下的温升最大差值Table 2 Maximum temperature increasing difference value of single battery under different discharge rates

2.3并联电池温升

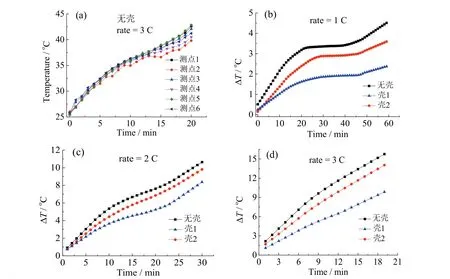

自然对流条件下,4个电池并联在3 C放电倍率下无壳的温度变化如图5a所示,可以看出,到电池放电截止,温度最高的位置依然处在电池正极附近,下文中并联电池的温升均采用此处温度。自然对流条件下,并联电池以1 C、2 C、3 C倍率放电条件下的温升结果分别如图5b、图5c、图5d所示,可以看出,加上外壳后电池的温升能够得到一定控制。与无壳时对比,3 C倍率放电条件下,电池嵌套外壳温升最大值有明显下降,嵌套壳1和壳2分别下降了6℃和2℃,壳1效果更好的主要原因是散热面积更大,能够更快地将电池的热量散出。

图5 自然对流条件下并联电池3 C放电温度变化曲线以及并联电池不同放电倍率下加壳与无壳的温升曲线Fig.5 Temperature change curve and temperature rise curve of parallel batteries with or without shell under different discharge rates under natural air convective cooling

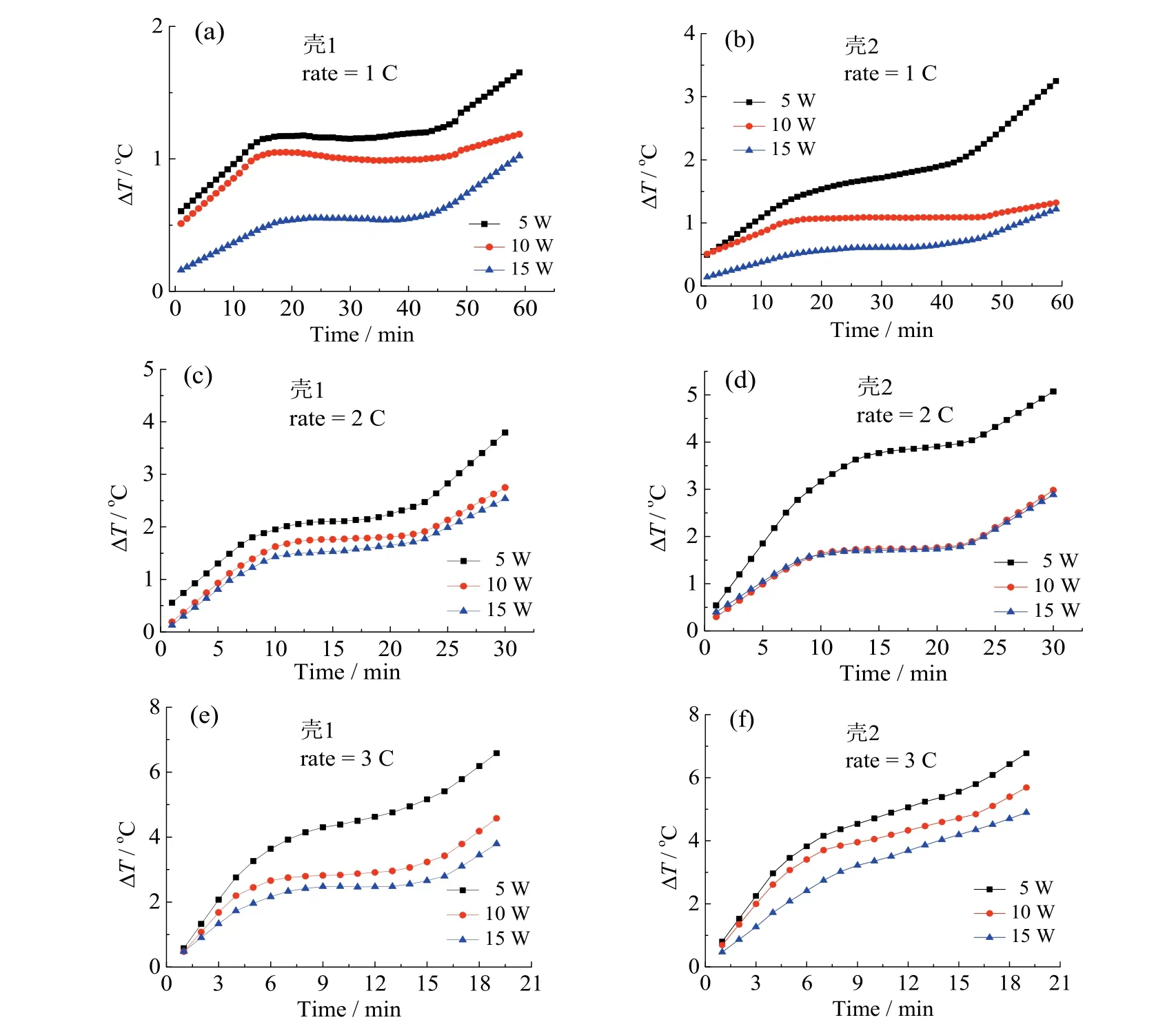

不同放电倍率下,并联电池嵌套壳1和壳2在不同通风功率下的温升结果见图6。从图中可以看出,通风后电池的温升降低明显,且随着轴流风机通风功率增加,通风量增大,电池的温升随之下降;在通风条件下,电池在1 C、2 C、3 C放电倍率下的温升最大差值均不超过10℃,在室温条件下,电池可以处在最佳工作温度范围内。对比图6可以看出,嵌套壳1的散热效果更好,这是由于壳1的翅片状结构与空气的接触面积更大,使得热量散失的速度更快。

图6 并联电池加壳通风温升曲线Fig.6 Temperature rise curve of parallel batteries with shell under forced air convective cooling

2.4放电不均衡情况下电池间温差

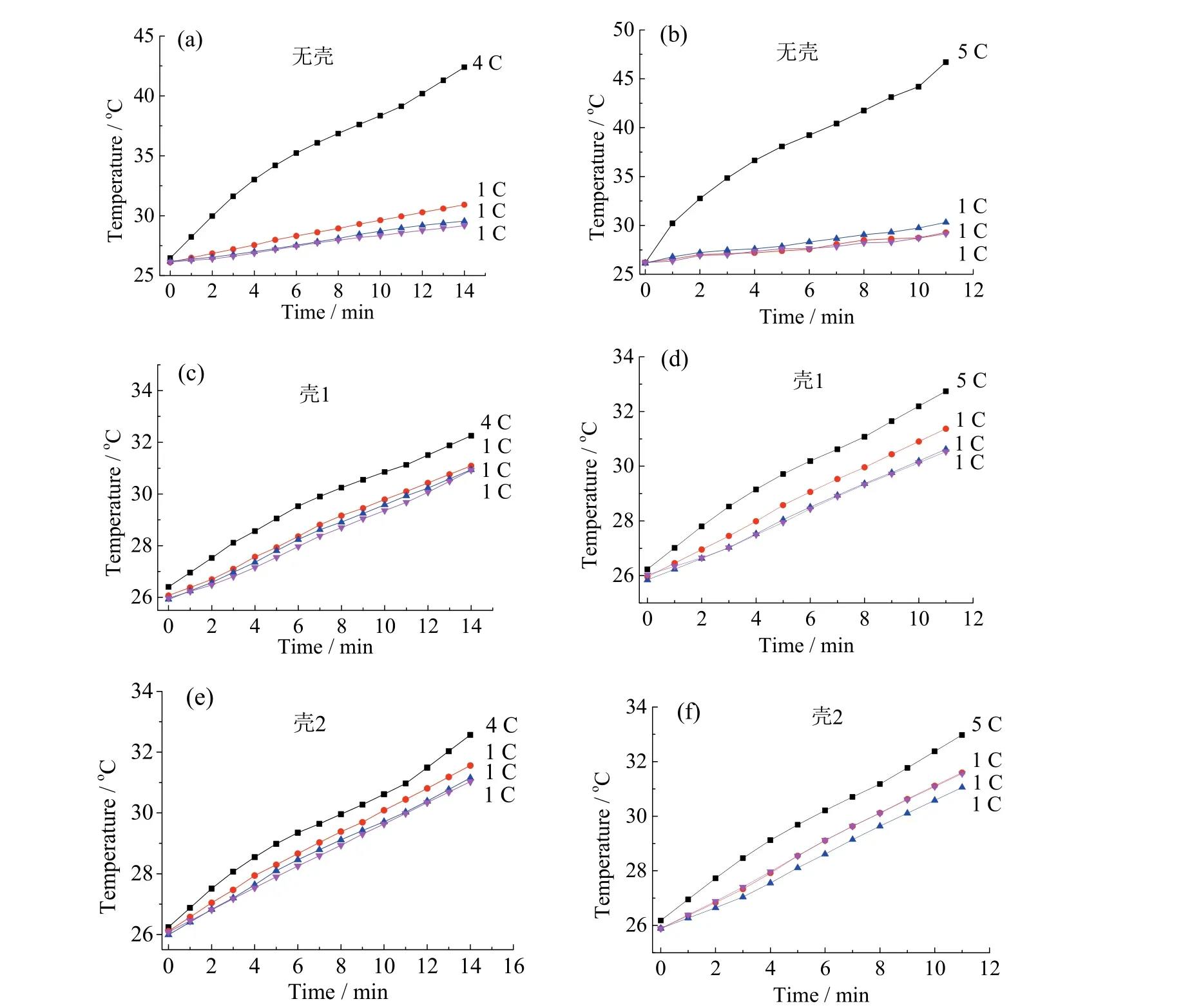

以高倍率放电电池放电截止时间为测试终止时间,无壳4个电池放电倍率分别为(1)4 C、1 C、1 C、1 C和(2)5 C、1 C、1 C、1 C两种放电不均衡情况下的温度变化结果见图7a和图7b。从图中可以看出,无壳时,由于电池间热量交换有限,电池之间的最大温差比较大,放电截止时分别达到了13.7℃和17.6℃,且4 C、5 C放电的单体电池温度升高明显,最高温度均超过了40℃。电池嵌套壳1时相应的结果见图7c、图7d。从图中可以看出,嵌套外壳1后,由于外壳的导热作用,可以将高倍率放电的电池产生的热量迅速传递给低放电倍率的电池,使得相邻电池间的最大温差减小,放电截止时电池间最大温差均控制在2.5℃以内,分别为1.5℃和2.3℃,且电池的最高温度也控制在40℃以内,分别为31.3℃和32.97℃。图7e、图7f分别示出了电池嵌套壳2时相应的结果。可以看出,嵌套外壳2后,放电截止时电池间最大温差均控制在2.5℃以内,分别为1.6℃和2.2℃,同时嵌套外壳2后的最高温度分别为32.8℃和33.3℃。从实验结果可以看出,与无嵌套外壳相比,嵌套外壳电池间的最大温差可以降低10℃以上。

图7 放电不均衡情况下的温度变化曲线Fig.7 Temperature change curve of nonequilibrium discharge system

3 结 论

本文将电池嵌套方形金属外壳的方式应用到圆柱形锂离子电池热管理中。对比了单体电池无壳、嵌套不同外壳情况下的温升;电池并联无壳、嵌套不同外壳以及自然对流和不同通风功率下强制风冷时的温升情况;同时对电池放电不均衡情况下嵌套外壳对减小电池间温差的效果进行了检验。

自然对流条件下:单体电池嵌套外壳的方式能够降低电池的最大温升,尤其是大倍率放电情况下,最大温升降低明显;单体电池5 C放电时,相对于无壳情况,嵌套情况下的最大温升降低近10℃,降温比例达到42%,但是最高温度略高于锂离子电池最佳工作温度,在低于5 C放电条件下,电池的最高温度均在最佳工作范围内;电池并联情况下,嵌套外壳同样能够将电池的最大温升减小。强制风冷情况下,嵌套不同外壳时电池的最大温升均有明显降低。自然对流条件下,对于电池产热不均的情况,加壳可将单体电池间的最大温差减小,使电池间的温度更趋于一致。

[1]LINDEN D, REDDY T B.Handbook of batteries[M].3rd ed.New York: McGraw-Hill, 2001.

[2]RAO Z H, WANG S F.A review of power battery thermal energy management[J].Renewable and sustainable energy reviews, 2011, 15(9): 4554-4571.DOI: 10.1016/j.rser.2011.07.096.

[3]TODD M.BANDHAUER, SRINIVAS GARIMELLA,THOMAS F.FULLER.A critical review of thermal iss ues in lithium-ion batteries[J].J.Electrochem.Soc, 201 1, 158(3): 1-25.doi:10.1149/1.3515880.http://jes.ecsdl.or g/content/158/3/R1

[4]WANG J, LIU P, HICKS-GARNER J, et al.Cycle-life model for graphite-LiFePO4cells[J].Journal of power sources,2011,196(8):3942-3948.DOI:10.1016/j.jpowsour.2010.11.134.

[5]SARRE G, BLANCHARD P, BROUSSELY M.Aging of lithium-ion batteries[J].Journal of power sources, 2004,127(1/2): 65-71.DOI: 10.1016/j.jpowsour.2003.09.008.

[6]PESARAN A A.Battery thermal models for hybrid vehicle simulations[J].Journal of power sources, 2002,110(2): 377-382.DOI: 10.1016/S0378-7753(02)00200-8.

[7]BITSCHE O, GUTMANN G.Systems for hybrid cars[J].Journal of power sources, 2004, 127(1/2): 8-15.DOI:10.1016/j.jpowsour.2003.09.003.

[8]KHATEEB S A, AMIRUDDIN S, FARID M, et al.Thermal management of Li-ion battery with phase change material for electric scooters: experimental validation[J].Journal of power sources, 2005, 142(1/2):345-353.DOI: 10.1016/j.jpowsour.2004.09.033.

[9]SABBAH R, KIZILEL R, SELMAN J R, et al.Active(air-cooled)vs.passive(phase change material)thermal management of high power lithium-ion packs: limitation of temperature rise and uniformity of temperature distribution[J].Journal of power sources, 2008, 182(2):630-638.DOI: 10.1016/j.jpowsour.2008.03.082.

[10]彭影, 黄瑞, 俞小莉, 等.电动汽车锂离子动力电池冷却方案的对比研究[J].机电工程, 2015, 32(4):537-543.DOI: 10.3969/j.issn.1001-4551.2015.04.020.

[11]MILLS A, AL-HALLAJ S.Simulation of passive thermal management system for lithium-ion battery packs[J].Journal of power sources, 2005, 141(2):307-315.DOI: 10.1016/j.jpowsour.2004.09.025.

[12]LI W Q, QU Z G, He Y L, et al.Experimental study of a passive thermal management system for high-powered lithium ion batteries using porous metal foam saturated with phase change materials[J].Journal of power sources, 2014, 255: 9-15.DOI: 10.1016/j.jpowsour.2014.01.006.

[13]LING Z Y, WANG F X, FANG X M, et al.A hybrid thermal management system for lithium ion batteries combining phase change materials with forced-air cooling[J].Applied energy, 2015, 148: 403-409.DOI:10.1016/j.apenergy.2015.03.080.

[14]XU X M, HE R.Review on the heat dissipation performance of battery pack with different structures and operation conditions[J].Renewable and sustainable energy reviews, 2014, 29: 310-315.DOI: 10.1016/j.rser.2013.08.057.

[15]LI X S, HE F, MA L.Thermal management of cylindrical batteries investigated using wind tunnel testing and computational fluid dynamics simulation[J].Journal of power sources, 2013, 238: 395-402.DOI: 10.1016/ j.jpowsour.2013.04.073.

[16]WANG T, Tseng K J, ZHAO J Y, et al.Thermal investigation of lithium-ion battery module with different cell arrangement structures and forced air-cooling strategies[J].Applied energy, 2014, 134: 229-238.DOI:10.1016/j.apenergy.2014.08.013.

[17]WANG T, TSENG K J, ZHAO J Y.Development of efficient air-cooling strategies for lithium-ion battery module based on empirical heat source model[J].Applied thermal engineering, 2015, 90: 521-529.DOI:10.1016/j.applthermaleng.2015.07.033.

[18]YANG N X, ZHANG X W, LI G J, et al.Assessment of the forced air-cooling performance for cylindrical lithium-ion battery packs: a comparative analysis between aligned and staggered cell arrangements[J].Applied thermal engineering, 2015, 80: 55-65.DOI:10.1016/j.applthermaleng.2015.01.049.

[19]HE F, MA L.Thermal management of batteries employing active temperature control and reciprocating cooling flow[J].International journal of heat and mass transfer, 2015, 83: 164-172.DOI: 10.1016/j.ijheatmasstransfer.2014.11.079.

[20]ZHAO J T, RAO Z H, HUO Y T, et al.Thermal management of cylindrical power battery module for extending the life of new energy electric vehicles[J].Applied thermal engineering, 2015, 85: 33-43.DOI:10.1016/j.applthermaleng.2015.04.012.

[21]PARK H.A design of air flow configuration for cooling lithium ion battery in hybrid electric vehicles[J].Journal of power sources, 2013, 239: 30-36.DOI: 10.1016/ j.jpowsour.2013.03.102.

[22]WU M S, LIU K H, WANG Y Y, et al.Heat dissipation design for lithium-ion batteries[J].Journal of power sources, 2002, 109(1): 160-166.DOI:10.1016/S0378-7753(02)00048-4.

[23]张志杰, 李茂德.锂离子电池内阻变化对电池温升影响分析[J].电源技术, 2010, 34(2): 128-130.DOI:10.3969/j.issn.1002-087X.2010.02.011.

Experimental Investigation on Thermal Management of Cylindrical Lithium-Ion Battery

LI Zhi-bin1,2,3,4, CEN Ji-wen1,2,3, PENG Peng1,2,3, JIANG Fang-ming1,2,3

(1.Guangzhou Institute of Energy Conversion, Chinese Academy of Sciences, Guangzhou 510640, China;2.Key Laboratory of Renewable Energy, Chinese Academy of Sciences, Guangzhou 510640, China;3.Guangdong Provincial Key Laboratory of New and Renewable Energy Research and Development, Guangzhou 510640, China;4.University of Chinese Academy of Sciences, Beijing 100049, China)

It is necessary to implement effective thermal management strategies to keep the Li-ion batteries work at a desirable temperature or within a temperature range, and thus to guarantee its high efficiency, reliable safety and long lifetime.In this paper, a prismatic metal shell was designed for the cylindrical Li-ion batteries to enhance the heat dissipation and facilitate the heat exchange between neighboring batteries.Experiments were carried out to compare the temperature rise of a single battery or a small group of parallel-connected batteries with or without metal shells assembled under natural or forced air convective cooling conditions at various discharge rates.It was found that heat dissipation of the shelled battery(or small group)was improved greatly.In addition, batteries in a small parallel-connected group were designed to discharge at different rates to record the temperature variation.The result showed that the maximum temperature difference between shelled single cells could be reduced by more than 10oC under natural convection cooling condition.

lithium-ion battery; thermal management; metal shell; heat dissipation

TK02;TM912

A

10.3969/j.issn.2095-560X.2016.04.007

2095-560X(2016)04-0305-07

2016-06-14

2016-06-28

广东省自然科学基金-重大基础研究培育(2015A030308019);广东省新能源和可再生能源研究开发与应用重点实验室基金(Y607jg1001);广州市科技计划项目(2014J4100217)

岑继文,E-mail:cenjw@ms.giec.ac.cn;蒋方明,E-mail:jiangfm@ms.giec.ac.cn

李志斌(1990-),男,硕士研究生,主要从事锂离子电池热管理研究。

岑继文(1979-),男,博士,副研究员,硕士生导师,主要从事微推进系统、CO2热泵以及电子冷却等研发工作。

蒋方明(1973-),男,博士,研究员,博士生导师,中国科学院广州能源研究所先进能源系统实验室主任。2001年博士毕业后曾先后工作于德国的IMM公司、葡萄牙的阿维诺(Aveiro)大学、美国的宾州州立大学,2011年4月获中国科学院“百人计划”引进海外杰出人才择优支持。目前主要从事电化学能量/动力系统、增强型地热系统、微热流体系统、燃料电池水、热管理,以及高效节能技术/产品等研发工作。