石碌铁矿炮孔破坏原因及应对措施

2016-09-26郭雄

郭 雄

(金诚信矿业管理股份有限公司, 北京 100089)

石碌铁矿炮孔破坏原因及应对措施

郭雄

(金诚信矿业管理股份有限公司,北京100089)

石碌铁矿挂帮矿采用中深孔爆破,施工困难,炮孔合格率低,通过对地质条件、爆破震动等的分析,将炮孔破坏原因分为炮孔堵塞、炮孔错动、孔口闭塞、炮孔变形4种类型,其所占比例分别为75%、12%、8%和5%。针对上述原因,提出了加强巷道支护、地压管理、缩短炮孔放置时间、进行微差爆破和改善爆破参数等措施,很大程度上改善了石碌铁矿炮孔破坏严重的局面,对国内类似矿山有重要的借鉴意义。

无底柱分段崩落法;炮孔破坏;微差爆破

0 引 言

海南矿业石碌铁矿是我国铁矿石的重要基地之一,曾以矿石品位高闻名国内,目前其正处于露天转地下的过渡阶段。其北一采区为一座露天生产采场,目前正处于露天开采末期,为了实现矿山的可持续发展,合理开发利用矿产资源,海南矿业股份公司已着手对露天挂帮矿及深部矿体进行资源回收。露天开采期间的生产能力为400万t/a,转入地下开采后,前期挂帮矿量的生产能力为140万t/a,到0 m中段以下,地下生产能力达到260万t/a。

目前挂帮矿正处于试生产的探索阶段,自2014年5月正式开始北一东挂帮矿开采,采用无底柱分段崩落法,结构参数为15 m×18 m(分段高度×进路间距),共划分为60,45,30,15,0 m五个分段。目前,60,45 m两个分段已回采结束,30,15 m两分段正在回采。

通过对石碌铁矿挂帮矿一年多回采的调查分析,爆破问题较多,悬顶、隔墙、过挤压现象严重。由于本身地质条件及露天爆破影响,挂帮矿矿体破碎,节理裂隙发育,导致中深孔施工困难,卡钻现象严重,且成孔质量较差,经常发生堵孔、错孔情况。通过对30 m分层480个中深孔的检查,发现不合格炮孔占到总数的21.5%。其中距眉线口最近一排的中深孔破坏率高达32.5%,其他排位中深孔破坏率为18.8%。由于中深孔破坏率高,导致装药困难,装药量达不到设计数量,易发生悬顶、隔墙现象,大块率也随之提高,使企业面临严峻的安全形势以及巨大的经济损失。有时为保证爆破质量,不得不两排同时起爆,造成矿石损失率增大;或者被动提高被破坏中深孔的装药量,但往往又会造成爆破后眉线的破坏,影响后续中深孔质量和正常爆破,形成恶性循环。

1 炮孔破坏原因分析

根据对现场炮孔的检查发现,炮孔破坏主要有炮孔堵塞、炮孔错动、孔口闭塞、炮孔变形4种类型,其所占比例分别为75%、12%、8%和5%。

1.1炮孔破坏形式

(1) 炮孔堵塞:炮孔孔壁在围岩压力及爆破冲击的作用下破坏、变形或崩塌而造成炮孔局部或整体被碎石、碎渣堵塞。

(2) 炮孔错动:炮孔在爆破震动及地压的作用下部分矿岩产生剪切变形和位移,使炮孔在轴线方向上沿断层面、节理裂隙面或矿岩交界面产生移动错位。

(3) 炮孔变形:由于地压和水的作用,造成炮孔形状改变。

(4) 孔口闭塞:由于爆破振动,特别是前排爆破造成的孔口被崩碎岩石闭塞或破坏。

(5) 孔口破坏:前排炮孔爆破时,由于孔口装药过度集中,造成眉线垮落,带落及掩埋部分后排炮孔[4]。

1.2炮孔破坏原因

(1) 围岩稳定性差,节理裂隙发育。受海南气候和长期露天大爆破影响,石碌铁矿挂帮矿矿岩稳定性较差,破碎带分布广泛。在爆破前,通过对石碌铁矿挂帮矿各分层中深孔的质检数据和地质信息分析发现,在矿岩稳固区域,炮孔合格率为96.8%,而在矿岩破碎区域,炮孔合格率仅为88.5%。

(2) 爆破冲击影响。通过对炮孔破坏分析可知,炮孔堵塞是炮孔破坏的最主要形式。而通过技术人员现场的长期跟踪发现,爆破后特别是距眉线口最近一排炮孔破坏率明显提高,详细数据见表1。频繁的中深孔爆破产生的应力波及爆破地震波对炮孔持续破坏。爆破越频繁,炮孔越易发生持续作用破坏。

表1 爆破前后距眉线首排炮孔质量统计

(3) 开采地压和炮孔放置时间对炮孔质量造成的影响。石碌铁矿挂帮矿回采时间不长,地压管理相对滞后和薄弱。由于地质条件、剔除废石柱及悬顶现象等导致回采顺序的改变,造成采空区不连续、压力集中现象,同时未及时采取相应措施处理应力集中造成的破坏。由于分段和矿块回采未按照设计的合理顺序开采,很多相邻进路无法协同退采,卸压不充分使得挂帮矿地压过大。超负荷地压持续作用下,引起巷道壁和炮孔壁的塑性变形,造成炮孔的变形损坏,而且炮孔放置时间越长,受到的破坏频次越多越容易破坏。

2 主要技术措施

结合石碌铁矿挂帮矿开采中造成炮孔破坏的类型和形成原因,分别从事前预防和事后补救2个角度进行试验和分析,提出解决炮孔破坏问题的有效方法。

(1) 补孔。在每排爆破前,组织人员对本排炮孔进行探测,检验其有无破坏炮孔。先使用细橡胶管进行孔深探测和炮孔疏通,对炮孔破坏严重的,则使用装药管(粗橡胶管)配合高压风进行炮孔吹洗。若炮孔仍有问题,由技术人员上图观察、讨论后决定本排炮孔能否爆破,若本排炮孔不能爆破,则选择合适位置进行补孔作业。

(2) 加强巷道支护。无底柱分段崩落法是在回采巷道内进行凿岩、崩矿及出矿的一种高效采矿方法[5]。回采巷道的质量直接影响了矿石的回采。巷道掘进施工严格按照设计和规范进行,推行光面爆破,减少对巷道帮壁的破坏,保证巷道稳定性,减少因超、欠挖造成的应力集中,可以降低炮孔破坏的几率。

(3) 加强地压管理。在收集和分析矿区的地压显现情况的基础上,对其时空演化规律进行研究,有针对性的加强矿山的地压管理;发现并及时处理悬顶、剔除的废石柱等造成的空区不连续和回采中断,合理安排回采顺序,降低地压异常波动频次,达到合理控制地压开采的目的。

(4) 缩短炮孔放置时间。炮孔放置时间过长,受应力扰动的次数越多,炮孔破坏的可能性和程度就越大,因此应尽可能缩短炮孔存在时间。通过对采场回采顺序的把握和回采计划的研究,尽量减少炮孔凿岩和炮孔装药爆破之间的时间间隔。统计数据表明,炮孔存在时间在3个月以内时,炮孔质量明显提高。

(5) 推广微差爆破。采场爆破是石碌铁矿挂帮矿炮孔破坏的重要原因,针对这种情况,进行同排微差爆破试验,可以有效降低同段最大起爆药量,从而降低爆破震动。

(6) 优化爆破参数。为降低爆破后对后续炮孔的影响,保证爆破质量,石碌铁矿对爆破参数进行了优化。具体措施有:临近切割槽的前两排炮孔各自增加加强排,崩矿步距增大至3 m,正常炮孔崩矿步距调整为2.2 m;同时严格控制每孔装药量,严格按照设计进行炮孔填塞;采用孔底起爆等。

3 优化效果

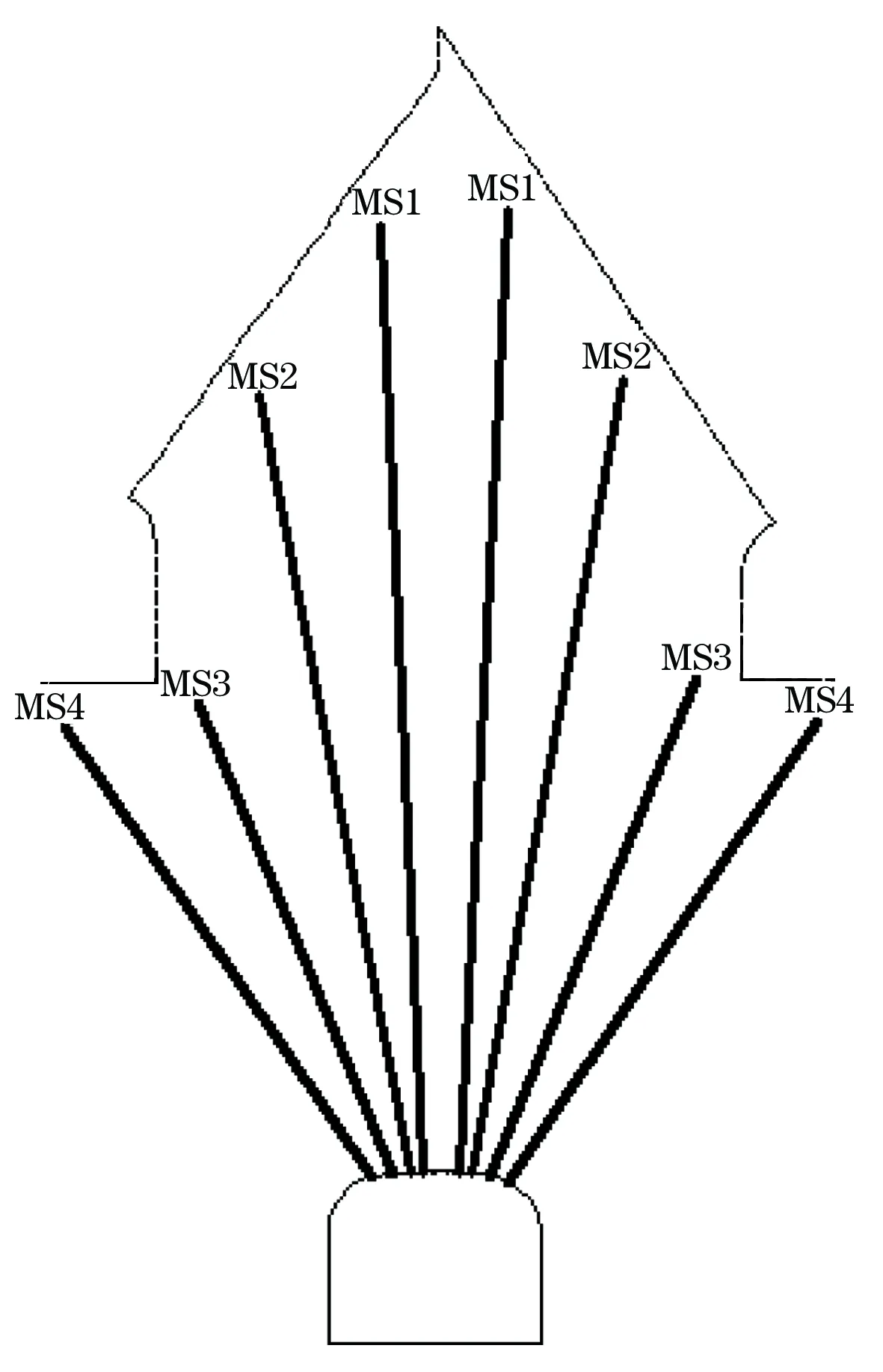

在石碌铁矿挂帮矿进行了同排微差爆破试验,通过区分毫秒导爆管雷管的段位实现同排由中间孔向两侧孔依次起爆,将原来的同排同时起爆方式改为同排各孔间采用不同段别的微差爆破,即孔间微差爆破,如图1所示。

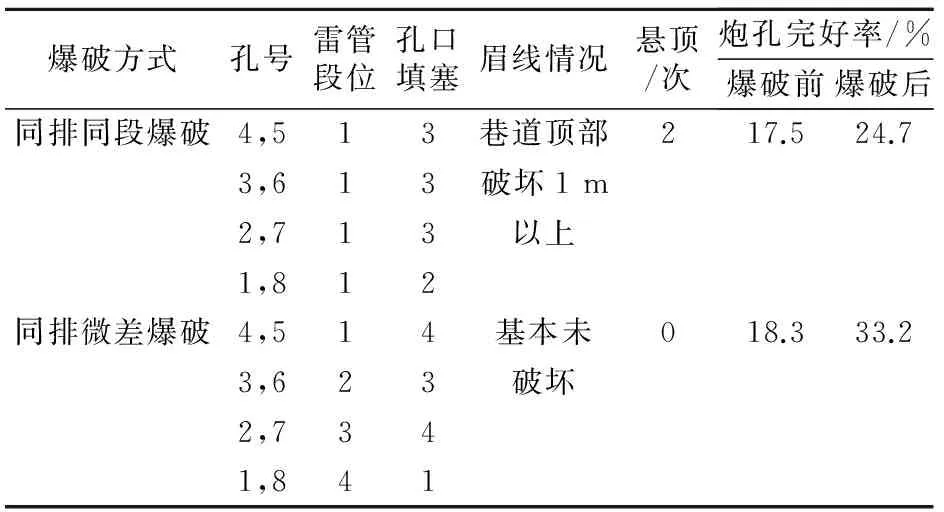

在试验与应用中所取微差间隔时间为25 ms。通过微差爆破,弥补了同排同段爆破的不足,充分利用爆破能量,取得了较好的爆破效果。由表2可知,眉线破坏率明显降低,实验过程未出现悬顶现象,炮孔完好率提升至33.2%,采用孔间微差爆破装药量大幅度减少,爆破造成的冲击波及地震波也相应降低,使爆破能量充分利用, 减轻了爆破对炮孔的破坏。

图1 同排微差爆破各炮孔分段

爆破方式孔号雷管段位孔口填塞眉线情况悬顶/次炮孔完好率/%爆破前爆破后同排同段爆破4,513巷道顶部217.524.73,613破坏1m2,713以上1,812同排微差爆破4,514基本未018.333.23,623破坏2,7341,841

4 结 论

由于石碌铁矿露天爆破影响,以及挂帮矿矿体破碎、节理裂隙发育等地质条件因素,导致中深孔施工困难,同时开采过程中炮孔破坏严重,对爆回采放矿造成了很大影响。矿山针对围岩稳定性差、节理裂隙发育,以及开采地压和炮孔放置时间对炮孔质量造成影响,采取了补孔、加强巷道支护、加强地压管理、缩短炮孔放置时间等处理措施,并对同排微差爆破进行了实验,优化了落矿工艺,将临近切割槽的前两排炮孔各自增加加强排,崩矿步距增大至3 m,正常炮孔崩矿步距调整为2.2 m,采用孔底起爆等措施。最终,眉线破坏率明显降低,实验过程未出现悬顶现象,炮孔完好率提升至33.2%,炮孔质量有了较大改善。

[1]吴维成,吴昌晓.大浞河铁矿地下开采应对炮孔破坏的实践[J].有色金属:矿山部分,2010(1):67 ̄79.

[2]朱强,陈星明,孙文勇,等.大顶山矿区炮孔变形破坏原因及应对措施[J].中国矿业,2015:78 ̄82.

[3]宋卫东,梅林芳,谭玉叶,等.大间距无底柱分段崩落法采场地压变化规律研究[J].金属矿山,2008(8):13 ̄16.

2016 ̄04 ̄12)

郭雄(1983-),男,湖南湘阴人,采矿工程师,主要从事金属矿山井下现场技术和管理,Email:love.133@163.com。