一种新型受热面飞灰颗粒的沉积特性

2016-09-26李金波王沛丽程林

李金波,王沛丽,程林

一种新型受热面飞灰颗粒的沉积特性

李金波,王沛丽,程林

(山东大学热科学与工程研究中心,山东 济南 250061)

以一种余热锅炉中新型的受热面为研究对象,采用实验研究和数值模拟的方法研究其飞灰沉积特性。建立了菱形受热面飞灰颗粒的沉积模型,对飞灰颗粒的反弹、黏附及脱落过程进行预测,并与叉排管束和顺排管束的含灰烟气流的速度场、温度场和飞灰颗粒沉积率进行比较。结果表明,菱形受热面在换热和飞灰沉积方面优势明显。沉积主要集中于受热面左上部,颗粒由于惯性碰撞在迎风侧沉积。相同速度下,随颗粒粒径增加沉积率先增大后减小,在3 m·s-1的烟气流速下颗粒直径为5 μm时飞灰颗粒沉积率最高,为9.49%。保持粒径不变,随速度增大沉积率逐渐降低。

飞灰沉积;受热面;模型;数值模拟;实验验证

引 言

受热面积灰结渣是锅炉普遍存在的现象,受热面灰污可使锅炉传热效率下降10%~20%[1]。这些问题轻则会弱化传热,降低锅炉的热效率,重则会导致机组降负荷运行。因此,研究受热面积灰对锅炉的安全经济运行具有重要意义。

对于低温余热锅炉,烟气温度一般低于飞灰熔点,受热面积灰主要为松散性积灰。积灰形式主要有涡流沉积、扩散沉积、热泳力碰撞沉积、惯性碰撞沉积等[2]。当飞灰颗粒粒径大于10 μm时,颗粒输运主要靠惯性力的作用。因此,在这些沉积机制中惯性沉积是最主要的沉积方式。目前,对于余热锅炉受热面气固两相流及颗粒沉积的研究主要有实验研究和数值模拟两种方法。刘博等[3]采用实验方法研究余热锅炉对流区受热面积灰的特性,分析了浓度、风速、灰样特性和管束特性对余热锅炉积灰的影响规律。裴炜等[4]通过实验研究锅炉管内腐蚀结垢的机理,分析了结垢的影响因素。Manickam等[5]对带有辐射室和对流区的冶炼余热锅炉模型进行数值模拟,得到了烟气的温度场和流场分布,并结合颗粒黏结性随温度的变化规律分析了发生积灰的可能性。周翼等[6]对水泥窑窑头余热锅炉内颗粒撞击顺列光管进行数值模拟,研究不同横纵向间距、管束直径及颗粒入口速度等因素对飞灰颗粒撞击管束行为的影响,得出了飞灰颗粒横掠顺列光管管束的运动规律。潘亚娣等[7]根据锅炉烟道内颗粒沉积的实际状况,基于沉积体的散体力学性能和凹凸表面特征研究颗粒与沉积体之间的惯性碰撞沉积机制,提出了临界黏附角和临界反弹速度准则,并以铜粒子碰撞沉积体为对象进行算例分析,模型预测与实验结果基本一致。吕太等[8]基于电厂75 t·h-1秸秆锅炉过热器的积灰问题进行数值模拟,通过对不同标高下的速度云图、压力系数和速度矢量图分析得出过热器管段积灰的规律,同时根据数值模拟的结果对吹灰器进行了改造。

在常见余热锅炉中,受热面管束的布置方式通常为顺排和叉排。顺排受热面换热管排列均匀,可明显减少颗粒沉积,但换热效率较低;叉排受热面换热管交叉布置,换热效率提高,但飞灰沉积明显。如何在保证换热效率的同时尽量减少飞灰颗粒的沉积始终是余热锅炉中值得研究的一个问题。

本工作以一种新型受热面为研究对象,应用 CFD商业软件Fluent15.0进行数值模拟,结合实验研究给出了这种新型受热面的传热和飞灰沉积的特性,分析了烟气速度、颗粒直径对沉积分布、沉积率的影响,并与顺排管束和叉排管束的相关结果进行比较。相关结论可为这种新型受热面的运行和推广提供数据支持和有益参考。

1 模型介绍

本课题组以某水泥厂低温余热为热源,在余热锅炉中构建了一组菱形受热面。对应的物理模型和数学模型如下所述。

1.1 物理模型

构建二维菱形受热面模型,换热管24列16排,38 mm×3.5 mm,受热面整体尺寸为长3 m、宽2.5 m,并在受热面区间内加装折流板。为获取管束排列方式改变对换热器飞灰颗粒沉积的影响,选取总受热面积相同的顺排受热面和叉排受热面进行对比研究。顺排受热面和叉排受热面均由10排38列38 mm×3.5 mm换热管组成,其尺寸见表1,排布方式如图1所示。

表1 受热面结构参数 Table 1 Structural parameters of heat transfer surface

1.2 气相模型

利用Fluent软件对管外烟气流场进行二维定常模拟。在模拟过程中烟气的压力、温度、速度等都随时间与空间变化。流体流动遵循物理守恒定律,基本的守恒定律包括质量守恒定律、能量守恒定律和动量守恒定律。

本工作数值模拟通用控制方程为式(1)[9]

式中,为速度矢量。代表不同变量时,该控制方程可以表示连续性方程、动量方程、能量方程,扩散系数和源项S也对应各自方程中的值[10-11]。

根据实验所测结果,该受热面入口烟气速度范围为3~7 m·s-1,入口烟温200~300℃,对应Reynolds数范围3488~8424。

同时考虑低Reynolds数特点和颗粒随管壁近壁面涡流脱落的运动和黏附沉积,本工作采用标准-模型进行运算,控制方程如下。

湍流动能方程的输运方程

扩散方程的输运方程:

1.3 颗粒相模型

本工作采用Lagrange跟踪方法,结合颗粒受力方程预测颗粒相运动。在Lagrange坐标系下,追踪与烟气一同进入余热锅炉的飞灰粒子,通过求解一系列有关粒子速度和位置的常微分方程得到每个粒子自进入求解区域开始的瞬时参数,进而得到粒子的运动轨迹。数值模拟仅考虑连续相气体的湍流特征对飞灰粒子的运动影响[12-13]。

粒子运动的控制方程如式(4)所示

其中,D(-p)为作用于颗粒的拖曳力

式中,和p分别为流体和颗粒的运动速度,p为颗粒直径,D为非线性曳力系数,B和L分别为作用于颗粒的布朗力和Staffman升力,TH为热泳力[14-15]。

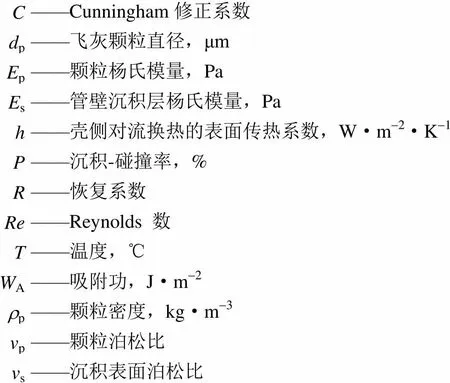

根据实验所测结果,余热锅炉烟气内所含飞灰颗粒直径分布为1~20 μm。对于此种颗粒粒径,作用于颗粒的拖曳力是颗粒受力和运动分析中最重要的力。对于亚微米级粒子(1 μm 1.4 颗粒沉积和脱附模型 当颗粒运动至沉积表面时,需要判定颗粒能否沉积,一般有两种判定方式:第一,当颗粒与沉积表面发生碰撞,计算颗粒碰撞前后及瞬间的状态变化情况,利用能量和动量守恒定律判定颗粒能否沉积于表面;第二,颗粒是否沉积于表面取决于颗粒和沉积表面的有效黏性参数,该方法仅考虑颗粒和沉积表面的温度、颗粒成分等几个特定的物性参数,不考虑其他因素的影响,多用于判定黏附性积灰。 本工作所研究的菱形受热面温度工况较低(≤ 300℃),基于水泥行业烟气成分判断黏附性积灰产生条件需满足温度高于579℃,因此对该受热面的颗粒沉积分析应采用基于动量和能量守恒的第一种判定方法[16-17]。 Brach等[18]采用临界速度cr作为判断标准,当与壁面发生碰撞的颗粒法向速度小于cr时认为颗粒发生沉积。cr的计算公式为[19-20] 其中,为有效刚度,计算公式为 式中,为恢复系数,s为沉积表面泊松比,p为沉积颗粒泊松比,s和p分别为沉积表面和沉积颗粒的杨氏模量。 颗粒的脱附模型同样采用第一种方法,用临界壁面剪切速度τc作为脱附条件,当壁面附近气体的摩擦速度w>τc时颗粒将发生脱离。τc的计算公式为 式中,A为吸附功,为复合杨氏模量。 流体壁面摩擦速度w可由式(12)计算: 式中,为流体运动黏度,·Ñ为流体沿壁面外法线方向的速度梯度。 对于300℃的烟气,上式中各个符号的取值见表2[19-21]。 表2 飞灰颗粒沉积、脱附模型物理量参数 Table 2 Physical properties of deposition model 2 模型求解 2.1 求解方法、网格划分及独立性验证 将受热面三维模型与二维模型模拟结果进行对比,其轴向温度、压力、流速误差分别为0.3%、0.1%、1.4%,可以忽略不计。因此,本工作从三维到二维简化的假设是成立的。本工作根据菱形换热器实际尺寸建立二维求解模型,由ICEM绘制网格,计算网格如图2所示。 为了分析菱形受热面中不同位置飞灰颗粒沉积情况,在换热面积近似相等的前提下将受热面模型分为9个区域,如图2所示。为保证准确观测到管壁附近飞灰颗粒的碰撞、黏附和脱离运动,基于标准-模型,在近壁面区域,保证y<5,同时管壁边界层网格设定为20层。考察不同网格划分尺度(网格数分别为360141、664048、1025845、1372680、1753342个)对数值计算的影响,平均表面传热系数及出口温度结果如图3所示。 受热面表面传热系数计算如下 式中,为经过换热管后烟气放出热量;avg为受热面烟气平均温度;wall为换热管壁温度;为换热管表面积,π,为管径,基于Fluent 软件默认纵向长度采用单位长度,因此默认为单位长度1。后两者相比偏差较小,计算结果基本吻合,因此综合考虑,选用网格数为1372680个作为计算网格数。计算采用二维非稳态模型、二阶迎风算法。为保证换热器进、出口烟气稳定流动,在进、出口各自留有10倍以上管径的距离。 离散相颗粒湍流离散使用随机游走模型(discrete random walk,DRW)进行求解,并开启随机涡流项[22]。计算分两个阶段进行,首先是菱形换热器气相连续流动,待收敛后加载飞灰粒子。根据实验测得余热锅炉烟气飞灰质量流量,在入口处共加入600000个飞灰颗粒,多次加入。分别对同一速度下粒径为1、3、5、7、10、20 μm的颗粒进行6种工况的模拟。为模拟背风侧涡流脱落对颗粒运动和沉积的影响,基于烟气流动速度3~7 m·s-1,将涡流时间步长设为2.5×10-4s,以保证在每个涡流脱落的时间段内至少有50个时间步长[23]。对于每个飞灰颗粒,从其进入换热区域到离开的整个时间段内都被追踪和计算。当颗粒碰撞管壁时,判断颗粒沉积于该管壁、脱附或反弹进入流体,并记录沉积、脱附和反弹的颗粒数。当残差小于1.0×10-6时,认为迭代达到收敛[24]。 2.2 数值模拟方法的实验验证 为验证模型的准确性,本课题组完成了菱形受热面的实验研究。受热面由24件38 mm×3.5 mm 蛇形管管屏和两联箱构成,如图4所示。详细结构参数可见文献[25]。 将菱形换热器实验数据与数值模拟值进行对比。由图5(a)可知,进、出口烟气温差的模拟值与实验值的变化趋势一致,最大偏差为10.71%。偏差在合理的范围内,证明了本工作所采用的数值计算方法的可靠性。存在偏差的主要原因是壳体壁面简化为绝热边界条件,换热管表面简化为恒壁温边界条件,与实际情况有一定的偏差。实际工况中存在散热,所以模拟值比实验值低。 本实验过程中无法直接测量受热面湍流流场的分布特征,因此采用实验获取的受热面进、出口压降反映流场的变化。实验数据与数值分析的结果比较如图5(b)所示。由图可知,实验测得的压降大于模拟值,最大误差为10.31%。这种现象主要是由于实验过程中漏风造成的。因此,可以认为数值模拟中的流场能够反映实际流场的变化。 3 数值模拟及结果分析 根据菱形受热面的实际运行数据,受热面入口设定为速度入口边界,给定质量流量和温度in= 300℃;出口为压力出口边界;换热管表面定义为恒壁温边界,壁面温度wall= 150℃;其他各面定义为不可渗透、无滑移绝热边界条件。以水泥窑低温余热锅炉流体成分为依据,热源为篦冷机冷却熟料所得热空气,所以气相可视为空气介质。在风速为3~7 m·s-1的5种工况下分别对粒径为1、3、5、7、10、20 μm的颗粒进行模拟,并与相同受热面积的顺排和叉排受热面进行对比。 颗粒随烟气流动结果如图6所示。 由图可得,飞灰颗粒在换热管迎风处高速区域(A,B,C)以及换热管背风处低速区域(D,E,F)聚集较为明显。这是由于在迎风面高速区颗粒更加容易摆脱气流的束缚作用,碰撞管壁;管壁背风侧的颗粒密集区域则是受颗粒碰撞、绕流以及该位置较大的涡流的影响。在与图中D、E、F相对应的区域,换热管背风涡流较为明显。由此可见,飞灰颗粒的沉积是由于受热面迎风侧热流带动其碰撞管壁以及背风侧涡流束缚其远离管壁所致。 3.1 菱形受热面不同区域飞灰颗粒沉积分析 为研究飞灰颗粒在菱形受热面不同管排位置处的沉积分布,选取流速为3 m·s-1,p=5 μm的模拟工况进行分析,不同换热区域沉积率如图7所示。由图可知,飞灰粒子在菱形受热面中的沉积呈现不均匀分布,位于左上方的区域1、2、4面积占换热总面积的31.25%,飞灰沉积量占总沉积量的57.60%。这样的分布特征是由于菱形受热面管排纵向、横向间距不同导致的。飞灰粒子沉积集中在一定的位置,可以为受热面清灰带来一定的便利,因此仅在受热面左侧安装相应的清灰装置便可以较好地实现受热面清灰。 图8显示了沿烟气流动方向不同换热区域管排迎风面与背风面颗粒沉积情况。如图所示,区域1换热管迎风面颗粒沉积小于背风面颗粒沉积,除此之外其他区域换热管迎风面颗粒沉积均大于背风面颗粒沉积。 为分析此种现象的原因,给出了菱形受热面速度分布图和不同区域换热管壁处烟气平均速度及飞灰颗粒碰撞管壁数的关系,如图9和图10所示。由图可得,在折流板的扰动作用下,靠近入口处(区域1)烟气流动剧烈,流速大。之后速度分布相对比较均匀。但区域2、3、4、6、9等边界换热区域速度高于中间换热区域。 沉积率定义为颗粒沉积数与总投放颗粒数的比值。沉积-碰撞率定义为颗粒沉积数与碰撞总数的比值,该数据可以反映颗粒碰撞管壁后发生沉积的概率,判定在不同工况、不同位置碰撞次数对沉积率的影响。区域1烟气流动速度与飞灰颗粒管壁碰撞次数远高于其他区域数倍,颗粒由于涡流作用运动至换热管背风侧,同时由于流速较高,其在换热管背风侧出现较多的反弹与碰撞,因此沉积率较高。 不同区域的沉积-碰撞率结果如图11所示。由颗粒沉积率与沉积-碰撞率的关系可得,换热管壁处速度越高,飞灰颗粒摆脱烟气流动束缚碰撞壁面的碰撞次数越高,但沉积-碰撞率越小。因此,烟气流速对飞灰颗粒沉积的影响具有两面性,颗粒沉积于管壁是上述两者共同作用的结果。而就菱形受热面而言,在区域1、2、3、4、6,尤其是区域1,相对于其他区域,烟气流动速度快,碰撞次数高,但颗粒沉积-碰撞率极低(约0.001),因此有效抑制了飞灰在该区域的沉积;同时对于区域5、7、8,尽管飞灰颗粒沉积-碰撞率高,碰撞后沉积的可能性较大,但由于烟气流动速度低(≤1 m·s-1),飞灰颗粒到达该处难以碰撞管壁,同样不利于飞灰沉积。 3.2 相同速度下颗粒粒径对颗粒沉积影响分析 为研究颗粒粒径对沉积率的影响,分析了烟气流速为3 m·s-1,颗粒直径分别为1、3、5、7、10、20 μm这6种粒径下的颗粒扩散与沉积情况,总沉积率如图12所示。 由飞灰颗粒总沉积率线图可得,随颗粒粒径增大,受热面总沉积率呈现先上升后下降的趋势,在p=5 μm时沉积率最高,为9.49%,该结果与Pan等[26]和Han等[23]的结论相一致。分析原因,主要是由于当颗粒粒径较小时颗粒沉积的临界速度较大,颗粒碰撞后沉积-碰撞率较高,但由于小粒径颗粒质量低、惯性低,难以摆脱烟气气流的束缚作用,因此颗粒碰撞管壁的次数低,综合以上原因,则p=1 μm颗粒沉积率低(约6.86%);随颗粒粒径增加,颗粒临界速度有所下降,但颗粒碰撞管壁明显增加,沉积率明显上升;当颗粒粒径过大(>10 μm)时,颗粒极易摆脱烟气流体流动束缚碰撞管壁,但颗粒临界速度下降迅速,颗粒碰撞壁面的垂直速度分量远大于颗粒黏附临界速度,沉积-碰撞率下降迅速,即颗粒碰撞管壁后难以沉积,而是再次反弹进入流场,因此p=20 μm颗粒沉积率最低(约0.16%)。分析管壁迎风、背风侧沉积率柱状图可得,迎风侧与背风侧的沉积率均随颗粒粒径增加呈现先上升后下降的趋势。但是沉积率峰值分别位于3 μm(背风侧)和7 μm(迎风侧)。这是由于,当颗粒粒径较小时,管壁背风侧涡流能够较好地带动颗粒,使颗粒较多地分布于管壁背风侧,并伴随碰撞和沉积,背风侧沉积率峰值出现在小粒径颗粒处;当颗粒粒径增大时,由于颗粒质量增加,惯性增加,背风侧涡流难以带动飞灰颗粒聚集及碰撞沉积,相反颗粒更多地与迎风侧管壁发生碰撞和沉积,因此迎风侧沉积率峰值出现在大粒径颗粒处。 3.3 菱形受热面换热和飞灰颗粒沉积与顺排、错流受热面的对比 图13为不同烟气流速下不同受热面管道排布时壳侧表面传热系数的结果对比。由图可得,随烟气流速增加,换热器壳侧对流换热均有所增强,菱形受热面结构的传热性能高于其余两者。主要原因是菱形布管排布比叉排更加不规律,使得流动扰动剧烈,同时烟气入口处的折流板也进一步增强了扰动。 对于5 μm颗粒,在飞灰颗粒沉积方面,不同换热管排单管沉积率如图14所示。由图可得,随速度升高,叉排、顺排受热面的沉积率先增加后变化缓慢,但菱形受热面的沉积率逐渐降低。这是由于在叉排与顺排受热面中管道排布规则,受热面速度场分布均匀且管排处速度较低,颗粒与管排碰撞次数较低。随烟气流速升高,碰撞次数明显增大,因而沉积率呈现上升趋势。当烟气流速进一步升高时,尽管碰撞次数依旧增大,但多数颗粒在管壁垂直速度分量大于临界沉积速度,沉积-碰撞率下降明显,因此沉积率呈现稳定趋势。对于菱形受热面,由于其管排结构中换热管分布不均匀,内部烟气流场流动速度大,尽管颗粒与管壁碰撞次数较大,但颗粒沉积-碰撞率为5.45%(3 m·s-1)~1.85%(7 m·s-1),因此沉积率低。Han等[23]对于换热管排布对换热及颗粒沉积的影响有如下结论:纵向管间距越大(大于2倍管径)、横向管间距越小(小于2倍管径),对传热越有利,但此种管道排布会造成积灰增加。菱形受热面通过将纵向间距95 mm、横向间距60 mm的顺排受热面的换热管逆时针旋转45°,使其等效纵、横向管间距分别为109.6 mm和 41.8 mm,在结构上明显增加了换热。同时由于折流板及管道排布结构的影响,受热面内烟气流动速度增加,颗粒沉积率与叉排、顺排受热面相比明显降低。 4 结 论 基于本工作相关研究,得到的主要结论如下。 (1)菱形受热面不同区域飞灰粒子的沉积量不同。位于受热面左上部的区域1、2、4受热面积占总受热面积的31.25%,飞灰沉积量占总沉积量的57.60%。管壁迎风侧沉积主要由于惯性碰撞,背风侧沉积主要由于涡流带动作用,迎风侧沉积量明显高于背风侧。 (2)烟气流速决定了颗粒与管壁的碰撞,高速区域管壁颗粒碰撞次数明显高于相同工况下低速区域。飞灰颗粒管壁处沉积-碰撞率与管壁处流速呈负相关关系,流速越高,颗粒碰撞管壁次数越多,沉积-碰撞率越小。因此飞灰粒子的沉积率是颗粒碰撞与沉积共同作用的结果。 (3)飞灰颗粒沉积率与粒径有关。相同温度下,颗粒沉积率随粒径增加呈现先增大后减小的趋势。颗粒粒径过小,则颗粒沉积临界速度高,但颗粒难以摆脱烟气流体束缚;颗粒粒径过大,则颗粒质量大、惯性大,易在烟气带动作用下分离,但沉积临界速度低,沉积-碰撞率低,碰撞后难以沉积。在本工作所做研究范围内,当烟气流速为3 m·s-1、颗粒粒径为5 μm时,飞灰颗粒沉积率最高,为9.49%。 (4)菱形受热面壳侧对流换热的表面传热系数高于叉排和顺排受热面。叉排、顺排受热面沉积率随烟气流速增加呈现先增加后稳定的趋势,菱形受热面沉积率则缓慢减小。叉排、顺排、菱形受热面沉积率的数值依次减小。 符 号 说 明 C——Cunningham修正系数 dp——飞灰颗粒直径,μm Ep——颗粒杨氏模量,Pa Es——管壁沉积层杨氏模量,Pa h——壳侧对流换热的表面传热系数,W·m-2·K-1 P——沉积-碰撞率,% R——恢复系数 Re——Reynolds 数 T——温度,℃ WA——吸附功,J·m-2 rp——颗粒密度,kg·m-3 vp——颗粒泊松比 vs——沉积表面泊松比 References [1] TSAI C J, LIN J S, AGGARWAL S G,. Thermophoretic deposition of particles in laminar and turbulent tube flows[J]. Aerosol Science & Technology, 2003, 38(2): 131-139. [2] KONSTANDOPOULOS A G, ROSNER D E. Inertial effects on thermophoretic transport of small particles to walls with streamwise curvature(Ⅰ): Theory[J]. International Journal of Multiphase Flow, 1996, 22(12): 2317-2327. [3] 刘博, 李辉, 李娜, 等. 余热锅炉对流受热面积灰特性的实验研究[J]. 工程热物理学报, 2013, 34(2): 209-293. [4] 裴炜, 王树众, 佟振霞. 锅炉管内腐蚀结垢过程的实验研究[J]. 热能动力工程, 2011, 26(5): 561-565. [5] MANICKAM M, SCHWARZ M P, PERRY J. CFD modelling of waste heat recovery boiler[J]. Applied Mathematical Modelling, 1998, 22(10): 823-840. [6] 周翼, 吴新, 韩继广. 飞灰颗粒撞击顺列光管管束的数值模拟研究[J]. 南京师范大学学报(工程技术版), 2011, 11(4): 34-39. [7] 潘亚娣, 司风琪, 徐治皋. 电站锅炉受热面灰污沉积模型[J]. 中国电机工程学报, 2010, 30(8): 63-67. [8] 吕太, 王海. 75t/h秸杆锅炉过热器积灰数值模拟的研究实践[J]. 东北电力大学学报, 2011, 31(3): 30-33. [9] 杜文静, 王红福, 袁晓豆, 等. 椭圆管连续螺旋折流板换热器壳侧性能评价及三场协同分析[J]. 化工学报, 2013, 64(4): 1145-1150. [10] 汲水, 杜文静, 王鹏, 等. 交错搭接螺旋折流板换热器壳程流动与传热的场协同分析[J]. 中国电机工程学报, 2011, 31(20): 75-80. [11] 董聪,陈亚平,吴嘉峰, 等. 三分螺旋折流板换热器水-水传热壳侧综合性能[J]. 化工学报, 2012, 63(3): 721-727. [12] 倪建军, 梁钦锋, 代正华, 等. 撞击流气化炉内气固两相流动与颗粒附壁沉积数值模拟[J]. 中国电机工程学报, 2009, 29(2): 69-74. [13] 穆林, 赵亮, 尹洪超. 废液焚烧余热锅炉内气固两相流动与飞灰沉积的数值模拟[J]. 中国电机工程学报, 2012, 32(29): 30-37. [14] LI A, AHMADI G. Dispersion and deposition of spherical particles from point sources in a turbulent channel flow[J]. Aerosol Science & Technology, 1992, 16(4): 209-226. [15] HE C, AHMADI G. Particle deposition with thermophoresis in laminar and turbulent duct flows[J]. Aerosol Science & Technology1998, 29(29): 525-546. [16] 李岷, 刘永春, 何雅儒. 水泥回转窑余热锅炉的积灰特点及其防止[J]. 锅炉制造, 2000, 1(2): 28-29. [17] 赵钦新, 周屈兰, 谭厚章, 等. 余热锅炉研究与设计[M]. 北京: 中国标准出版社, 2010: 474-475. [18] BRACH R M, DUNN P F. A mathematical model of the impact and adhesion of microspheres[J]. Aerosol Sciences & Technology, 1992, 16(1): 51-64. [19] AI W, KUHLMAN J M. Simulation of coal ash particle deposition experiments[J]. Energy & Fuels, 2011, 25(2): 708-718. [20] 童自翔, 何雅玲, 李冬, 等. 应用格子Boltzmann方法研究颗粒横掠管束的沉积过程[J]. 工程热物理学报, 2014, 35(9): 1802-1806. [21] WALSH P M, SAYRE A N, LOEHDEN D O,. Deposition of bituminous coal ash on an isolated heat exchanger tube: effects of coal properties on deposit growth[J]. Progress in Energy & Combustion Science, 1990, 16(4): 327-345. [22] TOMECZEK J, WACLAWIAK K. Two-dimensional modelling of deposits formation on platen superheaters in pulverized coal boilers[J]. Fuel, 2009, 88(8): 1466-1471. [23] HAN H, HE Y L, TAO W Q,. A parameter study of tube bundle heat exchangers for fouling rate reduction[J]. International Journal of Heat & Mass Transfer, 2014, 72(72): 210-221. [24] BOURIS D, KONSTANTINIDIS E, BALABANI S,. Design of a novel, intensified heat exchanger for reduced fouling rates[J]. International Journal of Heat & Mass Transfer, 2005, 48(18): 3817-3832. [25] 杜文静, 王沛丽, 程林. 一种新型受热面传热和流动特性的数值模拟及实验研究[J]. 化工学报, 2015, 66(6): 2070-2075. [26] PAN Y, SI F, XU Z,. An integrated theoretical fouling model for convective heating surfaces in coal-fired boilers[J]. PowderTechnology, 2011, 210(2): 150-156. Characteristics of ash deposition on a novel heat transfer surface LI Jinbo, WANG Peili, CHENG Lin (Center of Thermal Science and Technology, Shandong University, Ji’nan 250061, Shandong, China) A novel structure with rhombus heat transfer surface used in the waste heat boiler was researched. Numerical simulation and experimental investigation were conducted to obtain characteristics of ash distribution and deposition. A deposition model was built to predict the stick, rebound and shedding of an ash particle, and the simulation results were compared with traditional staggered and aligned tubes arrangement. The results indicated that the rhombic surface showed obvious advantages in the heat transfer and ash deposition. The deposits were mainly concentrated on the upper left side. Particle deposited on windward side due to the inertial impaction and on leeward side because of pipe wall vortex. The deposition amount of windward side was higher than that of the leeward side. The deposition increased firstly and then decreased with the increase of the particle size under the same velocity. When the gas velocity was 3 m·s-1and particle diameter was 5 μm, the ash particle deposition rate was up to 9.49%. For particles of the same size, the deposition rate decreased gradually with increasing velocity. ash deposition; heat transfer surface; model; numerical simulation; experimental validation supported by the National Basic Research Program of China (2013CB228305). date: 2016-03-02. Prof. CHENG Lin, cheng@sdu.edu.cn TK 124 A 0438—1157(2016)09—3598—09 10.11949/j.issn.0438-1157.20160232 国家重点基础研究发展计划项目(2013CB228305)。 2016-03-02收到初稿,2016-04-26收到修改稿。 联系人:程林。第一作者:李金波(1989—),男,博士研究生。

LIU B, LI H, LI N,. Experimental study on ash deposition characteristic of convection heating surface in waste heat boiler[J]. Journal of Engineering Thermophysics, 2013, 34(2): 209-293.

PEI W, WANG S Z, TONG Z X. Experimental study of boiler tube corrosion and scaling process[J]. Journal of Engineering for Thermal Energy and Power, 2011, 26(5): 561-565.

ZHOU Y, WU X, HAN J G. Simulation study on flue gas particle impacting the aligned bare tube bundles[J]. Journal of Nanjing Normal University (Engineering and Technology Edition), 2011, 11(4): 34-39.

PAN Y D, SI F Q, XU Z G. Deposition model of fouling on coal-fired utility boiler heating surfaces[J]. Proceedings of the CSEE, 2010, 30(8): 63-67.

LÜ T, WANG H. Research and numerical simulation on ash deposition of 75t/h straw boiler superheater[J]. Journal of Northeast Dianli University, 2011, 31(3): 30-33.

DU W J, WANG H F, YUAN X D,. Evaluation of shell side performance and analysis on continuous helical baffled heat exchangers with elliptical tubes[J]. CIESC Journal, 2013, 64(4): 1145-1150.

JI S, DU W J, WANG P,. Field synergy analysis on shell-side flow and heat transfer of heat exchanger with staggered overlap helical baffles[J].Proceedings of the CSEE, 2011, 31(20): 75-80.

DONG C, CHEN Y P, WU J F,. Water to water heat transfer on shell-side of trisection helical baffle heat exchangers[J]. CIESC Journal, 2012, 63(3): 721-727.

NI J J, LIANG Q F, DAI Z H,. Numerical simulation of gas-solid two-phase flows and particle deposition in impinging streams gasifier[J]. Proceedings of the CSEE2009, 29(2): 69-74.

MU L, ZHAO L, YIN H C. Numerical simulation of gas-solid two-phase flow and ash deposition in a wastewater incineration heat recovery steam generator[J]. Proceedings of the CSEE2012, 32(29): 30-37.

LI M, LIU Y C, HE Y R. Dust deposit characteristic and prevention method of waste heat boiler for cement rotary kiln[J]. Boiler Manufacturing, 2000, 1(2): 28-29.

ZHAO Q X, ZHOU Q L, TAN H Z,. HRSG Research and Design[M]. Beijing: Standards Press of China, 2010: 474-475.

TONG Z X, HE Y L, LI D,. Lattice Boltzmann simulation for the particle flow and deposition on the tube bundles[J]. Journal of Engineering Thermophysics, 2014, 35(9): 1802-1806.

DU W J, WANG P L, CHENG L. Numerical simulation and experimental research on novel heat transfer surface[J]. CIESC Journal2015, 66(6): 2070-2075.