承德某选矿厂磨机给矿控制系统的设计

2016-09-26池彦贺王建民

池彦贺 王建民

(华北理工大学电气工程学院)

承德某选矿厂磨机给矿控制系统的设计

池彦贺王建民

(华北理工大学电气工程学院)

针对磨矿分级过程的非线性、强耦合、大时滞等特性,传统的PID控制算法不能实现磨机给矿量的最优控制,将模糊控制器加入到给定环节,指导磨矿分级系统最佳给矿量的设定,使传统的恒值控制系统变成了随动控制系统。再由神经网络优化PID的参数,形成智能PID控制系统,使给矿量准确快速跟踪给定量。现场运行结果表明,智能PID控制系统安全稳定,提高了磨机台时处理量,降低了能耗,减少了工人的工作量,提高了选厂的经济效益。

磨机给矿量模糊控制神经网络

磨矿分级作业是选矿过程的关键[1-2],而其中球磨机运行状态的检测与控制,又是磨矿分级作业的核心。磨机负荷是磨机运行状态的重要参数,指磨机内部瞬时的装载量,磨机的给矿量是磨机负荷指标的重要组成部分[3]。中小型选矿厂采用传统的PID控制器和人工手动调节的方法控制磨机给矿量,实时性差,稳态误差大,控制精度低。针对上述问题,笔者将模糊控制器加入到给定环节,通过对磨机运行特性曲线的分析,总结出一套模糊控制规则,根据磨机现场的运行状态进行模糊推理,输出最佳磨机负荷值,指导系统最佳给矿量的设定。将神经网络的自适应性、可以处理非线性系统的优点和PID算法简单且鲁棒性好的优点有机的组合到一起,形成智能PID控制,对磨机给矿量实现了理想的控制效果。

1 磨矿工艺流程

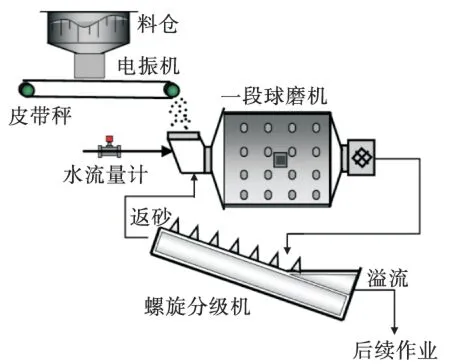

承德某选矿厂一段磨矿分级作业有4个系列,磨矿分级作业工艺流程如图1所示(以1#生产线为例)。破碎后的矿石由料仓经下料机给到皮带秤,然后进入一段球磨机进行磨矿。皮带秤的称重传感器可以检测到给料量的数值。同时根据设定好的水料比计算所需水量,球磨机加水量通过水流量计控制;球磨机排料给入螺旋分级机,螺旋分极机将粗粒级返回到球磨机,溢流颗粒进入后续作业。

2 磨机运行特性

球磨机运行特性十分复杂,非线性、大时滞的特点导致磨机最优负荷值不断飘移[4-6],典型的磨机负荷的大小与功率P、电流I、磨音s间的非线性关系如图2所示。根据磨机负荷大小可以将磨矿特性曲线分成3个区域。当0﹤t﹤t1时,磨机负荷较低,功率也不高,此时球磨机处于“空磨”状态,台时产量低且能耗高;当t1﹤t﹤t2时,磨机负荷较高,功率也较高;当t﹥t2时,磨机负荷较低且功率较低,并且磨机内料量较多,磨机处于“饱磨”状态,随着磨机负荷的继续增加,磨音愈发沉闷,所以容易出现堵磨现象,不但生产效率低而且会威胁到生产安全,在实际生产中应该尽量避免此区域出现。

图1 磨矿分级工艺流程

图2 磨机运行特性曲线

3 磨机给矿控制系统的设计

模糊控制对非线性、大时滞、强耦合的系统有很好的控制效果。根据分析和现场工作经验编写控制规则。对球磨机的现场数据进行处理分析,得出一个最佳负荷点,也就是给矿量的给定值,然后通过智能PID控制器调节下料机的下料量以达到最佳给矿量,控制原理如图3所示。其中给矿量的给定值为α,检测值为β,给水量的检测值为γ。

图3 控制系统原理

由磨机运行特性曲线,将磨音信号s、电流I、功率信号P通过斜率计算得到Ks、KI、KP。由Ks、KI、KP作为模糊控制器的输入变量会使控制规则变得复杂,二维的模糊控制规则已不能直观的表示,而且编写的程序工作量会很大且不易编程,通过对球磨机运行特性曲线的分析可以看出,最佳的磨机瞬时处理量所对应的区域KP<0,当KP>0时磨机处于严重“欠磨”状态,需要加大料的给定。为了简化控制规则,当KP<0时,选取KI和Ks作为模糊控制器的输入,选取给料量的设定值作为输出,记做α;当KP>0时,α以一定的步长增大给矿量的设定值,直至KP<0。

采用模糊控制器得出磨机最优负荷所对应的最大给矿量α,并以此作为给料输入量,给料量采用神经网络PID控制器控制,该系统采用3层BP神经网络,以PID的3个参数ks、kI、kp作为神经网络的输出,优化PID控制器。神经网络对非线性和时变性系统有很好的控制效果,将神经网络和PID相结合,不仅增强了系统的稳定性,而且增强了系统的处理能力和适应能力。

选用西门子工控计算机构成DCS系统。DCS系统结构如图4所示,该系统由过程控制层、过程监控层、生产管理层3层结构组成。过程控制层由2块西门子块和6块 模块组成,经由工业以太网和WinCC通信并对现场运行设备发出控制指令;过程监控层由WinCC组态软件组成,实现现场数据的实时显示、历史数据的存储、曲线绘制、远程仪表的控制等功能;C#控制站作为控制终端,经由RS485与组态软件进行串行通讯,将现场数据传递给C#应用程序,将模糊控制和神经网络等智能控制算法嵌入到C#控制站,通过对过程监控层的数据分析和运算来指导给矿量的设定值,从而起到磨机给矿量最优控制的效果。另外设置了一台C#服务器,C#的客户端可以访问数据库的参数,实现对磨矿现场的远程监视和管理,并且可以通过浏览器的形式进行访问,为生产管理带来了很大方便。

图4 DCS系统结构

4 现场运行效果与仿真效果

4.1现场运行效果

图5是传统PID控制系统在承德某选矿厂1#生产线运行效果,传统的控制系统根据生产经验采用固定给矿量,不能保证磨机始终处于最佳负荷状态,图示给矿量约为65t/h,在跟踪调节过程中有较大的波动;图6是智能PID控制系统在2#生产线试运行的效果,与1#生产线相比,2#系统根据磨机生产运行状态自行调节给矿量,保障了磨机时刻处于最佳负荷状态且不需要人为干预,当前时间段的磨机给矿量的最低值为76t/h,最高为82t/h,与传统的控制系统相比,台时处理量提高了20%左右,而且曲线较光滑平稳,跟踪响应速度快。

4.2仿真效果

为了显示智能PID控制器的控制效果,选取二阶系统模拟被控对象模型,以单位阶跃信号作为输入,通过Matlab/Simulink进行智能PID控制与传统PID控制的实验仿真对比,结果如图7所示。

由图7可知,智能PID控制器调节所需时间短,系统的快速性好,超调量小,系统能快速达到稳定状态。

5 结 论

将模糊控制加入到磨机给矿量控制系统的给定环节,以模糊推理的形式根据磨机的运行状态确定出最佳磨机负荷,并指导给矿量的设定值,使传统的恒值系统升级为随动控制系统,不仅使磨机台时处理量提高了20%,而且减少了能耗;神经网络的加入克服了传统PID响应速度慢的缺点,可以使磨机给矿量准确快速地跟踪给定值,且具有良好的鲁棒性。实践表明,智能PID控制方法安全、可靠,达到了理想的效果,提高了企业的经济效益。

图5 传统PID控制效果

图6 智能PID控制效果

图7 仿真结果

[1]柴义晓,许维丹.选矿自动化技术探讨[J].工矿自动化,2011,37(10):73-76.

[2]劳春萍,杨承志.模糊智能控制在磨矿分级给矿系统中的应用[J].自动化仪表,2011,32(10):60-62.

[3]张杰,王建民,杨志刚,等.承德某选矿厂磨机运行专家系统[J].金属矿山,2013(7):144-148.

[4]张杰,王建民,杨志刚,等.模糊神经网络在磨机负荷控制中的应用[J].仪表技术与传感器,2014,05:66-68.

[5]夏浩军,王娟,雷静,等.一种神经网络智能PID控制器[J].杨凌职业技术学院学报,2005,4(2):30-32.

[6]陶福贵,张雨,郭俊杰.神经网络PID控制器在挖掘机提升系统中的应用[J].煤矿机械,2014,35(4):187-189.

2016-04-25)

池彦贺(1991—),男,硕士研究生,063009 河北省唐山市新华西道46号。