济南钢城矿业选厂工艺优化及流程改造

2016-09-26张伟徐健

张 伟 徐 健

(1.山东钢铁股份有限公司;2.济南钢城矿业有限公司)

济南钢城矿业选厂工艺优化及流程改造

张伟1徐健2

(1.山东钢铁股份有限公司;2.济南钢城矿业有限公司)

济南钢城矿业有限公司采出矿石中混有充填料等泥化矿物,使得现场浮选指标差,资源流失严重。为改善生产指标,对现场流程取样进行硫浮选工艺试验,获得了较好的指标。根据试验结果对现场进行流程改造后,运行近半年,各项指标均达到预期效果,为企业带来了可观的经济效益。

分级浮选工艺优化

济南钢城矿业有限公司(原济南张马屯铁矿)为国内外罕见的大水矿床,水文条件极其复杂。建矿以来,先后成功实施了小帷幕注浆堵水试验工程和大帷幕注浆堵水工程,建成了国内第一个全尾砂胶结充填系统和高炉水渣细磨系统,成为安全、高效、无废排放的和谐生态矿山。由于近年来选厂采出矿石性质复杂,而现场仍采用原工艺流程,选别指标波动大,尾矿铁品位在7%~20%范围内波动。本研究针对该选厂面临的问题,进行流程考察和工艺改造,以提高该选厂选别指标。

1 原选矿工艺及其存在的问题

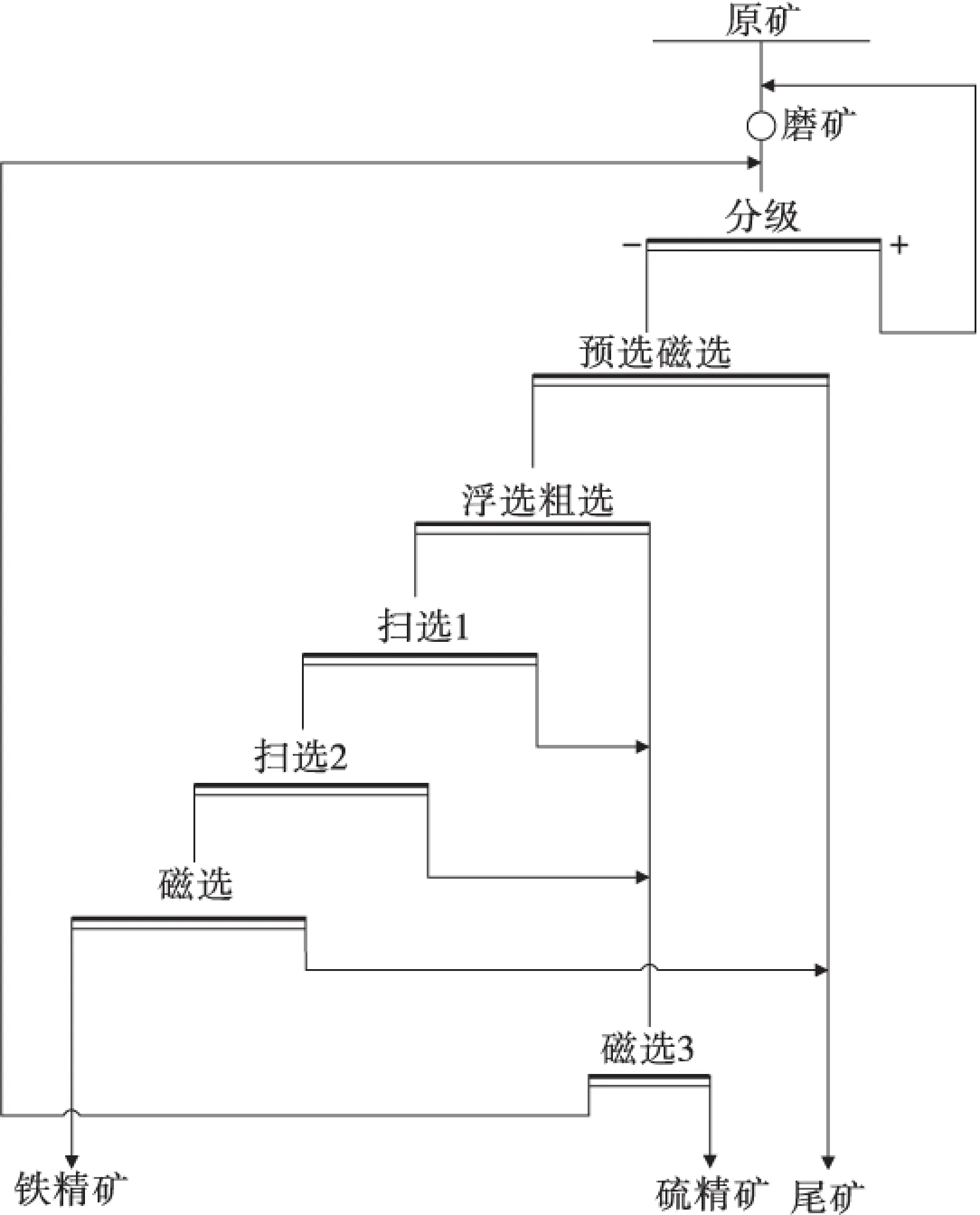

济南钢城矿业有限公司原生产流程见图1。由于采用井下充填工艺,采出原矿中混有充填料等泥化矿物,泥化矿物破坏了浮选条件,增加了选矿药剂成本,降低了精矿质量。为去除原矿中的泥化物,在磨矿后浮选前增设预先磁选作业脱除泥化矿物,在一定程度上提高了铁精粉的质量指标,但是脱泥过程中也除掉了大量非磁性的含硫矿物,造成资源流失。

2 选矿工艺优化方案

对预先磁选尾矿进行粒度分析,结果见表1。

表1表明,硫在预先磁选尾矿中-40μm粒级品位较低,因此拟采用脱泥工艺处理预先磁选尾矿,再对脱泥后产品进行硫浮选。

在黄药用量为200g/t条件下对预先磁选尾矿+40μm和-40μm粒级分别进行硫浮选条件试验,结果见表2、表3。

表1 预先磁选尾矿粒度分析结果

图1 原选矿工艺流程

表2 +40 μm粒级硫浮选条件试验结果 %

表2表明,预先磁选尾矿中+40μm粒级经1次浮选,可以获得品质较高的硫精矿。

表3 -40 μm粒级硫浮选条件试验结果 %

表3表明,预先磁选尾矿中+40μm粒级浮选指标差,不能通过浮选获得合格硫精矿。

现场流程考察结果表明,预选磁选尾矿矿浆量为102m3/h、矿浆浓度为8.1%,按分级粒度为20μm计,选择型号为FX150-PU-8的旋流器组进行流程改造。旋流器参数见表4,改造后现场流程见图2。

表4 旋流器参数

流程改造后运行近半年的生产指标显示,尾矿铁品位下降至10%以下,硫精矿硫品位保持在25%以上,达到了预期效果。

图2 流程改造后生产工艺

3 结 语

对济南钢城矿业有限公司进行尾矿降铁脱硫的工艺改造,不但降低了尾矿铁品位,而且提高了选厂副产品硫精矿的产量,提高了矿产资源的综合利用水平,并且为企业带来了可观的经济效益。

2016-02-05)

张伟(1971—),男,工程师,250132 山东省济南市工业北路21号济钢集团1号楼。