高硫尾矿胶结充填长期强度演化规律及机理分析

2016-09-26常宝孟闫其盼赵金田

常宝孟 韩 斌 闫其盼 赵金田

(北京科技大学土木与环境工程学院)

高硫尾矿胶结充填长期强度演化规律及机理分析

常宝孟韩斌闫其盼赵金田

(北京科技大学土木与环境工程学院)

很多有色金属矿产生的尾矿多含有一定量的硫化物,把这种尾矿作为充填料参与充填时会对充填体强度产生一定的影响。通过对大包庄硫铁矿不同含硫量的充填体强度变化试验分析,利用电镜观察试块的微观结构,分析硫化物在充填体中的反应过程及变化机理,找到了强度演化规律,为后期充填料配比的优化、提高充填体强度提供参考。

高硫尾矿胶结充填充填体强度

全尾砂是矿山井下充填中最常用的充填骨料之一,不但可解决充填骨料不足的问题,而且能够实现资源合理利用[1]。很多有色金属矿产生的尾砂多含有一定量的硫化物,目前国内外充填理论与实践普遍认为,硫含量过高的尾砂不宜作为胶结充填骨料,会严重影响胶结充填体后期强度[2-3]。因此研究确定高含量硫化物在充填过程中对充填体强度的影响规律,进一步分析硫化物变化机理,对高硫尾矿在充填中的应用非常重要。

本文对大包庄硫铁矿尾矿中化学元素进行了测定,通过对不同含硫量的充填体进行强度试验并分析强度变化规律,利用电镜扫描观察含硫充填体的微观结构及能谱,分析出硫化物在充填体中的反应过程,为后期含硫尾矿充填料配比优化提供理论基础。

1 工程地质

大包庄硫铁矿地处人口密集地区,开采影响范围内地表大部分为村庄或高产农田,在开采过程中不允许地表塌陷。矿体顶板以凝灰岩为主,硬石膏次之,工程地质条件差,硬、脆、碎、不稳固;底板以膏辉岩为主,坚固稳定性好;矿体本身致密、坚硬、稳定。根据以上矿床开采技术条件,设计采用尾矿胶结充填采矿方法。

大包庄硫铁矿床是一个大型硫铁矿、中型铁矿、大型石膏矿三者共生的矿床,其中硫铁矿含量占铁矿石总量的85%左右。由于该矿产生的尾矿中含有大量的硫化物,在接触到空气和水时会发生氧化反应,生成的硫酸盐对充填体的强度,特别是后期强度造成不利影响[5],引起胶结充填体内部遭受硫酸盐侵蚀[6],导致充填体长期强度降低,甚至引起充填体表面膨胀开裂[7]。

2 充填体强度试验

2.1充填尾矿化学元素分析

长沙矿山研究院于2013年对大包庄硫铁矿的选厂尾矿进行了化学元素分析,如表1所示。

表1 尾矿化学成分测定%

由表1可知,大包庄硫铁矿尾矿中对充填体强度影响较大的主要化学元素有Fe、CaO、MgO、Al2O3、SiO2、S、CaSO4、FeS2。尤其是硫含量较高,达到了9.99%。

2.2充填体试块制作

2014年5月31日进行充填试块制作,每次制作4组试块,每组试块3个。充填体试块采用充填过程中现场取样,根据实际充填料浆浓度、配比进行制作。在搅拌筒出料口将搅拌均匀的充填料浆倒入规格为70.7 mm×70.7 mm×70.7 mm的模具中,并将料浆中的气泡捣出,在充填站自然条件下进行养护,试块初凝2~3 d后进行拆模。分别养护3,7,28,60 d后,在压力机上进行单轴抗压强度试验,以得到试块的单轴抗压强度。部分试块制作及试验过程照片如图1所示。

图1 充填体试块

2.3充填体强度变化

通过对现场试块的单轴抗压强度试验,得到不同浓度实际充填配比的试块单轴抗压强度值,试验数据见表2。

根据现场充填体试块的强度数值绘制变化曲线,结果如图2所示。

由图2可知,当灰砂比为1∶4时,充填体早期强度增长迅猛,3 d强度约为1.5 MPa,7 d强度增至4.5 MPa左右,7 d强度达到3 d强度的3倍,但28 d 强度约为3.7 MPa,相比7 d强度出现了下降,所以充填体强度在7~28 d间达到了最大值,随后出现了下降;灰砂比为1∶6时,充填体的早期强度同样增长迅速,3 d强度约为0.4 MPa,7 d强度增长至1.1 MPa 左右,28 d强度为1.5 MPa左右,60 d强度为1 MPa,所以充填体强度在28~60 d达到了最大值,随后出现了下降。

一般情况下,当矿山尾矿浆内不含硫时,充填体强度会随着养护龄期的增长而增大,但根据大包庄硫铁矿的生产实际,充填尾矿内含有硫化物 9.99%,充填体试块强度早期时迅速增长,后期强度会降低,28 d强度低于7 d强度,60 d强度也继续走低。而根据大包庄硫铁矿的回采安排,一步骤回采与二步骤回采间隔长达5个月,对充填体的后期强度有很高的要求,因此后期需要对含硫尾矿充填料配比进行优化,以达到所需强度。

表2 实际充填配比试块强度

图2 试块强度变化

由大包庄硫铁矿充填体试块的强度变化可知,无论灰砂比为1∶4还是1∶6,硫化物对充填体强度的影响规律为早期强度增长迅速,后期强度下降。因此确定高硫尾矿对充填体长期强度具有不利影响。为此,在实验室内又做了电镜实验及能谱分析进行验证,并对其影响机理进行分析。

3 充填体试块电镜实验分析

选取4组试块进行电镜分析,研究其微观结构的变化。4组实验的试块均来自大包庄充填现场,将其中一些试块样本带回北京,做了电镜实验分析,4组试块的配比参数及强度见表3。

表3 现场充填体试块强度

3.1电镜实验观察微观结构

含硫量较大的充填体试块,肉眼即可观测到试块发生崩解(见图3);含硫量较少的试块,在电镜下观察,发现充填体表面有很多细小裂隙(见图4),这些细小裂隙是因为石膏和钙钒石的作用,使充填体的内应力增加,最终导致充填体膨胀开裂。

3.2电镜实验能谱分析

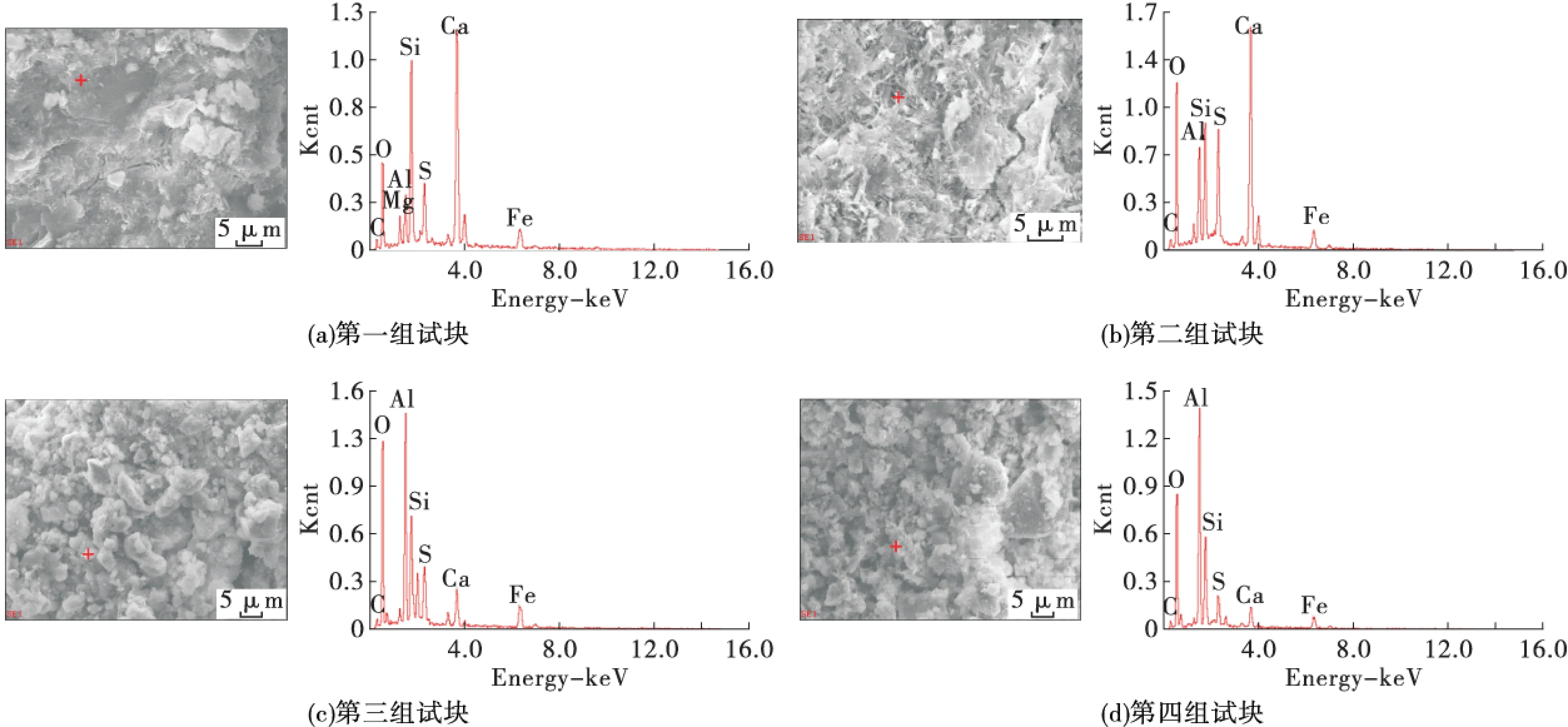

电子显微镜下观察充填体的孔裂隙导致了充填体强度的降低。各组实验的能谱分析见图5。

图4 电镜试验下的孔隙结构

图5 各组试块微观结构及能谱分析

对比图像可以清晰地看到,第一组实验试块结构更加致密,对应的强度也是最高的;第二组实验试块在结构上相比第一组疏松,但是可以看到有许多的勾芡组织,即为C-S-H凝胶,此为水泥水化产物,多呈网络状、棉絮状,彼此相连形成网络构架;第三组和第四组的试块结构更加疏松,没有C-S-H凝胶结构,有很多孔隙,强度较低。

由能谱分析可知,第一组、第二组试块内的钙化物(Ca)和硅化物(Si)最多,即形成了大量的硅酸钙(C-S-H凝胶),增强了充填体强度;第三组、第四组试块中铝化物(Al)最多,即钙钒石(3CaO·Al2O3·3CaSO4·32H2O)较多,可能降低了充填体强度。

4 硫化物对充填体强度的影响机理

相关研究表明,尾矿中含有少量的硫化物具有自胶作用[8](具体的硫化物临界含量还没有确定值),即有利于提高充填体强度[9];过量的硫化物与空气接触后,发生氧化反应,在胶结充填体中,硫化物的氧化过程可以描述为[10]:

硫化物被氧化生成硫酸根离子(SO42-),硫酸根会产生硫酸盐,硫酸盐本身是一种主要的早强剂,所以少量的硫化物对充填体的强度有促进作用。但是过量的硫酸盐会进一步与充填体中的水泥水化产物(Ca(OH)2)反应,生成石膏(CaSO4·2H2O)和钙钒石(3CaO·Al2O3·3CaSO4·32H2O)。具体反应方程式如下:

3CaO·Al2O3+3CaSO4·2H2O+30H2O→3CaO·Al2O3·3CaSO4·32H2O

这两种产物会有一定的膨胀性,造成充填体膨胀、开裂甚至崩解[11],对充填体的稳定性和强度会产生不利影响。由于充填体具有较高的保水性,在一定程度上抑制了硫化物的进一步氧化[12],所以井下充填体的强度变化缓慢。但是,一旦对充填体进行开挖,使充填体再次接触空气中的氧,则会继续增加充填体内硫酸盐的含量,使充填体在空气中暴露一段时间后出现大面积垮落。

当含硫量较低时,生成的石膏(CaSO4·2H2O)和钙钒石(3CaO·Al2O3·3CaSO4·32H2O)在膨胀后可以填充到充填体的原有孔隙中,所以会提高充填体强度[13],但是当硫化物含量过多时,生成的石膏和钙矾石也会相应增多[14],此时充填体内原有的孔隙已不能完全吸收硫酸盐和水泥水化产物生成的石膏和钙矾石带来的膨胀,因此会造成充填体的开裂甚至崩解[15]。临界含硫量应该和料浆浓度、水泥含量、尾矿粒级组成、废石粒径组成以及尾矿内所含其他化合物相关,硫含量临界值以及影响机理还有待于进一步研究。

5 结 论

(1)通过对不同含硫量充填体进行强度监测,分析其强度变化,发现高硫含量充填体其早期强度增长迅速,后期强度下降。

(2)对充填体试块进行电镜分析,观察含硫充填体的微观结构并结合能谱分析,发现充填体试块内部有很多孔隙裂隙,并且对比发现,孔裂隙多的试块内,钙钒石含量较多,可能降低了充填体强度。

(3)推测硫化物在充填体内的反应机理,高硫尾砂产生大量石膏和钙钒石,有一定的膨胀性,造成充填体膨胀、开裂甚至崩解,对充填体的稳定性和强度会产生不利影响。

(4)硫化物对充填体强度的影响过程复杂,本论文仅从硫化物的反应过程入手,分析了硫化物对充填体强度的影响,但具体的硫含量临界值以及影响机理还有待进一步研究。

[1]吕林女,何永佳,丁庆军,等.混凝土的硫酸盐侵蚀机理及其影响因素[J].焦作工学院学报,2004,22(6):465-468.

[2]王新民,胡家国.粉煤灰全尾矿胶结充填中活化剂的应用[J].岳阳师范学院学报:自然科学版,2004,13(3):72-74.

[3]李永辉.全尾矿与分级尾矿胶结充填材料配比试验与理论研究[D].赣州:江西理工大学,2008.

[4]刘允秋,侯大德.含硫尾矿充填体强度试验[J].现代矿业,2013(11):195-196.

[5]王宝,张虎元,董兴玲,等.硫化物氧化对充填体长期强度的影响[J].化工矿物与加工,2008,36(10):29-31.

[6]张钦礼,王新民,田明华.硫化物对充填体强度的影响[J].矿业研究与开发,2004(S1):168-169.

[7]吴大敏.高硫尾矿全尾胶结充填探讨[J].矿山环保,2002(3):19-22.

[8]Benzaazoua M, Ouellet J, Servant S, et al. Cementitious backfill with high sulfur content physical, chemical, and mineralogical characterization[J]. Cement and Concrete Research, 1999,29(5):719-725.

[9]Kesimal A, Yilmaz E, Ercikdi B, et al. Effect of properties of tailings and binder on the short-and long-term strength and stability of cemented paste backfill[J]. Materials Letters, 2005,59(28):3703-3709.

[10]McGrath E V D T T,王维德.影响地下矿山充填质量的因素[C]∥第八届国际充填采矿会议论文集.北京:中国有色金属学会,2004:187-191.

[11]贾艳涛.矿渣和粉煤灰水泥基材料的水化机理研究[D].南京:东南大学,2005.

[12]Benzaazoua M, Belem T, Bussiere B. Chemical factors that influence the performance of mine sulphidic paste backfill[J]. Cement and Concrete Research, 2002,32(7):1133-1144.

[13]Fall M, Benzaazoua M. Modeling the effect of sulphate on strength development of paste backfill and binder mixture optimization[J]. Cement and Concrete Research, 2005,35(2):301-314.

[14]王辅亚,王德强.富硫尾矿对矿渣水化反应生成钙矾石的影响[J].矿物学报,2001,21(3):369-372.

[15]李茂辉,杨志强,王有团,等.粉煤灰复合胶凝材料充填体强度与水化机理研究[J].中国矿业大学学报,2015,44(4):650-655,695.

Analysisi of the Long-term Strength Evolution Regularity and Mechanism of Cemented Filling with High Sulphur Tailings

Chang BaomengHan BinYan QipanZhao Jintian

(School of Civil & Environment Engineering, University of Science and Technology Beijing)

There is a certain amount of sulfide is contained in the tailings of nonferrous metal deposits,if the tailings is takens as cemented filling material,the sulfide contained in the tailings will affect the strength of the filling body to some extent.The strength of the filling body with different sulfide contents of Dabaozhuang iron mine is analyzed,the strength evolution regularity is discussed,the microstructure of the filling test blocks is observed by electron microscopy test,besides that,the change mechanism of reaction process of sulfide in filling body is analyzed in detail,to provide some reference for the further optimization of the ratio of filling material and improvement the strength of filling body.

High sulphur tailings, Cemented filling, Strength of filling body

2016-03-22)

常宝孟(1988—),男,硕士研究生,100083 北京市海淀区学院路30号。