某型工程车翻转机构螺栓断裂和车身不正有限元分析

2016-09-26胡文华杨怀光何寄平

胡文华,杨怀光,何寄平

(福田汽车股份有限公司欧辉环卫装备事业部,湖南长沙 410029)

某型工程车翻转机构螺栓断裂和车身不正有限元分析

胡文华,杨怀光,何寄平

(福田汽车股份有限公司欧辉环卫装备事业部,湖南长沙 410029)

针对市场反馈某型工程车翻转机构螺栓在实际使用中发生断裂,并且出现车身不正的现象,对翻转机构进行了有限元分析,找到了故障原因。根据计算结果,提出翻转机构结构改进方案,对结构进行改进设计,解决了翻转机构螺栓断裂和车身偏转不正的问题。此研究为今后此类问题的解决提供了解决办法和思路。

翻转机构;螺栓断裂;车身不正;有限元分析;结构改进

0 引言

现在大部分轻型或中型车驾驶室的翻转,主要是利用扭杆的扭转力矩克服驾驶室的重力矩来实现的。扭杆作为一种弹性元件,由于其质量轻、结构简单、占据空间小、无摩擦、不用维护保养,早已经广泛地用于现代汽车的悬架中[1]。其结构类型主要为双扭杆作用和单扭杆作用。双扭杆主要用于驾驶室质量大的中型车,其特点是预扭力矩大,驾驶室左右受力均匀但结构复杂,驾驶室底板受力大易产生变形等。单扭杆主要用于驾驶室质量小的轻型车,其特点是预扭力矩相对不大但结构简单,驾驶室底板左右骨架受力不均匀[2]。并且单扭杆翻转机构成本低,安装可靠简单,因此在轻型工程车中得到了广泛的使用。文中所分析的轻型工程车使用的便是单扭杆翻转机构,但是在使用中由于单扭杆的特点,受力时左右力矩不平衡导致了螺栓断裂和车身不正等现象,如图1所示。

图1 车身翻转导致的螺栓断裂和第一横梁撕裂图

为了解决此问题,文中利用先进的有限元分析技术,对断裂螺栓和整体变形进行了有限元分析。

1 翻转机构有限元分析

1.1 有限元模型建立

使用Hypermesh软件对其进行前处理网格划分,使用Abaqus软件建立其有限元分析模型,车架、横梁之间使用绑定设置,其余接触面使用面面接触设置,所得模型图如图2所示。 翻转机构计算分静载锁死和车身猛力下扣两个工况,其中猛力下扣工况为最危险工况,因此只对猛力下扣工况进行分析。在猛力下扣工况下,车架尾端全约束,车身底板尾端只约束垂向位移,以体现其动态下扣。经计算,扭杆弹簧的最大扭矩为4 620 N·m,动载系数为1.1,车身和下扣总力为705 N。翻转机构螺栓直径12 mm,材料为40CR,10.9级,其评价标准为低于公称抗拉强度1 000 MPa。

图2 有限元模型图

1.2 原始结构螺栓强度有限元分析结果

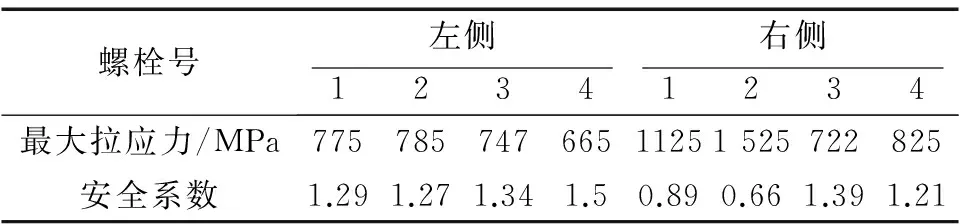

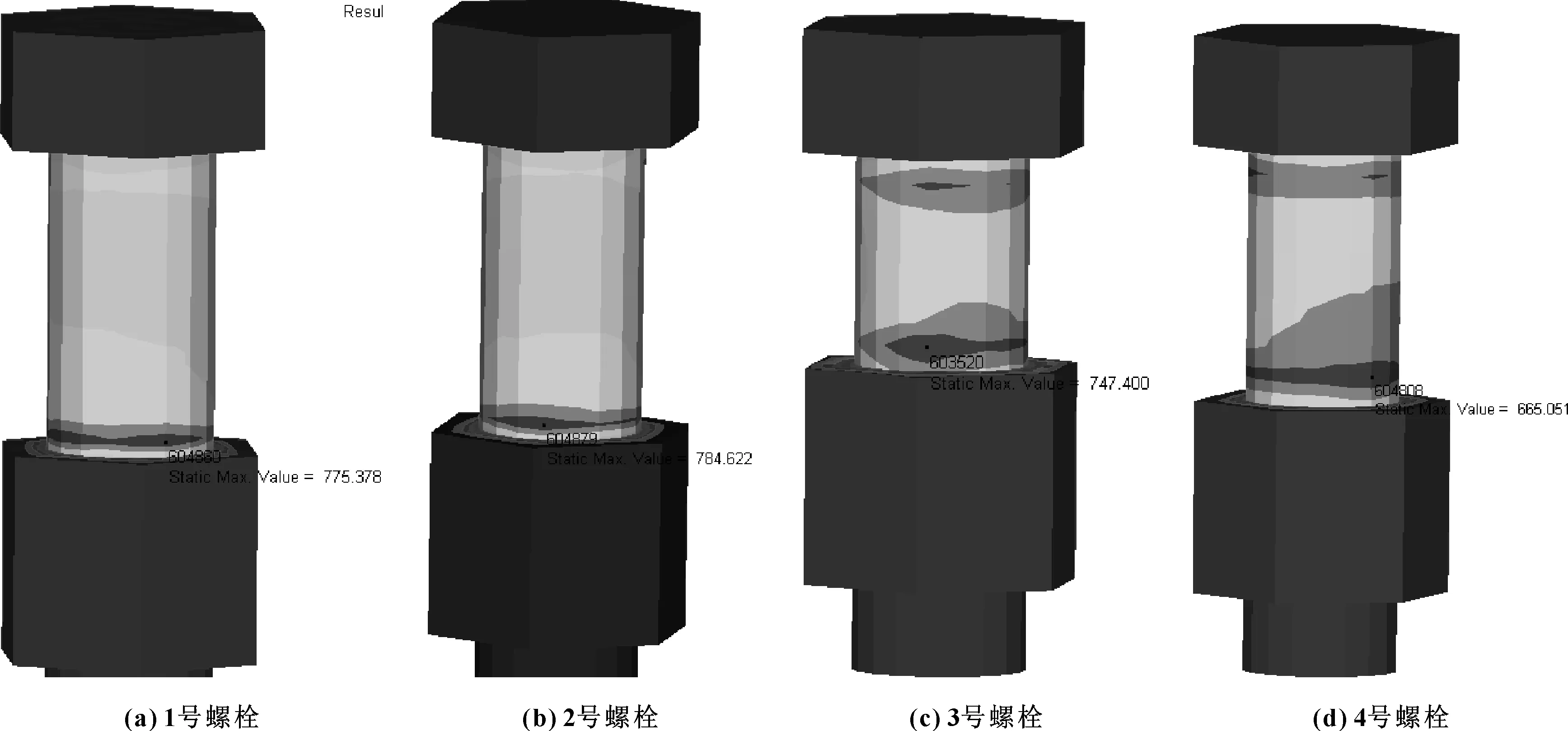

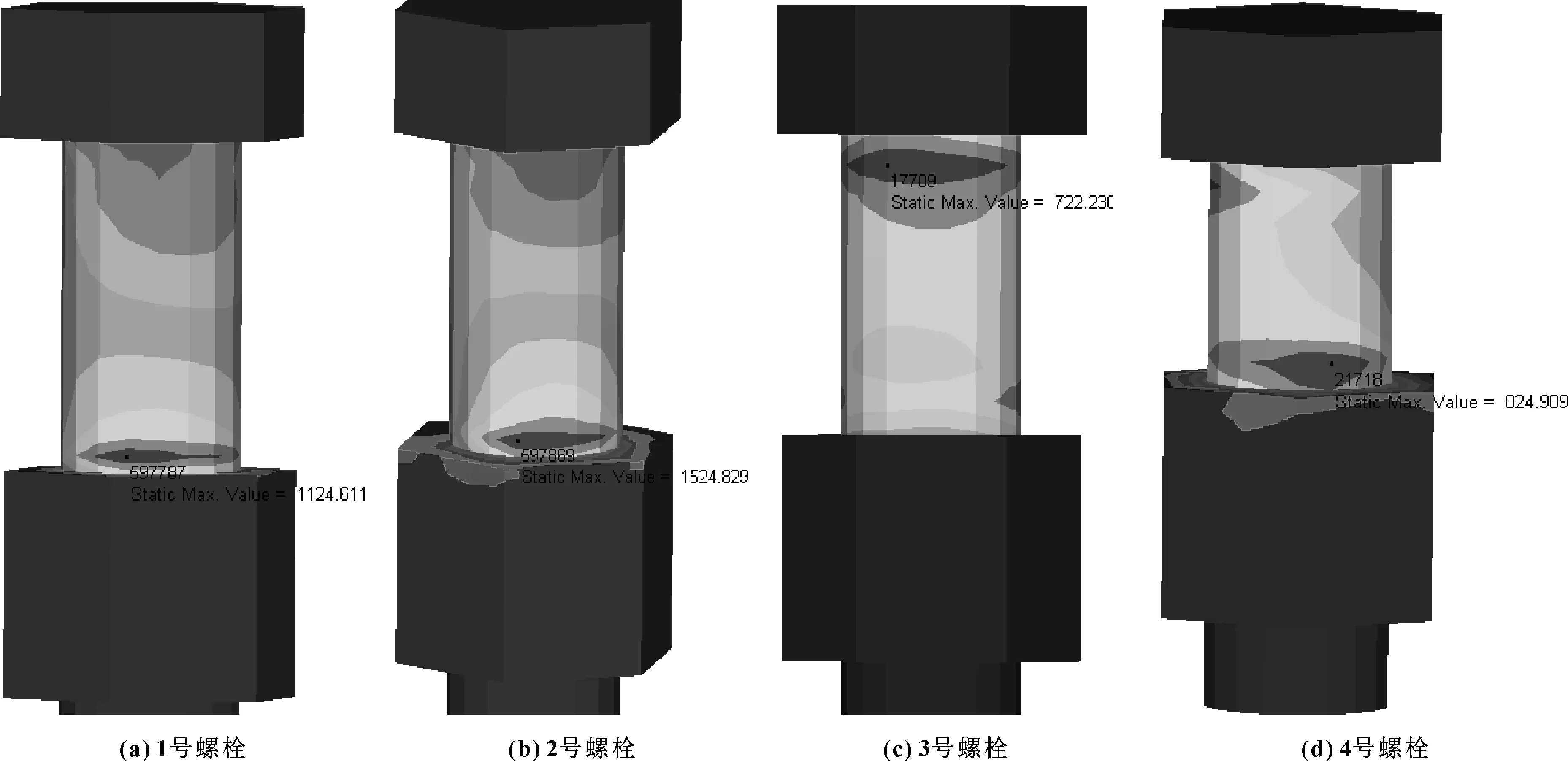

对以上零部件进行结构静力学分析,分析结果如表1所示,螺栓号对应螺栓位置如图3所示,螺栓应力云纹图如图4和图5所示。

表1 螺栓应力分析结果

图3 螺栓号与螺栓对应位置图

图4 左侧螺栓拉应力云纹图

图5 右侧螺栓拉应力云纹图

从结果看出:左侧拉应力最大的螺栓为2号螺栓,最大拉应力为785 MPa,低于公称抗拉强度1 000 MPa,安全系数为1.27。右侧拉应力最大的螺栓为2号螺栓,最大拉应力为1 525 MPa,高于公称抗拉强度1 000 MPa,安全系数为0.66;其次为1号螺栓,其最大拉应力为1 125 MPa,安全系数为0.89。这两个螺栓安全系数均小于1,最大拉应力均大于公称抗拉强度1 000 MPa,螺栓易出现变形和断裂等现象。其余两个螺栓最大拉应力为825 MPa,低于公称抗拉强度1 000 MPa,安全系数最小为1.21,满足强度设计要求。分析结果与实际发生事故处相同,验证了有限元分析方法的正确。

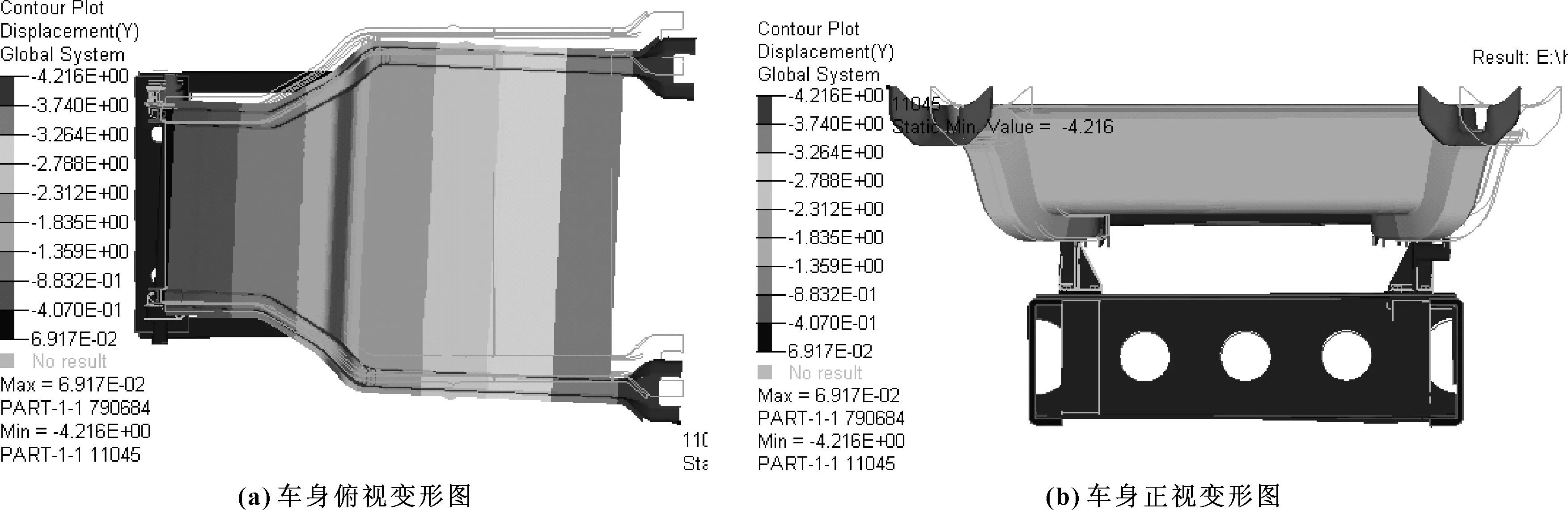

1.3 车身翻转机构变形趋势分析结果

车身的整体水平偏转位移结果云图如图6所示。从结果看出:由于翻转机构为单扭杆机构,扭杆一端固定在右端支座,左端与外套管相连,当扭杆受扭时,内部产生很大的内部扭矩,由于外套管断开,使得力矩平衡由右端支座和车身来承担,致使右端支座整体往后变形,拉扯整个车身往左端偏转,导致车身尾端左偏5.5 mm。这与实际车身偏转方向和情况一致,验证了有限元分析方法的正确。

图6 车身猛力下扣变形云图

2 车架结构的优化设计改进与分析

根据上文分析结果和应力过大区域的应力及变形特点,提出了改进结构,改进结构如图7所示,在车架行驶方向右侧第一横梁安装翻转座处添加一个L型加强板。

2.1 改进结构有限元分析结果

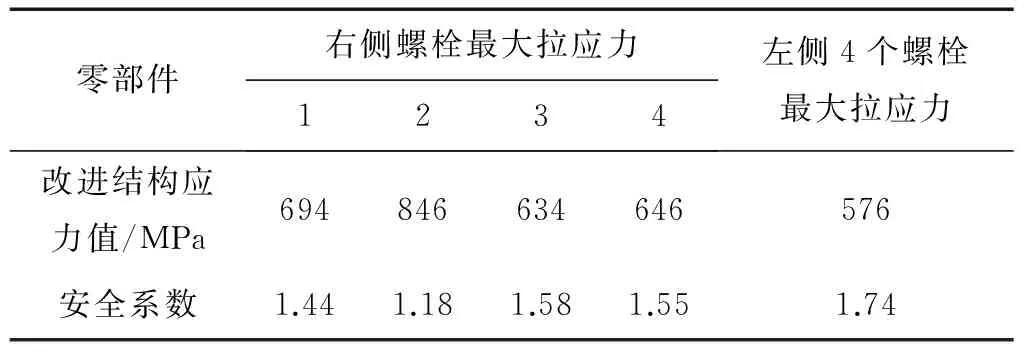

对改进后结构进行有限元分析,螺栓应力分布如表2所示,由于左侧螺栓应力均很小,因此不一一列出左侧螺栓应力值,以4个螺栓整体为对象,显示其应力,如图8(b)所示。改进结构螺栓最大拉应力为846 MPa,低于抗拉强度1 000 MPa,安全系数为1.18。可见改进后螺栓强度达到了强度设计要求,验证了改进方案是有效的、可行的。

表2 改进结构强度性能分析结果

图8 螺栓拉应力云图

2.2 改进结构刚度性能分析结果

改进结构刚度性能分析结果如图9所示:改进结构的整体变形为左偏4.22 mm。

图9 改进结构车身下扣变形云图

3 总结

对改进前后结构的有限元分析结果进行了对比,如表3所示,通过数据对比可以得出如下结论:

(1)与原结构相比,2号螺栓应力下降最大为250 MPa,其次为1号螺栓为28 MPa,其他螺栓应力下降在4~7 MPa内。 可见优化后,应力下降很明显,使螺栓应力的安全系数大于1,解决了螺栓断裂问题。

(2)改进结构的整体变形为左偏4.22 mm,与原结构相比下降1.28 mm。可见改进结构有效减少了车身的偏转,有利于车身不正问题的解决。

(3)这是一次通过利用有限元分析软件解决实际问题的一种尝试,效果很明显,为以后此类问题的解决提供了一种可靠和有效的解决办法和思路。

表3 改进结构强度性能分析结果

【1】王立祥,王常清.驾驶室翻转扭杆的设计[J].拖拉机与农用运输车,2004(4):21-23.

【2】周福庚,张林涛.轻型载货汽车驾驶室翻转机构的结构特点及设计[J].农业装备与车辆工程,2008(1):13-15.

Finite Element Analysis about Turning-over Mechanism Bolts Fracturing and Car Body Tilt of a Certain Kind of Engineering Vehicle

HU Wenhua,YANG Huaiguang,HE Jiping

(Foton AUV Environmental Technology Division,Changsha Hunan 410029,China)

The bolt of a certain type of engineering vehicle turning-over mechanism was broken,and the body was not positive.To solve the problem, the finite element analysis was done for the turning-over mechanism,to find the cause of the failure. According to the calculation results, a structure improvement scheme was proposed and the structure was improved.So the problem was solved.The research provides solution to the same problems.

Turning-over mechanism;Bolt fracturing;Car body tilt; Finite element analysis;Structure improvement

2015-12-02

胡文华,男,本科,长期从事汽车设计和研发工作。E-mail:huwenhua@foton.com.cn。

U461.91

A

1674-1986(2016)02-025-04