基于大涡模拟的导叶式混流泵叶轮内压力脉动特性分析

2016-09-23杜媛英尚长春郝昱宇赵天鹏王晓璐

杜媛英,高 强,尚长春, 郝昱宇, 赵天鹏, 王晓璐

(1.西安科技大学工程训练中心,陕西 西安 710054; 2.上海电力修造总厂有限公司,上海 201316)

·机电工程·

基于大涡模拟的导叶式混流泵叶轮内压力脉动特性分析

杜媛英1,高强2,尚长春1, 郝昱宇1, 赵天鹏1, 王晓璐1

(1.西安科技大学工程训练中心,陕西 西安 710054; 2.上海电力修造总厂有限公司,上海 201316)

为研究导叶式混流泵叶轮内部非定常压力脉动特性,在其叶轮进口截面及出口截面附近分别设置8个压力脉动监测点,采用大涡模拟方法(LES)对导叶式混流泵内全三维流道(进水管、叶轮、导叶及出水管)进行模拟,并对8个监测点进行压力脉动时域图和频域图的分析。结果表明:由于旋转叶轮旋转失速、脱流效应及静止导叶的干涉作用,叶轮出口处压力脉动系数幅值均大于进口处脉动系数幅值,且其最大压力脉动发生在叶轮出口处,脉动波衰减较慢;叶轮进、出口截面上监测点的压力脉动频率以叶轮叶频为主频次,且压力脉动主要频率为叶频的倍数。

混流泵;叶轮;压力脉动;大涡模拟;时域图;频域图

混流泵是一种应用非常广泛的通用流体机械,常用于农田灌溉、防涝排洪、水利工程、污水处理、电站(燃煤电站、核电站、蓄能电站、潮汐电站)冷却系统等各个领域[1]。压力脉动是影响泵运行稳定性的关键因素,混流泵在运行时,叶轮高速旋转,叶轮和静止导叶之间的动静干涉及流体的高黏性,使其内部流动呈现出复杂的非定常性,引起泵内流场的压力脉动,从而导致整个机组或设备的振动及噪声。目前张德胜等利用SIMPLEC算法研究了叶轮与导叶数对斜流泵压力脉动的影响[2];王福军等利用大涡模拟方法对大型轴流泵内部非定常流动特性进行了模拟和计算[3];黎义斌等对低比转数混流泵压力脉动特性做了数值模拟[4];黎耀军等采用LES方法和滑移网格技术对一低比转数轴流泵不同工况下轮缘间隙泄漏涡形态及叶片近轮缘区压力脉动特性做了分析,揭示了轴流泵叶顶间隙流动特征[5];靳栓宝等认为混流泵内最大压力脉动在叶轮进口,从轮毂到轮缘脉动幅值递增,在叶轮进口和叶轮出口压力脉动频率主要为叶轮叶频控制[6];姬晋廷等对考虑水压力的混流式转轮的振动特性进行了分析[7];袁建平等基于大涡模拟对离心泵蜗壳内压力脉动特性进行了分析[8]。尽管运用CFD计算泵内流场已经比较广泛,但运用CFD预测混流泵性能目前还主要集中在泵的外特性预测方面,同时大涡模拟是目前CFD领域的热点之一;因此,采用大涡模拟方法对混流泵内非定常流动进行的模拟,可以为混流泵进行合理的结构优化、减轻振动与噪声提供理论依据。

本文利用Fluent软件,采用大涡模拟方法对导叶式混流泵吸入室、叶轮、导叶及出水管组成的全流道做了三维非定常数值模拟,对叶轮进口和出口压力脉动进行了比较深入的分析。

1 混流泵非定常计算

1.1模型泵主要参数

计算模型为一比转速为503的导叶式混流泵,其吸入室进口直径为224 mm,叶轮出口宽度为74 mm,导叶长宽比为0.3,叶轮数为4,导叶数为7,泵的设计转速为2 900 r/min,设计流量为1 400m3/s,设计扬程为31 m。

1.2大涡模拟的基本思想及运动方程

大涡模拟是介于直接数值模拟(DNS)与Reynolds平均法之间的一种湍流数值模拟方法,它将比网格尺度大的湍流运动通过瞬时Navier-Stokes方程计算出来,而小尺度的涡对大尺度涡运动的影响通过一定的模型在针对大尺度涡的瞬时Navier-Stokes方程中体现出来,从而形成LES。

其运动方程组[9]为:

(1)

(2)

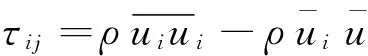

1.3计算区域及网格划分

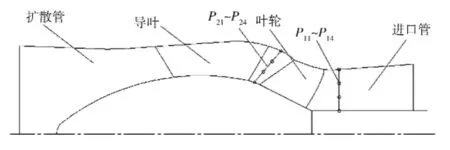

在Pro/E中绘制混流泵全流道模型(如图1所示),网格生成通过Gambit完成,整个计算域采用结构化和非结构化网格组成的混合网格,计算区域为吸入室、叶轮、导叶及出水管组成的全三维流道,网格计算总数为117万6 945。

一是全面深化水利改革。深化水利审批制度改革,理清各级各部门的权利和责任清单,切实提高审批效能。完善水利投融资机制,吸引更多的社会资金投入水利建设。积极探索公益性水利项目的市场引入机制,探索通过政府采购服务方式解决水利工程管养难题。健全民生水利工程建设督导机制,切实加快建设进度。

图1 三维计算模型图

1.4三维非定常计算方法

在对混流泵进行非定常湍流数值计算时,计算域中静止导叶与高速旋转叶轮采用滑移网格技术,湍流模型采用LES湍流模型,非定常计算采用SIMPLE算法,采用非定长计算的时间步长为Δt=0.223 ms,即时间步长为叶轮旋转周期的1/90。计算中先对混流泵进行三维定常湍流计算,将定常计算收敛后的结果作为非定常计算的初始值。

为了检测高速旋转的叶轮处压力脉动,在叶轮进口截面处设置P11~P14共4个监测点,在出口截面处设置P21~P24共4个监测点,如图2所示。

图2 监测点分布图

2 模拟结果及分析

2.1叶轮进口附近及出口附近静压分布图

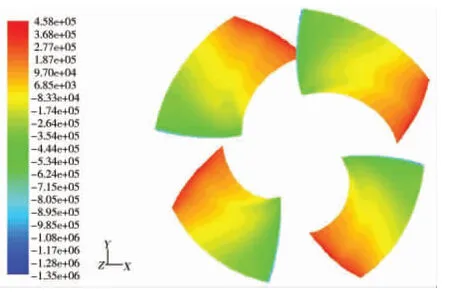

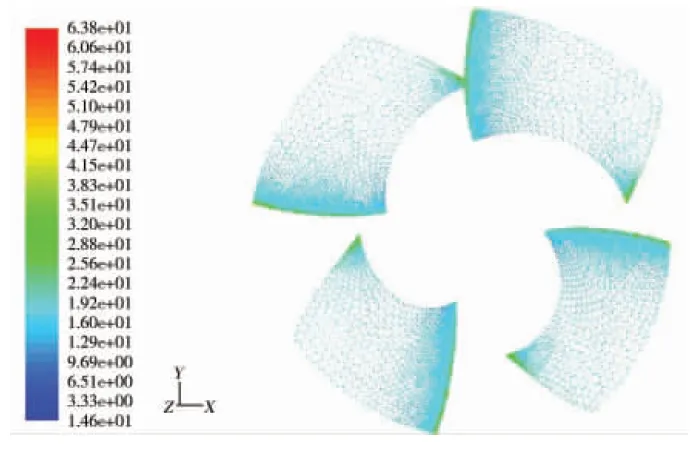

为了研究混流泵内叶轮处压力脉动情况,采用LES方法对混流泵全三维流道做了非定常模拟,取叶片的静压分布图及速度分布图,如图3所示。由图3(a)可以看出,叶片进口工作面存在低压区,此位置易发生汽蚀,静压沿叶高方向逐渐增大,压力分布比较均匀,沿圆周方向呈现周期性分布,这主要是由于旋转叶片对流体做功的原因。由图3(b)可以看出在叶片进口处速度较大,沿叶高方向,速度呈流线分布,无明显的二次流、脱流等现象。

(a)叶轮工作面静压图

(b)叶场图3 叶轮工作面静压及速度分布图

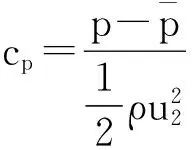

为了形象、直观地表征混流泵各监测点压力脉动值,消除静压的影响,本文引用量纲一的压力系数cp,其表达式[10]如下:

(3)

在设计工况下,采用大涡模拟方法对混流泵过流通道进行全三维非定常模拟,对8个监测点进行压力脉动时域特性分析。

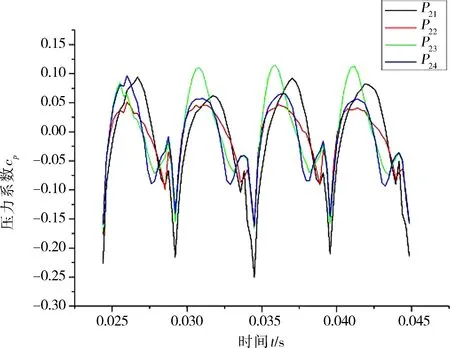

图4为叶轮进、出口处一个周期内的压力脉动时域图,图4(a)为最优工况下叶轮进口处沿径向不同检测点P11、P12、P13、P14处非定常压力脉动时域波形图,图4(b)为最优工况下叶轮出口沿径向不同检测点P21、P22、P23、P24处非定常压力脉动时域波形图。由图4(a)可以看出:叶轮进口处沿径向不同检测点P11、P12、P13、P14在一个周期内压力脉动基本一致,均呈现有规律的正弦曲线,且均有4个波峰和4个波谷,这主要是由于4枚叶片周期性旋转掠过造成流体质点波动。P13、P14处压力脉动系数较P11、P12处大,这主要是由于P11、P12点处于层流和紊流区域,流体质点运动较为规律,而P13、P14处于紊流和湍流区域,流体质点流动状态较为复杂。由图4(b)可以看出最优工况下叶轮出口沿径向不同检测点P21、P22、P23、P24压力脉动基本一致,均有4个大波峰和4个波谷,相比较叶轮进口处而言,叶轮出口处压力脉动较为复杂。这主要是由于旋转叶轮旋转失速、脱流效应及静止导叶的干涉作用。将图4(a)、(b)比较可以发现出口处压力脉动系数幅值均大于进口处脉动系数的幅值,因此可以认为叶轮出口附近区域内的流动更为复杂。

(b)叶轮出口时域图图4 叶轮进、出口时域图

2.3压力脉动频域特性分析

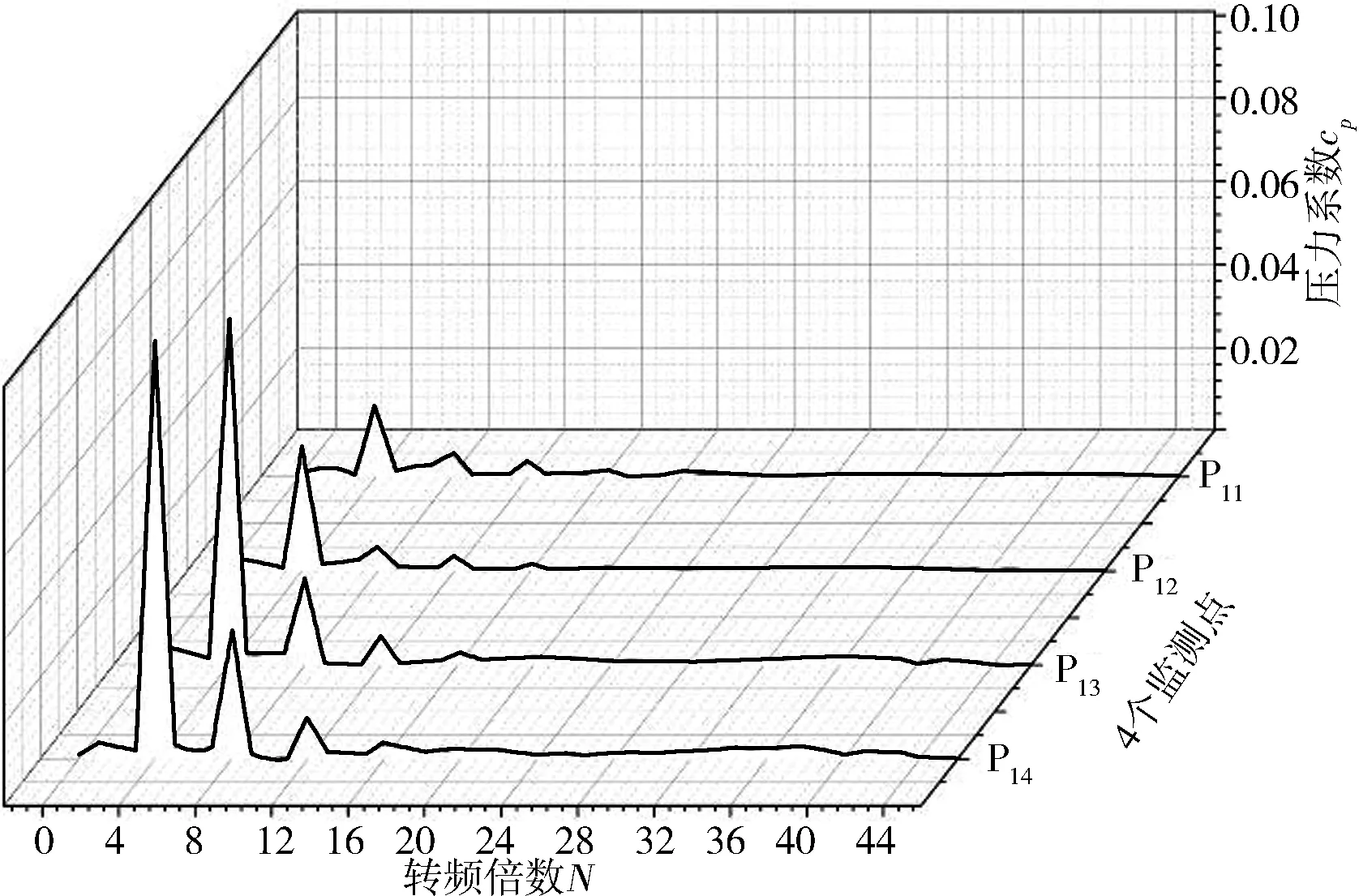

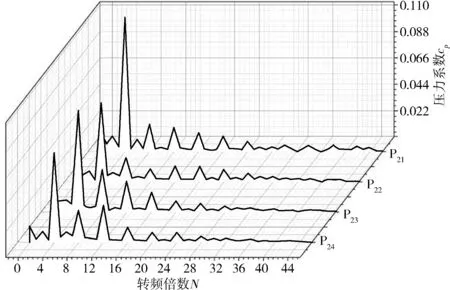

根据各监测点的压力脉动系数,采用快速傅里叶变换(FFT),对8个监测点处进行压力脉动频谱分析,如图5所示:图5(a)为最优工况下叶轮进口处沿径向不同检测点P11、P12、P13、P14处非定常压力脉动频域图;图5(b)为最优工况下叶轮出口沿径向不同检测点P21、P22、P23、P24处非定常压力脉动频域图。由图5(a)、(b)可以看出,压力脉动的最大幅值均位于4倍转频处,同时由于叶片数为4,可发现压力脉动主要频率为叶频的倍数。将图5(a)、(b)比较可以发现,压力脉动幅值最大点位于叶轮出口图上,且出口处压力脉动比进口处复杂,脉动波衰减慢,这与高速旋转的导叶与静止叶轮之间的动静干涉造成过度流道内流动较叶轮入口处复杂的实际情况相符。

(a)叶轮进口频域

(b)叶轮出口频域图5 叶轮进、出口频域图

2.4泵外特性试验

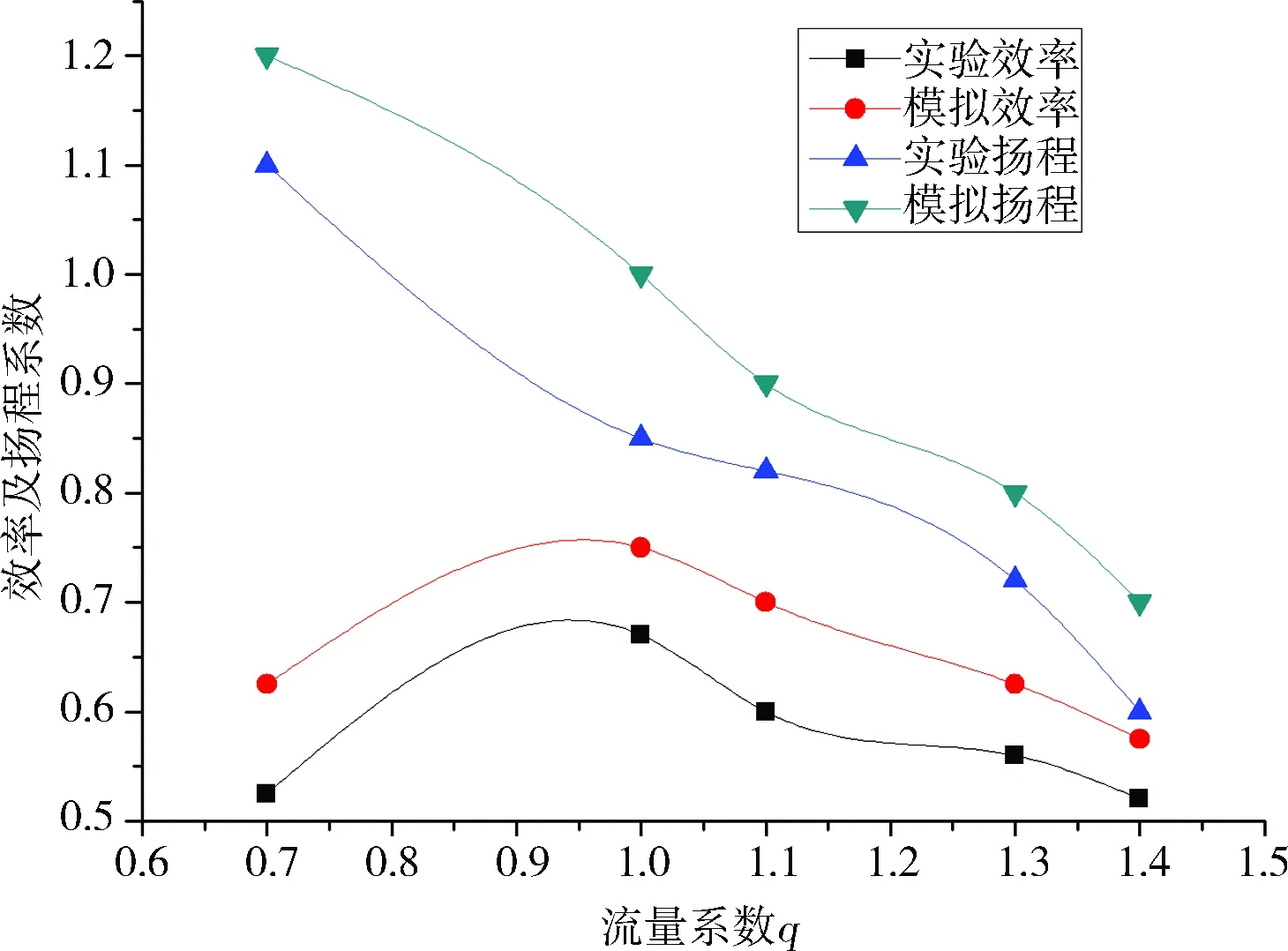

不同流量下混流泵外特性计算值与实验值的比对分析算如图6所示。可以看出:在0.7Q~1.2Q之间,混流泵性能预测值与实验值趋势基本一致,由此可以认为,大涡模拟可以较准确地预测最优工况及其附近工况的压力脉动结果的正确性。

图6 泵性能曲线计算值与实验值对比图

3 结论

本文以比转速为503的导叶式混流泵为研究对象,基于大涡模拟方法(LES)对该混流泵整个过流通道进行了非定常模拟计算,在叶轮进口截面处及叶轮出口截面处设置了8个压力脉动检测点,得出以下混流泵内叶轮进、出口处压力脉动特性。

1)由于旋转叶轮旋转失速、脱流效应及静止导叶的干涉作用,叶轮出口处压力脉动系数幅值均大于进口处脉动系数的幅值,混流泵叶轮内的最大压力脉动发生在叶轮出口处,且脉动波衰减较慢。

2)叶轮进、出口截面上监测点的压力脉动以叶轮叶频为主频次,且压力脉动主要频率为叶频的倍数。

[1]丁成伟.离心泵与轴流泵原理及水力设计[M].北京:机械工业出版社,1981:6.

[2]张德胜,施卫东,王川,等.斜流泵叶轮和导叶叶片数对压力脉动的影响[J].排灌机械工程学报,2012,30(2):167.

[3]王福军,张玲,张志民. 轴流泵不稳定流场的压力脉动特性研究[J].水利学报,2007,38(8):1003.

[4]黎义斌,李仁年,王秀勇,等.低比转数混流泵压力脉动特性的数值模拟[J].排灌机械工程学报,2013,31(3):205.

[5]黎耀军,沈金峰,刘竹青,等.轴流泵轮缘间隙非定常流动的大涡模拟[J].排灌机械工程学报,2013,10(1):113.

[6]靳栓宝,王永生,常书平,等.混流泵内流场压力脉动特性研究 [J].农业机械学报,2013,44(3):64.

[7]姬晋廷,罗兴锜,郑小波.考虑水压力的混流式转轮振动特性分析[J].农业机械学报,2008,24(3):257.

[8]袁建平,付燕霞,刘阳,等.基于大涡模拟的离心泵蜗壳内压力脉动特性分析[J].排灌机械工程学报,2010,28(4):310.

[9]王福军.计算流体动力学分析:CFD软件原理与应用[M].北京:清华大学出版社,2004:139-140.

[10]黎义斌,李仁年,王秀勇,等.混流泵内不稳定特性的数值模拟[J].排灌机械工程学报,2013,31(5):384.

[11]关醒凡.轴流泵和斜流泵[M].北京:中国宇航出版社,2008:64.

(编校:夏书林)

Analysis of Pressure Fluctuations in Impeller of Guide Vane Mixed-flow Pump Based on Large Eddy Simulation

DU Yuanying1, GAO Qiang2SHANG Changchun1, HAO Yuyu1, ZHAO Tianpeng1, WANG Xiaolu1

(1.EngineeringTrainingCenter,Xi’anUniversityofScienceandTechnology,Xi’an710054China;2.ShanghaiPowerEquipmentManufactureCO.,LTD,Shanghai201316China.)

In order to investigate the phenomenon of pressure fluctuations caused by unsteady flow in impeller of guide vane mixed-flow pump, 8 pressure fluctuation test points were set on impeller inlet-plane and impeller outlet-plane respectively. LES was adopted to calculate the whole flow field which includes inlet pipe, impeller, guide vane and outlet pipe, and analyze the pressure fluctuation time domain graph and spectrum graph of 8 pressure fluctuation test points. The results shows thatdue to the stall andseparate flow of rotating impeller and interaction with static guide vane, the pressure fluctuation coefficient amplitude at outlet of impeller are greater than that at inlet of impeller, and the maximum amplitude pressure fluctuation occurs at outlet of impeller, and the impulse wave decays slowly. The main frequency of pressure fluctuations at impeller inlet-plane and outlet-plane is blade frequency and blade frequency is a multiple of impeller frequency.

mixed-flow pump; impeller; pressure fluctuation; LES; time domain graph; spectrum graph

2015-07-16

西安科技大学培育基金(201632)

杜媛英(1988—),女,在读博士,工程师,主要研究方向为流体机械的设计与水润滑橡胶轴承润滑研究。

TH313

A

1673-159X(2016)04-0075-4

10.3969/j.issn.1673-159X.2016.04.016