Sn-Bi系低熔点合金焊料的研究

2016-09-23杨振英何凤琴张治杜鹃李楠李少萌黄河水电光伏产业技术有限公司西安泰力松新材料股份有限公司

■ 杨振英何凤琴张治杜鹃李楠李少萌(.黄河水电光伏产业技术有限公司;.西安泰力松新材料股份有限公司)

Sn-Bi系低熔点合金焊料的研究

■ 杨振英1*何凤琴1张治1杜鹃1李楠1李少萌2

(1.黄河水电光伏产业技术有限公司;2.西安泰力松新材料股份有限公司)

无主栅焊带的低熔点是保证无主栅电池串焊工艺实现的关键。无主栅电池组件生产工艺上需要的焊料熔点要比63Sn-37Pb的熔点更低,才能满足高质量焊接效果的要求。因此,本文选择熔点较低的Sn-Bi系合金作为研究对象,通过对其成分比例进行调整,最后发现56Sn-8Bi-36Pb合金具有低熔点、低电阻率、镀层均匀、色泽光亮、成本较低及力学性能优异等特点,可以作为新一代低熔点的合金焊料。

无主栅焊带;低熔点合金;Sn-Bi系合金;焊料

0 引言

太阳能作为绿色可再生能源,越来越受到社会各界的重视和关注。提高光伏组件的光电转化效率、降低封装损失和延长其使用寿命成为太阳能行业发展的关键技术。光伏焊带是光伏组件生产原辅材料的重要组成部分,在60片156 mm×156 mm的光伏组件中,焊带的面积大约占有效受光面积的4%[1]。但目前组件生产中使用的光伏焊带具有以下问题:

1)具有遮光性,会减小太阳电池的有效受光面积,降低了光伏组件的光电转换效率;

2)在串焊过程中会出现虚焊、漏焊等问题,导致部分电流无法汇集输出;

3)焊带本身的基材电阻率是影响光伏组件封装损失的原因之一。

为改善上述问题,科研者另辟蹊径,开发出了正面只印刷细栅线、不印刷主栅线的无主栅电池[2]。无主栅电池的出现,打破了传统的太阳电池生产及其组件封装工艺,不但减少了电池生产银浆用量、降低了生产成本,而且组件封装过程中,在提高光学增益、降低电学损失、减小封装损失方面亦有优异的表现。为满足无主栅电池的串焊工艺,新型光伏焊带——无主栅焊带应运而生。

无主栅焊带作为一个新的研究方向,受到业内普遍关注。一方面,无主栅焊带的直径小,遮光面积大幅度降低;另一方面,无主栅焊带与电池细栅线的焊接不再使用红外加热的方式,而是通过普通层压工艺来实现,产生虚焊和漏焊的可能性减小。然而,使用层压工艺完成焊接,组件层压工艺温度为150±5 ℃,焊接温度是传统焊接工艺温度(200 ℃左右)的一半,在工艺实现方面,对无主栅焊带镀层——合金焊料提出了新的要求。而现有的63Sn-37Pb 共晶合金焊料因熔点高、润湿性差等问题无法满足无主栅组件封装要求,需要开发出熔点更低的合金焊料。

1 实验方法

采用高纯度的Sn、Bi与Pb材料,按照不同的配比在锡炉中加热熔融,制备成合金备用,合金的主要成分如表1所示。通过镀锡机将配好的合金镀在直径为300 μm的圆形铜丝上,先测量已镀合金的铜丝直径,接着通过放大镜观察其外观与颜色,然后在万能材料实验机上依据国标测试其力学性能;再截取10 mm长的镀锡铜丝,垂直放置于容器中,用环氧树脂密封之后使用砂纸打磨其截面,通过光学显微镜观察镀锡层分布的均匀性及厚度;最后表征其导电性——电阻率。

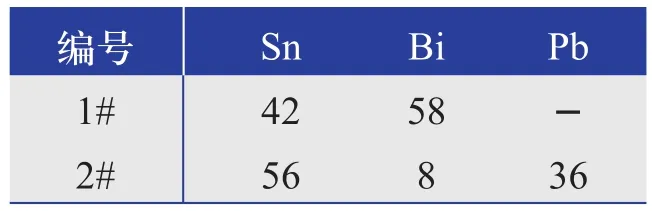

表1 低温合金焊料的成分(wt%)

针对该问题,我们对光伏行业内使用的焊料做了充分调研。经过一系列实验后发现,在众多的低温合金焊料中,只有42Sn-58Bi合金(熔点为139 ℃)与59Sn-41In合金(熔点为119 ℃)能够满足无主栅焊带的焊接要求[3]。然而,Sn-In系合金抗蠕变能力低、易氧化且价格较高,是Sn-Pb系合金的10倍,不适合光伏组件规模化生产推广应用,因此,价格较低的Sn-Bi系合金具有较大的研究和发展前景;此外,Sn-Bi系合金还具有非常强的抗蠕变和抗拉伸等优异性能[4,5]。但是,Sn-Bi系合金较脆,镀层无法在铜丝表面较好的附着,会出现镀层分布不均、镀层剥离、同心度差等问题,无法制备品质优异的焊带;且Sn-Bi系合金颜色发黄,需要加入其他元素来改善其脆性与外观特征,以满足实际生产的需要。研究过程中,通过调整Bi元素与Pb元素在合金焊料中的含量,得到了一种性能优异、熔点低于150 ℃、适用于无主栅电池串焊的合金焊料。

2 实验结果

通过观察可以发现,42Sn-58Bi合金表面发黄且不够光亮;而56Sn-8Bi-36Pb的颜色与现在生产中使用的Sn-Pb系合金相同,为带有金属光泽的银白色。56Sn-8Bi-36Pb合金的熔点为145 ℃,能够满足层压焊接工艺要求。下文对Sn-Bi系合金与63Sn-37Pb合金的性能进行对比分析。

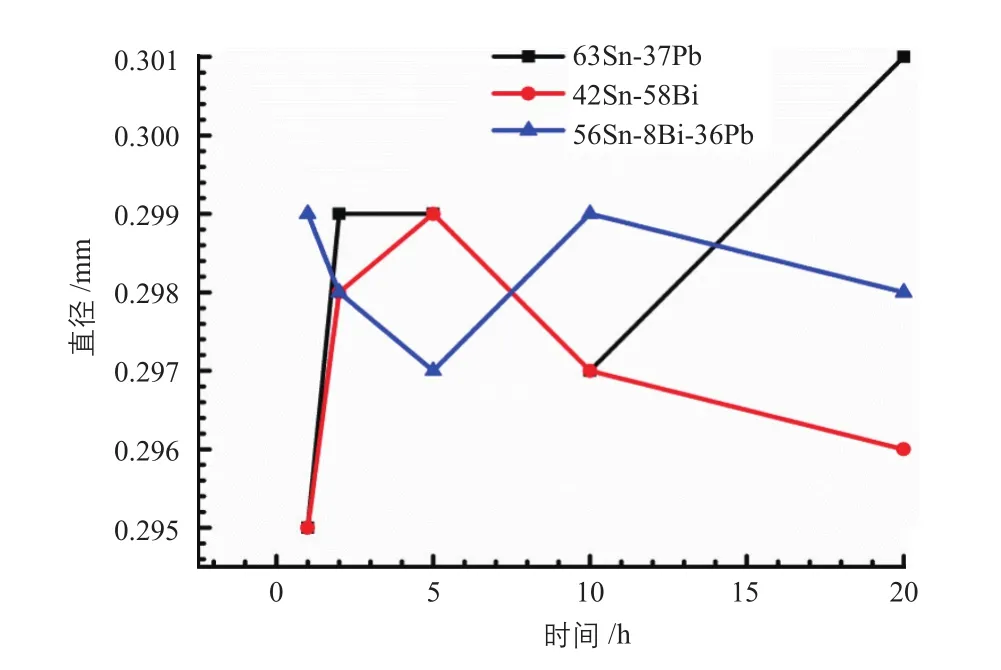

2.1焊带直径表征

铜丝的直径测试能够反映镀锡过程中合金焊料在铜丝表面的附着程度随镀锡时间延长的变化,直径变化越小,则镀锡的均匀性及稳定性越好。42Sn-58Bi、56Sn-8Bi-36Pb与63Sn-37Pb合金在镀锡过程中的直径变化如图1所示。

图1 焊带直径随镀锡时间的变化趋势图

镀锡过程中,56Sn-8Bi-36Pb合金所镀的焊带直径变化范围较小,稳定性较好。

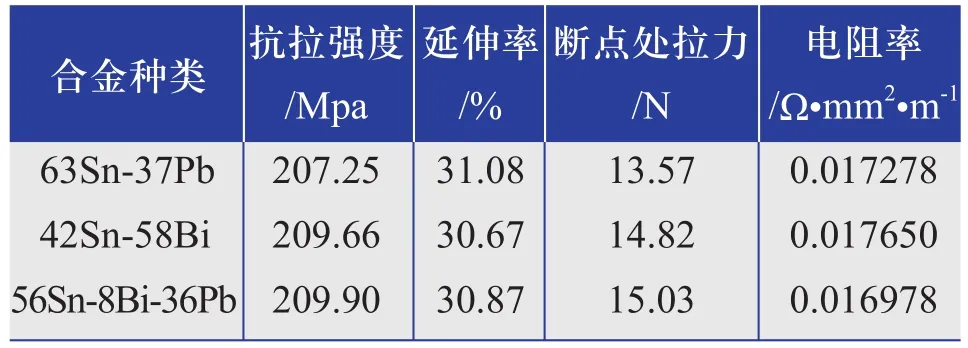

2.2力学性能及导电性表征

力学性能与导电性是表征焊带性能的重要参数,主要实验结果如表2所示。

表2 不同合金所镀焊带的力学性能与导电性对比表

从力学性能来看,镀有56Sn-8Bi-36Pb合金的焊带拉伸强度与断点处拉力都较大,延伸率略低于镀有63Sn-37Pb合金的焊带。相对而言,56Sn-8Bi-36Pb合金具有优异的力学性能;从导电能力来看,56Sn-8Bi-36Pb合金的电阻率最小,具有良好的导电性。

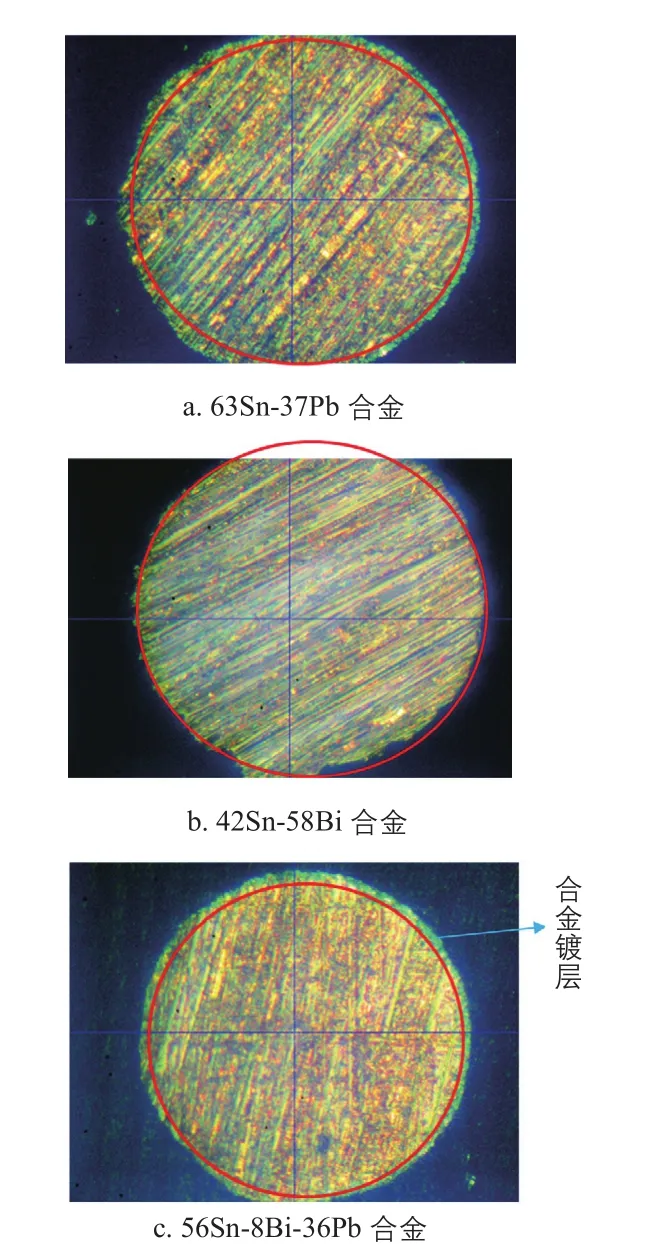

2.3镀层均匀性与厚度表征

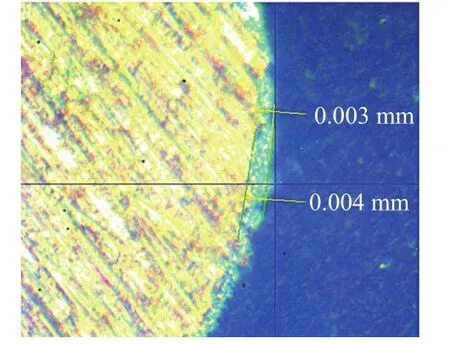

使用光学显微镜对镀锡焊带的截面形貌进行观察,可以直观地表征镀锡层的均匀性及厚度。测试结果如图2、图3所示。

图2 不同合金镀层的截面形貌

观察3种不同合金的截面形貌发现:Sn-Pb合金有明显的锡层,但均匀度不好;Sn-Bi合金形成的镀层整体较薄;而Sn-Bi-Pb型合金的镀层较为均匀,且上锡明显。

对比表明,Sn-Pb、Sn-Bi合金形成的镀层较薄,Sn-Bi-Pb型合金层尺寸厚度较为理想。

a. 63Sn-37Pb合金

图3 不同合金镀层的均匀性与厚度对比图

综合图2、图3可见,42Sn-58Bi合金由于脆性较大,其在铜丝表面的附着很不均匀,且镀层厚度较薄,容易脱落;而56Sn-8Bi-36Pb合金的镀层同心度与均匀性都较好,且厚度能达到4 μm左右,与现在所用的63Sn-37Pb合金镀层厚度相近。

3 结论

通过多次实验发现,已研制的Sn-Bi-Pb合金具有低熔点、低电阻率、镀层均匀、厚度较大、抗拉强度高等优异特性,是目前较为理想的低温合金焊料,为组件层压过程中同步实现无主栅电池与镀层铜丝的低温焊接提供了材料保证。

[1] Glaeser G C, Hamann L, Proenneke L. Structured ribbons for short circuit current gain in modules[A]. 5th World Conference on Photovoltaic Energy Conversion[C], Valencia, Spain, 2010.

[2]李阳. 晶硅电池正面电极——从多主栅到无主栅[EB/OL]. http://www.21spv.com/news/show.phpitemid=5039.html, 2014-06-14.

[3] 张杨阳. 浅谈Sn-Bi合金焊料的发展[J].中国科技信息,2014, (8): 71-72.

[4] 雷晓娟. Sn-Bi系低熔点非共晶无铅焊料的研究[D]. 湖南:湖南大学, 2007.

[5] 贾红星, 黄金亮, 张柯柯. Ag 对Sn-57Bi 无铅钎料组织和性能的影响[J]. 河南科技大学学报(自然科学版) , 2004, 25(3): 10-13.

2015-11-04

国家电力投资集团公司科技项目:无主栅晶硅太阳电池组件封装串焊工艺及焊带材料的研究(2015-118-HHS-KJ-X)

杨振英(1984—),男,学士、助理工程师,主要从事光伏组件生产工艺设计和优化工作。yangzhenying@cpisolar.com