元坝10-1H井超深硬地层小井眼侧钻钻具组合优化

2016-09-23孙晓波

孙晓波

(中国石化胜利石油工程有限公司西南分公司,山东 东营 257000)

元坝10-1H井超深硬地层小井眼侧钻钻具组合优化

孙晓波

(中国石化胜利石油工程有限公司西南分公司,山东东营257000)

超深硬地层小井眼侧钻由于受到钻具造斜率、地层硬度等因素的制约,一次侧钻成功率不高,如何确定合理的钻具组合以提高钻具造斜率是成功侧钻的关键。为此,根据元坝10-1H井侧钻施工情况,分析了该井成功侧钻的要素,重点对钻具组合的选取进行了探讨,并根据探讨结果对钻具组合进行了进一步优化。总结分析出该区块∅165.1 mm井眼“∅165.1 mmPDC钻头+∅127 mm直螺杆+∅127 mm2.25°弯接头”的侧钻钻具组合,以便同类井的侧钻施工予以借鉴。

超深硬地层小井眼侧钻钻具组合

0 引言

侧钻主要分为套管侧钻与裸眼侧钻两大类。套管侧钻又有段铣套管填井侧钻、斜向器套管开窗侧钻之分,裸眼侧钻主要有裸眼斜向器侧钻、常规裸眼侧钻等。其中常规裸眼侧钻根据井下条件的不同又会分别采取裸眼回填水泥侧钻和悬空侧钻等不同的施工方式[1-2]。元坝10-1H井采取裸眼回填水泥侧钻的方式,侧钻点的选择满足地质设计和工程设计的要求,并充分考虑了井眼轨迹的因素,侧钻施工中根据施工情况实时调整钻具结构,最终成功侧钻。笔者对元坝10-1H井侧钻钻具组合的选取情况进行分析后,提出了该区块超深硬地层小井眼侧钻钻具组合的进一步优化方案,以期对同类井的侧钻施工提供借鉴。

1 元坝10-1H井概况

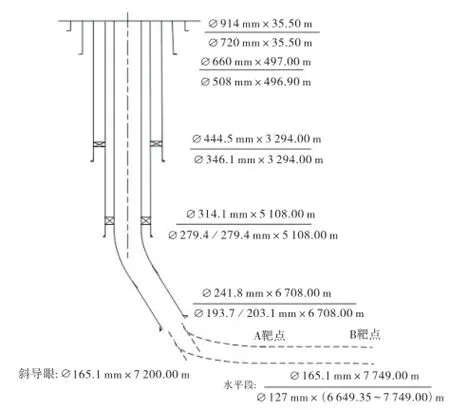

元坝气田位于四川省广元、南充和巴中境内,长兴组主力气藏埋深超过7 000 m,是中国石化继发现国内最大海相整装气田普光气田之后,在四川盆地发现的又一个大型海相气田[3],探明天然气储量1 500×108m3。元坝10-1H井位于元坝区块长兴组①号礁带,井身结构为该区块较为常见的五开制结构(图1),完钻井深7 749 m。该井第四次开钻井眼直径241.3 mm、∅193.7/203.1 mm复合套管下深6 708 m。该井∅165.1 mm斜导眼钻进井段为6 708~7 200 m。第五次开钻∅165.1 mm井眼侧钻点井深6 714.05 m、侧钻点岩性为灰色灰岩,属超深硬地层小井眼侧钻,历经3趟钻、通过钻具组合的不断优化,新老井眼分离,侧钻成功。

图1 元坝10-1H井井身结构示意图

2元坝10-1H井侧钻存在的问题及侧钻方案的选择

元坝10-1H井∅165.1 mm斜导眼钻进井段为6 708~7 200 m,探明地层情况后,对斜导眼进行水泥回填作业至6 600 m,固井候凝完、扫水泥塞至6 714.05 m,起钻重组钻具开始侧钻。

2.1元坝10-1H井侧钻存在的问题

1)元坝10-1H井侧钻点井深6 714.05 m,层位为飞仙关组一段,岩性以灰岩为主,岩石可钻性差,回填水泥后水泥塞强度相对较低,侧钻时井眼轨迹容易滑入老井眼、不易形成新井眼[4]。

2)元坝10-1H井侧钻井眼直径165.1 mm,钻具组合尺寸小、柔性大,产生的侧向力较小,不易造出新台阶。

3)超深井随着钻柱长度的增加,工具面摆放难度逐渐增大,控时侧钻期间活动钻柱后再重新摆工具面的时间较长,侧钻效率低。

4)超深井地层高温高压井,对定向仪器稳定性提出严峻考验:地温梯度按2.24℃/100 m计算、地层压力系数按1.30计算,侧钻点温度、压力分别可达到148℃、84 MPa。

5)超深井起下钻周期长,若一次侧钻不成功,更换钻具组合将耗费大量起下钻时间。

6)受相关技术制约,配合普通螺杆侧钻的磁性随钻测量仪器距钻头至少10 m以上,不能实时掌握钻头位置,在判断新井眼是否与老井眼轨迹脱离时存在一定限制。

2.2元坝10-1H井侧钻方案的选择

元坝10-1H井侧钻方案的选择主要考虑以下几点:

1)侧钻方式选择。该井为裸眼回填水泥侧钻,侧钻点岩性为灰色灰岩。水泥塞的可钻性级值一般为2~3级,灰岩的可钻性级值为6~7级,显然应该舍弃软地层控压侧钻的方式而选择控时侧钻方案。

2)侧钻点选择。该井设计侧钻点井深6 740.00 m、井斜角51.37°、方位角293.83°、垂深6 644.80 m;设计A靶点井深7 242.81 m、井斜角90.57°、方位角302.15°、垂深6720.00m。设计侧钻点与靶点垂距仅为75.2 m,为保证侧钻成功率、减小侧钻全角变化率,决定在井深6 714.05 m处(出套管6.05 m)提前侧钻。

3)侧钻方向选择。原斜导眼在侧钻点附近呈増斜、降方位趋势(图2),为增加侧钻成功率,侧钻新井眼初期侧钻方向选为降斜、增方位,侧钻成功后再按照设计井眼轨道转为増斜、增方位。

图2 元坝10-1H井∅165.1 mm斜导眼井斜角、方位角变化趋势图

4)侧钻钻具组合选择。早有研究资料表明[5],带偏心垫块的螺杆钻具具有更好的造斜能力。所以侧钻第1、第2趟钻所选钻具组合为∅165.1 mm牙轮钻头+∅127 mm单弯偏心螺杆(1.50°),但侧钻效果不理想。

3 元坝10-1H井侧钻施工及钻具组合优化

3.1元坝10-1H井侧钻施工

在元坝10-1H井侧钻施工过程中,连续两次采用∅165.1 mm牙轮钻头+∅127 mm单弯偏心螺杆(1.50°)的钻具组合,均未能成功侧钻。分析原因后,第3趟钻对钻具组合进行了相应的优化调整,成功侧钻。

3.1.1元坝10-1H井控时侧钻第1趟钻

控时侧钻第1趟钻的基本情况如下:

1)钻具组合:∅165.1 mm HJT537GK牙轮钻头×0.21 m+∅127 mm单弯偏心螺杆(1.50°)×6.32 m+止回阀×0.42 m+坐键接头×0.63 m+无磁钻铤×9.48 m+限流接头×0.92 m+无磁承压×9.37 m+ 311×4A20×0.52 m+∅101.6 mm加重钻杆×14 柱+4A21×310×0.5 m+挠性杆+随钻振击器+311 ×4A20×0.52 m+∅101.6 mm加重钻杆×8根+旁通阀×0.43 m+∅101.60 mm钻杆+4A21×520×0.5 m+∅139.7 mm钻杆。

2)钻井参数:钻压为0 kN、转速为螺杆转速、排量为15 L/s、泵压为17 MPa。

3)钻井液性能:密度为1.30 g/cm3、漏斗黏度为52 s、PH为11。

4)施工情况:第1趟钻累计进尺为6.35 m (6 714.05~6 720.40 m),纯钻时间为40 h,因钻头寿命限制起钻(牙轮钻头在侧钻过程中虽未加压钻进,但螺杆转速较高,对钻头巴掌及轴承影响较大)。钻进过程中平均钻时为6.30 h/m,操作人员送钻平稳、均匀,每钻进0.5 m现场人员捞砂1次,起钻前循环完捞得最后1包砂样中岩屑所占比例仅为10%左右、水泥块比例约为90%,显然未能成功侧钻。

3.1.2元坝10-1H井控时侧钻第2趟钻

控时侧钻第2趟钻钻具组合与第1趟钻相同,钻井参数和钻井液性能也与第1趟钻相差不大。

第2趟钻累计进尺9.95 m(6 720.40~6 730.35 m),纯钻时间为44.5 h,因钻头寿命限制起钻。平均钻时为4.47 h/m,定向侧钻过程中操作人员送钻平稳、均匀,每钻进0.5 m现场人员捞砂1次,起钻前循环完捞得最后1包砂样中岩屑所占比例仅为25%左右、水泥块比例约为75%,显然第2趟钻也未能成功侧钻。

3.1.3元坝10-1H井控时侧钻第3趟钻

综合分析侧钻前2趟钻,侧钻未成功的直接原因是因为在硬地层中小钻具产生的侧向力不够,根本原因在于钻具组合不够合理。为保证侧钻成功,侧钻第3趟钻下入∅165.1 mm PDC钻头+∅120 mm直螺杆+∅121 mm 2.25°弯接头的钻具组合。第3趟钻基本情况如下:

1)钻具组合:∅165.1 mm PDC钻头+∅120 mm直螺杆×4.58 m+∅121 mm 2.25°弯接头×0.50 m+止回阀×0.42 m+坐键接头×0.63 m+无磁钻铤×9.48 m+限流接头×0.92 m+无磁承压×9.37 m+ 311×4A20×0.52 m+∅101.60 mm钻杆×15柱+∅101.6 mm加重钻杆×14柱+4A21×310×0.5 m+挠性杆+随钻振击器+311×4A20×0.52 m+∅101.6 mm加重钻杆×8根+旁通阀×0.43 m+∅101.60 mm钻杆+4A21×520×0.5 m+∅139.7 mm钻杆。

2)钻井参数:钻压为0 kN、转速为螺杆转速、排量为15 L/s、泵压为16 MPa。

3)钻井液性能:密度为1.30 g/cm3、漏斗黏度为52 s、PH为11。

4)施工情况:第3趟钻累计进尺38.66 m (6 730.35~6 769.01 m),纯钻时间为77 h,每钻进0.5 m现场人员捞砂1次,钻进4 m后(6 734.35 m),通过砂样分析确定进入新地层(砂样中新地层岩屑所占比例达到90%以上)。为进一步增加夹壁墙厚度,确保夹壁墙强度,继续钻进至6 769.01 m起钻。

3.2元坝10-1H井侧钻钻具组合优化

3.2.1元坝10-1H井侧钻钻具组合对比分析

第1、第2趟钻(井段6 714.05~6 730.35 m)的现场砂样结果表明,在侧钻过程中钻头几乎一直在沿老井眼前进;第3趟钻(井段6 730.35~6 769.01 m),现场砂样证明,新井眼已经形成,钻头已完全脱离老井眼水泥塞。元坝10-1H井的侧钻井眼测斜结果(图3)也很好地说明了这一点。

图3 元坝10-1H井∅165.1mm侧钻井眼井斜角、方位角变化趋势图

综合对比元坝10-1H井侧钻的3趟钻,前2趟钻的钻具组合、钻井参数、钻井液性能、现场施工人员操作情况等几乎完全相同,第3趟钻跟前2趟钻不同的就是更换了侧钻钻具组合。第3趟钻钻具组合主要有以下几方面的特点:

1)PDC钻头较牙轮钻头能够更长时间在井下研磨地层,能够更好地与螺杆寿命相匹配,有效避免了牙轮钻头侧钻过程中因巴掌磨损或轴承松动等造成的井下事故,还减少了起下钻次数,缩短了钻井周期。

2)“∅121mm 2.25°弯接头~∅120mm直螺杆”的钻具组合与“ ∅127mm单弯偏心螺杆(1.50°)”相比,在井壁稳定、井眼扩大率不大的情况下,哪种钻具组合产生的侧向力较大不得而知,但在裸眼回填水泥侧钻过程中前者更优:单弯螺杆的肘点距钻头更近,钻头的震动使用于支撑肘点产生侧向力的水泥塞逐渐破坏,从而使侧向力逐渐减小甚至消失,即使已经成功造出台阶,初期形成的夹壁墙也极易因此遭到破坏,从而导致侧钻不能顺利进行。

3.2.2元坝10-1H井侧钻钻具组合优化

钻具组合的侧向力主要受钻具组合的刚性、螺杆钻具的结构弯角、井眼的井径扩大率、井斜角、钻头到弯点距离等因素影响[6]。其中井眼的井径扩大率、井斜角在形成井眼的同时已确定,只能通过改变钻具组合的刚性、螺杆钻具的结构弯角和钻头到弯点距离的方法增大钻具组合的侧向力。

综合考虑超深硬地层小井眼侧钻的特点,可在元坝10-1H井侧钻第3趟钻钻具组合的基础上进一步增大钻具组合的刚性以增大钻具组合的侧向力,优化后的钻具组合为“∅165.1 mm PDC钻头+∅127 mm直螺杆+∅127 mm 2.25°弯接头”。

4 结论

1)元坝10-1H井的侧钻施工具有典型性,对该区块同类井的侧钻施工有一定的借鉴意义。

2)侧钻施工中,牙轮钻头钻具组合产生的侧向力大于PDC钻头、牙轮钻头的扭矩更加稳定,但PDC钻头钻具组合相比牙轮钻头的其他优势使其更适合超深井硬地层小井眼侧钻。

3)裸眼回填水泥侧钻施工中,“直螺杆+弯接头”的钻具组合比弯螺杆钻具组合的侧钻成功率更高。

4)元坝区块∅165.1 mm井眼裸眼回填水泥侧钻施工中,采用“∅165.1 mm PDC钻头+∅127 mm直螺杆+∅127 mm 2.25°弯接头”的钻具组合,既能够产生足够的侧向力、又不会破坏初期形成的夹壁墙,可能会取得更好的侧钻效果。

[1]闫光庆,刘匡晓,郭瑞昌,等.元坝272H井超深硬地层侧钻技术[J].石油钻探技术,2013,41(1):113-117.

[2]王恒.裸眼侧钻关键技术的研究与应用[J].探矿工程,2011,38(10):26-29.

[3]胡大梁,严焱诚,刘匡晓,等.超深水平井元坝103H井钻井技术[J].石油钻采工艺,2012,34(6):14-17.

[4]罗鸣,顾纯巍,杜威.半潜式钻井平台水平井裸眼侧钻技术[J].石油钻采工艺,2014,36(3):20-22.

[5]王建军,张绍槐,狄勤丰,等.偏心垫块对螺杆钻具造斜能力影响的预测方法[J].石油机械,1994,22(12):25-27.

[6]马庆涛,范光第,刘程,等.悬空侧钻技术在常规水平井中的应用[J].钻采工艺,2016,39(3):1-3.

(编辑:李臻)

B

2095-1132(2016)04-0033-03

10.3969/j.issn.2095-1132.2016.04.009

修订回稿日期:2016-07-12

孙晓波(1987-),助理工程师,从事现场技术管理工作。E-mail:sunxiaobo5105@163.com。