页岩气水平井固井难点及对策

2016-09-23李文生

刘 伟 何 龙 李文生 詹 斌

(中国石化西南油气分公司工程技术管理部,四川 成都 610041)

页岩气水平井固井难点及对策

刘伟何龙李文生詹斌

(中国石化西南油气分公司工程技术管理部,四川成都610041)

川南深层页岩气资源丰富,储层埋深为3 600~4 100 m,固井施工存在套管下不到位和固井质量差等风险。为此,通过强化通井、优化管串结构、优选扶正器类型和加量、采用“四级”冲洗技术等专题研究,形成一套适合该区域水平井提高固井质量的关键技术。在JY1HF等3口井成功应用,油层套管固井质量为优,水平段和斜井段优质率达92.5%以上。

页岩气水平井固井质量

0 引言

针对页岩气水平井套管难下入、固井质量难保障的技术难题,中国石化西南油气分公司在邻区施工经验的基础上,结合区域特性,开展专项攻关研究,总结形成了一套适合川南深层页岩气水平井固井的关键技术,在JY1HF等3口井成功应用,水平段固井质量优良率为100%,为后期大规模压裂改造提供了保障。研究成果已应用于近期开展的WY9-1HF 等10口钻井工程设计中。

1 页岩气井固井主要难点分析

针对川南页岩气井地层特性,水平井固井难题主要为[1-2]:

1)长裸眼井段安全下套管难。页岩气开发需要大规模加砂压裂,以多级多段压裂为主,相应的完井方式则为套管射孔完井,从高效开发考虑,水平井主要采用∅139.7 mm高强度套管。目前筇竹寺组(3 300 m±)、龙马溪组(3 600~4 100 m)储层埋深较深,水平段长度为1 000~1 500 m,由于水平段较长,套管在斜井段和水平段与井壁发生长段多面积的接触,从而对井壁的侧向力很大,导致下套管摩阻较大,使套管很难顺利下至预定位置。

2)满足大型压裂的水泥浆体系优选难。水泥浆在水平井段凝固时,由于重力作用,水泥浆易发生沉降[3],造成上侧的水泥石强度低,渗透率高。目的层为低孔低渗的页岩气储层,大型压裂与分段压裂均对固井胶结质量提出了较高的要求,在满足生产井段水泥浆胶结质量良好的前提下,要求水泥石具有高强的韧性以及耐久性。

3)提高顶替效率难。提高顶替效率体现在两个方面[4],一是驱油,二是顶替。井壁和套管的清洗尤为重要,应防止清洗不净影响水泥与井壁和套管的胶结强度。水平井段套管所受的重力方向不再是轴向而是径向,这一重力极易导致套管偏心,甚至贴边,使套管与井壁窄边的钻井液很难被顶替出来,形成窜槽,且难以形成连续均匀的水泥,影响封固质量。钻井液中的固相颗粒物质和岩屑在井壁低边沉淀不易携带出来,影响水泥环胶结质量。地层承压能力低,顶替过程中易发生井漏,影响施工排量和顶替效率。

2 提高固井质量关键技术

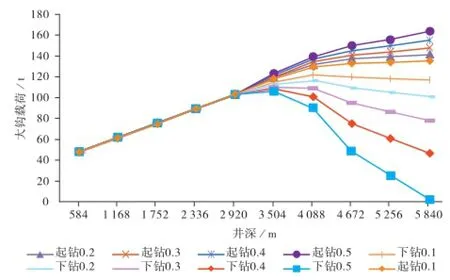

1)长井段套管下入技术。钻井过程中采用随钻测井技术,确保在高伽马页岩段穿行,减少轨迹频繁调整;完钻后加强通井操作,下入套管前认真做好通井或划眼工作,采用不低于套管刚度的管串通井至井底,对全角变化率大的井段进行拉划,同时调整好钻井液的润滑性及各项性能,确保套管顺利下入。通井到底后,旋转钻具大排量(环空返速不低于1.2 m/s)充分循环洗井两周以上,井内岩屑携带干净后方能起钻准备下套管。优化管串结构,优选扶正器类型和安放位置[5],在浮鞋上接一根1~2 m短套管,安装旋流刚性扶正器一只,确保套管“抬头”和“引鞋居中”,减少下套管摩阻。根据实钻轨迹数据,采用软件模拟,为保证套管居中度,扶正器采用“1+2+3”方式安放,即水平段每根套管安放一只刚性扶正器、斜井段每2根套管安放一只刚性扶正器,重叠段每3根套管安放一只刚性扶正器。以完钻井深5 840 m的三维井为例,裸眼段摩阻系数分别取0.1~0.5,计算结果如图1所示,下套管时大钩载荷均大于0,上提套管最大载荷164 t。软件模拟结果与YY1HF井实际下套管一致。

图1 套管下入分析图

2)水泥浆浆柱结构优化技术。为保障油基钻井液条件下的固井质量,优化前置液设计,采用“四级”冲洗技术,即:冲洗液+高性能冲刷液+加重隔离液+后冲洗液为前置液体系组合,加大前置液用量,增加接触时间,提高固井界面清洁,实现润湿反转,保证胶结质量。在不造成油气水侵和地层坍塌的原则下,尽量满足30 min紊流冲洗时间。在体系优选方面,水泥浆性能应满足低滤失量(小于50 mL)、零游离液、沉降稳定性小于0.02 g/cm3的要求,使用双凝塑性防气窜水泥浆,两凝分界点位于技术套管鞋上200 m左右,优选水泥外加剂,保证水泥浆与地层、钻井液的配伍性。

3)提高顶替效率技术。通井时控制钻井液屈服值在10~13 pa,切力3/12 Pa,尽量在通井过程时将钻井液中的重晶石沉淀和岩屑清扫干净,不调整钻井液密度;下完套管后,以不低于正常钻进时环空返速的排量至少循环两周,并调整钻井液流变性,要求固井前钻井液要具有“低黏度、低切力、低失水、薄泥饼”特性;若采用悬挂+回接固井方式,悬挂送放钻具宜采用∅139.7 mm大尺寸加重钻杆和双台肩钻杆,降低施工泵压;采用前置液+领浆+尾浆+压塞液+替浆水结构。为加大顶替排量、确保环空返速1.0~1.3 m/s,应加强地层承压能力试验,防止固井时压漏地层。

4)压稳技术措施。压稳和防漏是页岩气固井的两大技术难题,为保证良好的固井质量,领浆和尾浆采用密度高于井浆0.15~0.2 g/cm3以上的双凝弹韧性防窜水泥浆体系,在保证领浆稳定性良好的前提下,尽量降低切力以有利于压稳,同时拉开领浆与尾浆水泥稠化时间,保证在尾浆失重的情况下,领浆对地层流体的静态压稳。为确保井内安全,下套管前需做好地层承压工作,除了在水平段A靶点附近进行承压试验外,还应下钻到底,对全井筒进行承压;下套管时降低承压能力较低井段下放速度;固井施工时保持固井注灰排量始终接近大泵循环排量,在∅215.9 mm井眼下入∅139.7 mm套管,顶替排量应尽量大于30 L/s,确保固井施工过程中的动态压稳;待固井尾浆胶凝以后,根据尾浆注入量确定回压加量,以确保压稳。

3 现场应用及效果分析

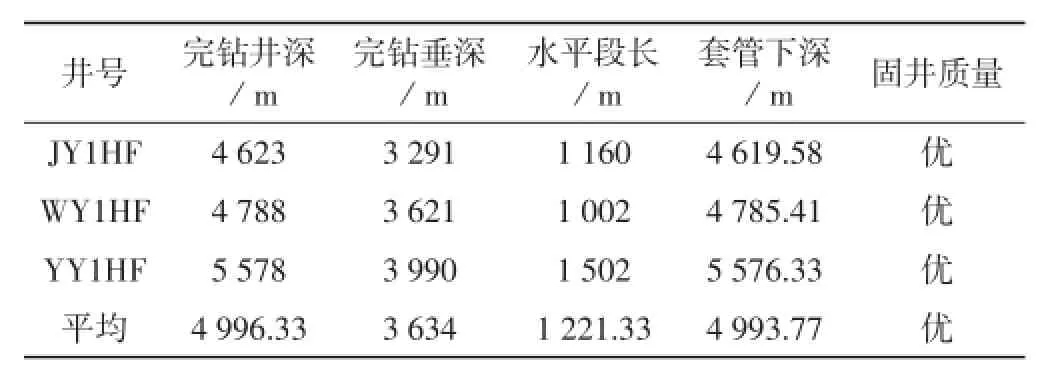

页岩气固井技术在川南JY1HF、WY1HF、YY1HF 等3口井进行了现场应用,应用情况如表1所示。3口井平均完钻井深为4 996.33 m,平均水平段长1 221.33 m,套管均一次性下到底,YY1HF井摩阻仅16 t,固井质量均为优秀,井筒条件满足后期精细分段压裂施工要求。其中,WY1HF井∅139.7 mm油层套管固井优质率为88.8%,优良率为90.8%,水平段优质率为100%,斜井段优质率为92.5%,直井段优良率为87.5%。

表1 现场应用情况统计表

4 结论及建议

1)提高页岩气水平井固井质量,首先是确保套管下入。强化通井后,采用合理的管串结构并优选扶正器类型和加量能提高套管下入能力。

2)在油基条件下固井,采用四级冲洗技术并加大顶替排量能确保较好的固井质量。

3)川南页岩气水平段较长,一次性固井对机泵条件要求较高,在满足大型分段压裂的情况下,建议降低直井段特别是重叠段固井质量评定标准。

[1]全家正,白龙,刘忠飞,等.川西首口页岩气水平井固井技术[J].天然气勘探与开发,2013,36(4):77-80.

[2]崔思华,班凡生,袁光杰.页岩气钻完井技术现状及难点分析[J].天然气工业,2011,31(4):72-74.

[3]姚勇,焦建芳,郭广平,等.川西沙溪庙组高压气藏水平井固井技术[J].钻采工艺,2014,37(5):25-27.

[4]张国仿,袁欢,吴雪平.油基泥浆长水平段页岩气固井技术在建页HF-2井的应用[J].石油天然气学报,2014,36(10):133-136.

[5]朱礼平.水平井扶正器安放优化设计及先导试验[J].天然气技术与经济,2015,9(3):45-48.

(编辑:卢栎羽)

B

2095-1132(2016)04-0031-02

10.3969/j.issn.2095-1132.2016.04.008

修订回稿日期:2016-07-13

刘伟(1981-),硕士,高级工程师,从事工程设计与科研管理工作。E-mail:liuw1999@163.com。