SiC颗粒化学镀铜工艺研究

2016-09-23吴开霞

吴开霞,王 博

(1.四川大学锦城学院机械工程系,四川 成都611731)(2.济南玫德铸造有限公司,山东 济南250400)

SiC颗粒化学镀铜工艺研究

吴开霞1,王 博2

(1.四川大学锦城学院机械工程系,四川 成都611731)(2.济南玫德铸造有限公司,山东 济南250400)

吴开霞

化学镀铜在生产中应用比较广泛,但是在化学镀铜过程中的活化工艺所需试剂有毒,并且价格较为昂贵。探讨了取消化学镀铜过程中的活化工艺后,其他工艺条件对SiC镀铜效果的影响规律。经实验分析,获得了化学镀铜实验优化工艺参数为:化学镀铜溶液温度为35 ℃,溶液pH值用氢氧化钠调节至12~13,硫酸铜加入量为12 g/L,甲醛加入量为28 ml/L,酒石酸钾钠加入量为40 g/L,经过一定时间在碳化硅表面得到了良好的铜镀层。通过X射线衍射仪及扫描电镜检测,结果表明:取消了活化工艺后,在碳化硅表面仍然得到了较好的铜包覆层。

碳化硅;化学镀铜;活化工艺

1 前 言

铝基复合材料具有密度小,质量轻,耐腐蚀性好,价格便宜等优点[1],人们对这类材料研究的兴趣正日益增长。为了改善铝基复合材料的性能,可以通过添加一些添加剂来提高其性能,碳化硅是一种性能优良的非氧化物陶瓷材料,具有高硬度、高耐磨性、耐高温、成本低等优点[2-4],已经被广泛地应用于颗粒增强体来制备金属复合材料。在金属铝中添加碳化硅颗粒可提高其强度、耐磨性等,但碳化硅颗粒与铝基体之间的润湿性差,使颗粒很难加入和分散。因此改善基体与增强颗粒间的润湿性成为制备SiCp/Al复合材料的前提条件。为了使碳化硅颗粒与铝基体良好地进行复合,可以通过改善碳化硅颗粒与铝基体之间的润湿性来实现[4]。采用包裹工艺,在碳化硅粉体上包裹铜,然后再增强铝,可以很好的改善碳化硅和铝基之间的界面结合问题。因此包裹工艺成为了国内外研究人员的的研究热点,比较成熟的工艺方法有沉淀法、凝胶-溶胶法、化学镀法等[2,5]。一般碳化硅镀铜敏化工艺后有活化处理,但配置活化液成本较高,且含有有毒成分。

本文研究了在碱性条件下碳化硅粉体化学镀铜工艺制备SiCp-Cu复合粉体,探讨了工艺过程中的活化工艺是否可以取消,并对镀层表面形貌和成分进行了简要分析。

2 实验方法

2.1实验材料及仪器

采用平均粒径为106 μm的碳化硅为原料,用酒精对碳化硅粉体表面进行去除油污处理,用氯化亚锡(SnCl2·2H2O)对其进行敏化处理,以化学纯五水硫酸铜(CuSO4·5H2O)为主盐,甲醛(HCHO)为还原剂,酒石酸钾钠(NaKC4H4O6)为络合剂,用20%的氢氧化钠溶液调整pH值,在恒温水浴锅中对其进行化学镀铜。实验过程中采用JA1003N电子天平称量粉体的重量、DZF-6050型真空干燥箱对其进行干燥处理、使用S-3400N扫描电镜观察碳化硅颗粒表面镀层形貌,用EMAX能谱仪分析其元素组成。

2.2碳化硅粉体前处理工艺

碳化硅镀铜工艺流程:去油→干燥→粗化→干燥→敏化→干燥→化学镀→干燥[6-7]

实验去除了活化步骤,而增加了其余步骤的变量。

将SiC颗粒置于酒精中采用超声波分散处理30 min进行去油处理,冲洗过滤,再用蒸馏水冲洗至中性后放于干燥箱中,在95 ℃下进行干燥30 min。

将干燥后的SiC颗粒置于配置好的HCl和HF混合溶液(体积比为1:1)中采用超声波分散处理30 min完成粗化处理,冲洗后过滤,再用蒸馏水冲洗至中性后放于干燥箱中,在95 ℃温度下干燥30 min。

将粗化后的SiC颗粒加入到敏化液中超声波分散处理20 min,冲洗后过滤,再用蒸馏水冲洗至中性后放于

干燥箱中,在95 ℃温度下干燥30 min。

敏化液的配置:将一定量的SnCl2·2H2O倒入玻璃烧杯中,滴入37%的HCl溶液,搅拌使其溶解,加入蒸馏水稀释至需要体积,则配置成敏化液。本实验采用的敏化液配方为:10g Sn2Cl·2H2O,20 ml浓盐酸,200 ml蒸馏水。

2.3碳化硅粉体表面化学镀铜工艺

实验采用CuSO4·5H2O、NaKC4H4O、NaOH溶液、甲醛溶液及蒸馏水配置镀液。镀液配方如表2。将处理好的SiC颗粒立即加入配置好的镀液中,并充分搅拌,当镀液颜色变浅,同时甲醛气味变淡,化学反应基本完成。将镀好的SiC颗粒进行抽滤、蒸馏水清洗,在95 ℃温度下的干燥箱里干燥,并称重。

表1 镀液配方

3 结果及讨论

3.1SiC化学镀铜的工艺优化

3.1.1五水硫酸铜浓度对SiC镀覆效果影响

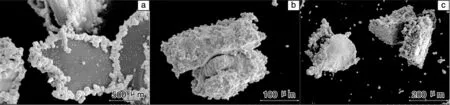

保持其余各量不变,改变硫酸铜的加入量,分别为8 g/L、12 g/L、16 g/L。镀铜之后的碳化硅表面SEM图像如图1所示。

图1 不同硫酸铜加入量的SiC SEM照片:(a)8 g/L,(b)12 g/L,(c)16 g/LFig.1 SEM images of different concentrations of copper sulfate:(a) 8 g/L,(b) 12 g/L,and (c) 16 g/L

镀铜后碳化硅的SEM图像表明,硫酸铜在加入量为8 g/L时,碳化硅表面镀覆效果不好,部分表面没有镀覆上;当硫酸铜加入量为12 g/L时,碳化硅表面镀覆效果很好;而当硫酸铜加入量为16 g/L时,碳化硅表面镀覆效果较好,但是出现少量的铜质颗粒。这是由于在硫酸铜加入量较少的情况下,被还原出来的铜离子较少,进而在碳化硅表面上沉积了较少的铜颗粒,没有将碳化硅颗粒包覆完全;当硫酸铜加入量过多时,被还原出来的铜离子也随之增多[8]。与此同时,溶液中过多的铜离子来不及沉淀在碳化硅颗粒上而在溶液中产生铜单质沉淀,这些沉淀就成为了此后铜离子沉淀的基体,最后在溶液中产生了大量铜单质沉淀[8-9]。因此硫酸铜适宜加入量为12 g/L左右。

3.1.2酒石酸钾钠浓度对SiC镀覆效果影响

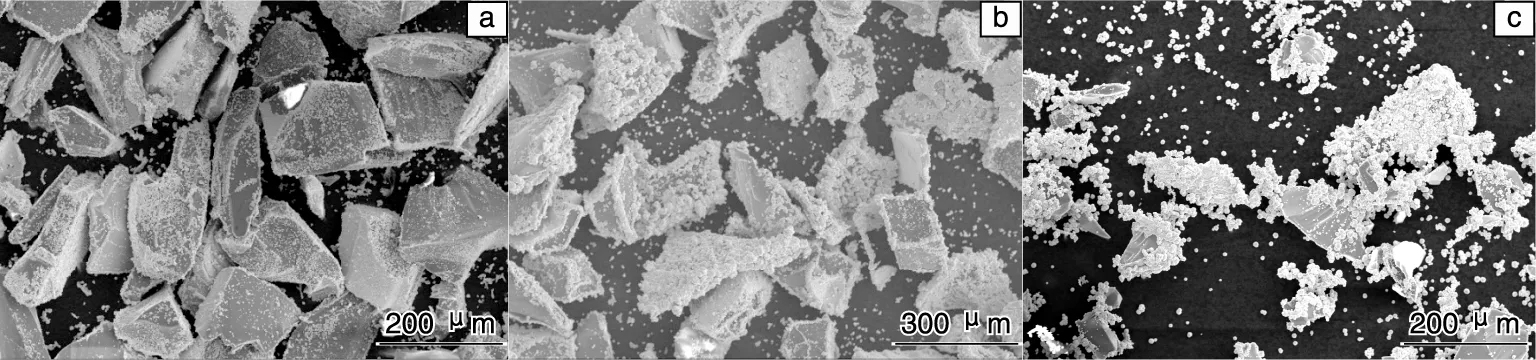

保持其余各量不变,改变酒石酸钾钠的加入量,分别为32 g/L、40 g/L、60 g/L。镀覆之后碳化硅表面的SEM图像如下图2所示。

图2 不同酒石酸钾钠加入量的SiC SEM照片:(a)32 g/L,(b)40 g/L,(c)60 g/LFig.2 SEM images of different concentrations of formaldehyde:(a) 32 g/L,(b)40 g/L, and (c) 60 g/L

镀铜后碳化硅的SEM图像表明,在其他各变量均不改变的情况下,改变酒石酸钾钠的含量对碳化硅镀铜存在一定程度上的影响。当酒石酸钾钠加入量为32 g/L时,碳化硅表面镀铜效果较好,但是表面并没有完全镀覆;当酒石酸钾钠加入量为40 g/L时,碳化硅表面基本上完全镀覆,但有少量铜颗粒的沉淀;当酒石酸钾钠加入量为60 g/L时,碳化硅粉体表面镀覆效果较差,而且出现大量的铜颗粒沉淀。这是由于酒石酸钾钠在实验中起到络合剂的作用,被还原出来的铜离子与酒石酸钾钠络合,进而在碳化硅表面沉淀。当其加入量较少时,络合作用不明显,致使碳化硅表面没有被完全包覆;当其加入量过多时,容易导致镀液不稳定,以至于镀液分解,产生大量的铜单质沉淀[8-10]。由以上实验结果表明,酒石酸钾钠的适宜加入量在40 /L左右。

3.1.3甲醛浓度对SiC镀覆效果影响

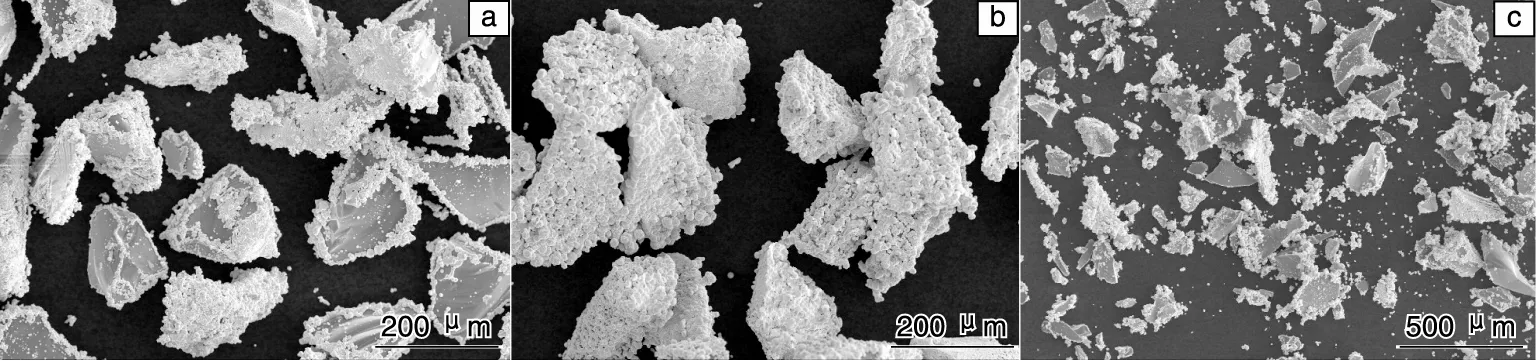

在其余各量均不变的情况下,改变甲醛加入量,分别为24 ml/L、28 ml/L、32 ml/L。镀覆之后的SEM照片如下图3所示。

图3 不同甲醛加入量的SiC SEM照片:(a)24 ml/L,(b)28 ml/L,(c)32 ml/LFig.3 SEM images of different concentrations of potassium sodium tartrate:(a) 24 ml/L, (b) 28 ml/L,(c) 32 ml/L

镀铜后碳化硅表面的SEM图像表明,在其他各变量均不改变的情况下,改变甲醛的含量对碳化硅镀铜存在很大程度上的影响。当甲醛加入量为24 ml/L时,碳化硅表面包覆了较多铜,但表面没有被完全包覆;当甲醛加入量为28 ml/L时,碳化硅表面被铜完全的包覆,溶液中几乎无沉淀的铜单质;当甲醛加入量为32 ml/L时,碳化硅表面几乎没有铜单质的沉淀,而溶液中有大量的铜单质沉淀。

这是由于,在实验中甲醛作为还原剂起了重要的作用。当甲醛加入量过少时,还原的铜离子较少,故碳化硅表面没有被完全包覆;而甲醛加入量过多时,①在化学镀铜的过程中可能存在康尼查罗反应,甲醛迅速地发生歧化反应,产生其自身的氧化还原产物,导致镀液过早老化[7-12];②在碱性溶液中甲醛将部分二价铜还原成一价铜,从而导致Cu(OH)2和Cu2O的产生,不断的累积,最后产生了大量的铜单质沉淀[7-12]。由以上实验结果表明,甲醛较适宜加入量为28 ml/L左右。

3.1.4温度对SiC镀覆效果影响

实验发现,碳化硅粉体碱性化学镀铜的适宜温度为15~35 ℃[7,13]。在此温度范围内,镀速随温度的升高而增大。若温度超过40 ℃,则容易导致镀液分解。

3.1.5镀液pH对SiC镀覆效果影响

镀液的pH是最重要的反应控制条件。pH过低,甲醛还原能力不强,沉淀速率慢;pH过高,副反应增多容易导致镀液分解[13-14]。所以pH应控制在12~13之间。

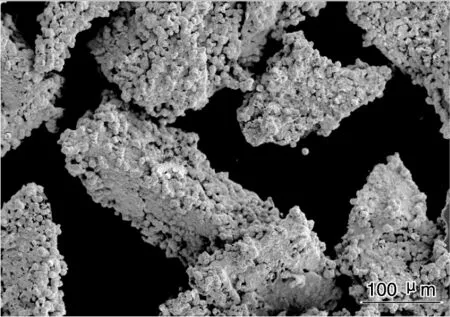

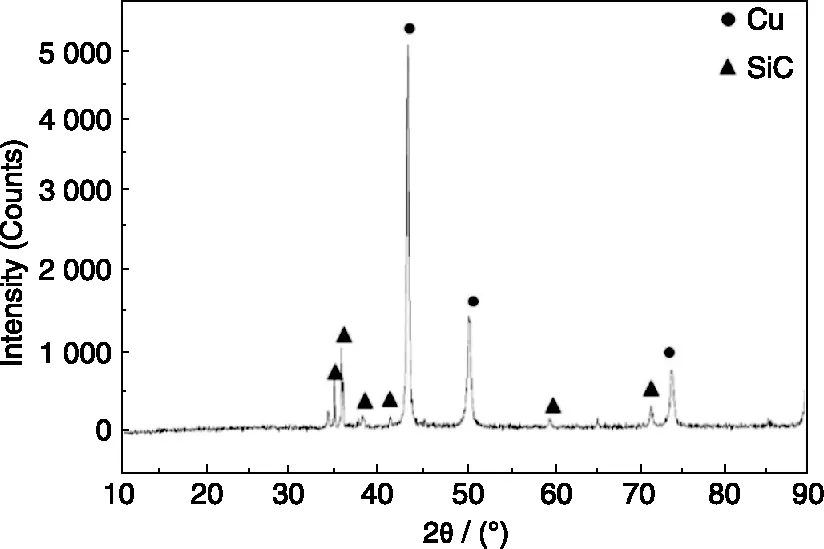

3.2SiC化学镀铜的微观结构

采用最佳工艺制备出SiC(Cu),对其进行微观结构检测和物相分析。图4为最佳工艺下制备SiC(Cu) 的SEM照片,照片显示SiC表面基本上被镀覆致密,且表面镀覆质量较好。图5为SiC(Cu)的XRD图谱,图谱中除SiC衍射峰和尖锐的铜单质衍射峰存在之外,没有存在其他物相的衍射峰,表明通过化学镀铜的方法没有引进杂质。Cu的衍射峰为尖锐峰,表明Cu以晶体形式存在。

图4 SiC(Cu)的SEM照片Fig.4 SEM image of SiC(Cu)

图5 SiC(Cu)的XRD图谱 Fig.5 XRD pattern of SiC(Cu)

4 结 论

(1)碳化硅粉体化学镀铜的适宜条件:pH值为12~13、35 ℃、甲醛加入量为28 ml/L,硫酸铜加入量为8 g/L,酒石酸钾钠加入量为40 g/L;此工艺制备出的SiC(Cu)表面镀覆效果良好,并且基本上镀覆完全。

(2)随着pH值的增高、温度的升高,以及甲醛、硫酸铜、酒石酸钾钠的量的增加,导致镀速变快,镀液不稳定。镀速较慢时,由于碳化硅粉体与碱的反应使镀覆不完全,部分碳化硅裸露。

(3)除去了活化工艺之后,在碳化硅表面仍然得到了较好的铜包覆层。

References

[1]Jia Yuxi(贾玉玺),Wang Guangchun(王广春),Zhao Guoqun(赵国群),etal.Forging&StampingTechnology(锻压技术)[J],1999(6):9-10.

[2]Li Deyu(黎德育),Li Ning(李 宁),Li Baisong(李柏松).MaterialsScienceandTechnology(材料科学与工艺)[J],2003,11(4):414-418.

[3]Zou Zhengjun(邹正军),Liu Junwu(刘君武).SurfaceTechnology(表面技术)[J],2002,31(5):19-21.

[4]Wang Ying(王 莹),Liu Xiangdong(刘向东).ResearchStudiesOnFoundryEquipment(铸造设备研究)[J],2003(6):18-22.

[5]Huang Xiaoying(黄晓莹).DissertationforMaster(硕士论文)[D].Shengyang: Shenyang Ligong University,2009.

[6]Gao Zhiqiang(高志强),Shen Xiaodong(沈晓东),Cui Sheng(崔 升).MaterialsReviews(材料导报)[J],2007,21(5):217-219.

[7]Li Nengbin(李能斌),Luo Weiyin(罗韦因),Liu Junquan(刘钧泉),etal.Electroplating&Finishing(电镀与涂饰)[J],2005 (10):46-50.

[8]Wu Mingzhong(吴明忠),Ma Chen(马 臣),Wu Shuyan(武淑艳).JournalofJiamusiUniversity(佳木斯大学学报)[J],2007,25(4):466-468.

[9]Hu Guanghui(胡光辉),Yang Fangzu(杨防祖),Lin Changjian(林昌健),etal.Electroplating&Finishing(电镀与涂饰)[J],2001(4):1-4

[10]Li Ling(李 宁),ChemicalPlatingofPracticalTechnology(化学镀实用技术)[M].Beijing: Chemical Industry Press,2004.

[11]Wang Yulin(王玉林),Wan Yizao(万怡灶),Zhao Naiqin(赵乃琴),etal.MaterialsEngineering(材料工程)[J],1998(3):3-6.

[12]Ding Lili(丁莉莉),Liu Yingcai(刘英才),Zhang Yuming(张玉明),etal.DevelopmentandApplicationofMaterials.(材料开发与应用)[J],2009(6):14-18.

[13]Zhong Sheng(钟 声),Li Houmin(李厚民),Yang Zhigang(杨志刚),etal.RareMetalMaterialsandEngineering(稀有金属材料与工程)[J],2006,35(9) :1 428-1 431.

[14]Li Liming(李立明),Hu Wenbin(胡文彬),Luo Shoufu(罗守福),etal.Electroplating&PollutionControl(电镀与环保)[J],2002,22(3):13-17.

(编辑盖少飞)

Study on Technics of Electroless Copper Plating on SiC Particle

WU Kaixia1, WANG Bo2

(1.Department of Mechanical Engineering, Jin-Cheng College of Sichuan University, Chengdu 611731,China)(2.Jinan Mei De Casting CO., LTD., Jinan 250400, China)

Chemical copper plating is widely applied in the production, but the reagent used in activation technology is toxic and expensive. The paper discussed the influence of the rule of other process conditions of electroless plating on SiC copper plating effect. The optimal process parameters of experiment by analyzing was that electroless copper plating solution temperature was 35 °C, the pH value of the solution was adjusted to 12~13 with sodium hydroxide, the amount of copper sulfate added to 12 g/L, the amount of formaldehyde added to 28 ml/L, sodium potassium tartrate added in an amount of 40 g/L, after a certain time, we will get a good copper plating layer on the silicon carbide surface. By EDS analysis and scanning electron microscopy (SEM) testing, the results show that the surface of the silicon carbide still gets the better copper plating layer without the activation process.

silicon carbide; electroless copper plating; activation process

2015-07-27

吴开霞,女,1987年生,硕士,Email:

10.7502/j.issn.1674-3962.2016.08.11

TB333

A

1674-3962(2016)08-0636-04

297138418@qq.com