1553B电缆组件焊装工艺技术介绍

2016-09-23郭鹏飞国晓磊张国佳

郭鹏飞,范 东,国晓磊,张国佳

(北京航天控制仪器研究所,北京100039)

1553B电缆组件焊装工艺技术介绍

郭鹏飞,范 东,国晓磊,张国佳

(北京航天控制仪器研究所,北京100039)

目前,越来越多的惯性电子产品中采用新型电缆组件,这些新型电缆组件是保障信号输入输出的关键部件。对于新的电缆组件,焊装质量是影响整机性能的关键因素之一,其焊接可靠性问题占整个产品综合布线质量问题的90%以上。主要针对1553B通信电缆在高可靠性电子产品中的应用,分析了该电缆组件制作过程中的工艺难点及出现质量问题的原因,并以美国瑞侃公司DK-621系列连接器为例,重点阐述了该电缆组件制作的工艺方法和工艺流程,为产品的高可靠性提供了工艺保障。

电缆组件;连接器;1553B;DK-621

0 引言

在20世纪60年代以前,飞机机载电子系统没有标准的通用数据通道,各个电子设备单元之间连接往往需要大量的电缆[1-2]。随着电子系的逐渐复杂化,20世纪70年代由美国公布了一种串行多路数据总线标准(MIL-STD-1553B),该标准是美国军方专门为航空设备制定的,用于设备间传输数据的协议。

目前世界上可以作为军用标准和专门的战术数据总线有许多种,但使用最多的还是美国的MIL-STD-1553B。1553B的传输介质有同轴电缆、屏蔽双绞线和光缆等,通过变压器耦合或直接耦合方式把终端耦合到总线上去[3-4]。

1553B数据总线用电缆具有电气性能可靠、耐高低温、耐老化、抗辐照、外径小、重量轻等特点,可在恶劣的环境下提供高可靠性传输,所以在运载火箭系统通信中应用十分广泛[5-6]。

本文主要结合实际生产对1553B总线电缆组件的制作过程进行了介绍,由于该类型插头在使用过程中的故障率相对较高[7],电缆组件制作过程需要注意的工艺细节很多,所以将此作为一个单独的工艺单元加以论述,主要目的是为了提高该类型电缆组件的制作质量,从而提高产品的可靠性。

1 1553B电缆组件结构特点

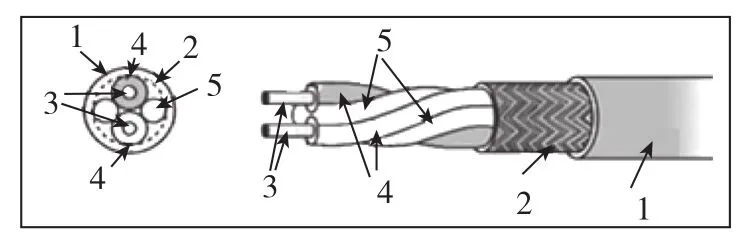

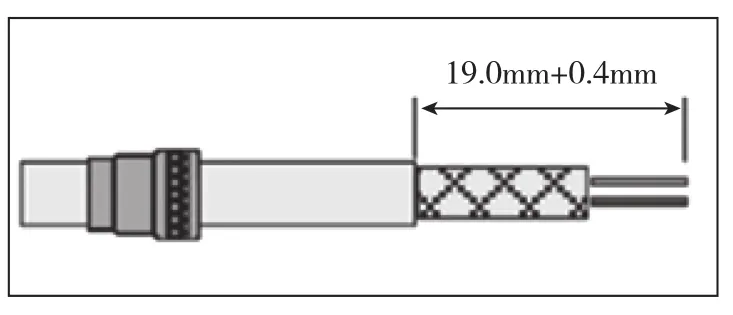

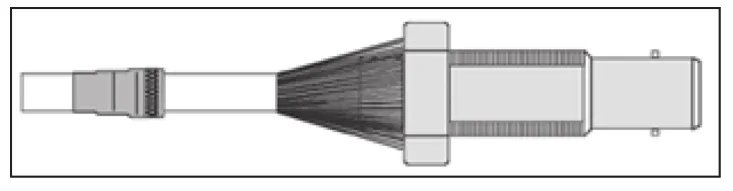

1553B电缆组件主要由专用电缆和连接器组成,电缆组件一般可分为同轴电缆、屏蔽双绞电缆和光缆等几种。其中,屏蔽双绞电缆(P512296)应用较为广泛,其制作工艺较为复杂,本文主要针对这种电缆的特点进行介绍,如图1所示。

图1 屏蔽双绞线缆结构图示Fig.1 Shield the double wrings the cable structure map

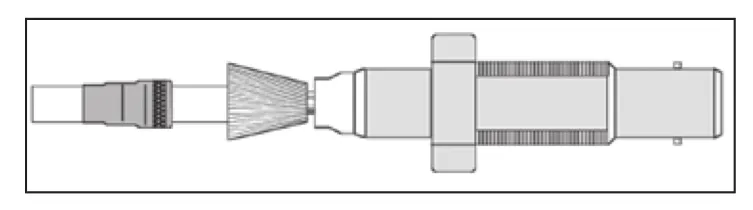

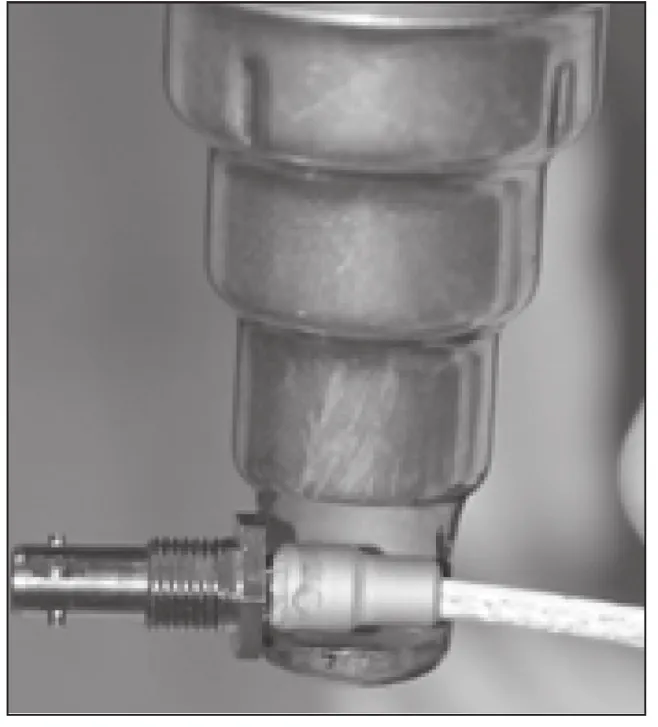

连接器组件是1553B电缆组件的核心部件,分为连接器插座和插头,其内部结构基本相同,制作工艺较为类似,仅是外部接插口的区别。本文以美国瑞侃公司生产的DK-621-0940型连接器为例进行介绍,单个连接器由连接器壳体、连接器针(孔)组件和后尾罩固定组件组成,连接器针(孔)组件可插入连接器壳体,并通过其外部的卡钩进行固定,由于该卡钩是倒钩结构,一旦插入连接器壳体中,没有专业工具无法分离,因此在连接器组件线缆制作完成后,要进行相应的性能检查,确认无误后,才能将连接器组件插入壳体中。连接器针(孔)组件分为内外两层芯线导体,两层之间通过绝缘介质进行隔离,线缆制作时,双绞线的两根信号线通过连接器针(孔)组件的尾部插入,并严格控制芯线长度,针(孔)连接器内外两层各有2个焊锡环,双绞线与连接器针(孔)组件通过焊锡环以 “吹焊”的方式进行连接。DK-621连接器组件外形及结构如图2所示。

图2 DK-621连接器结构及实物Fig.2 The DK-621 linker structure with real object

2 组件制作工艺

2.1屏蔽双绞线预处理

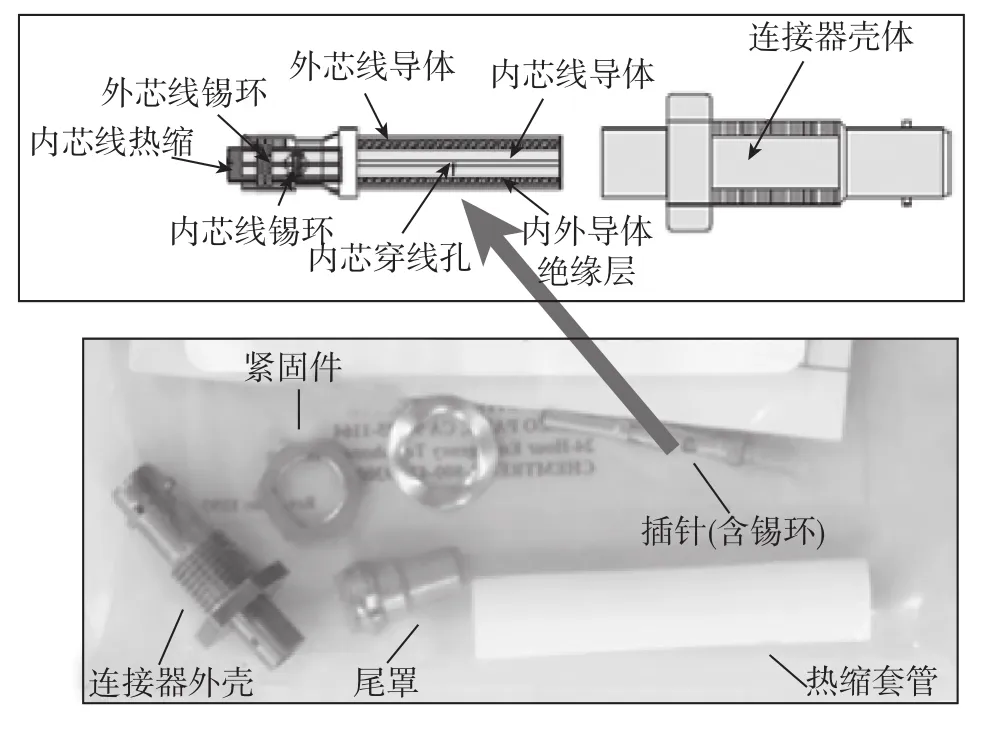

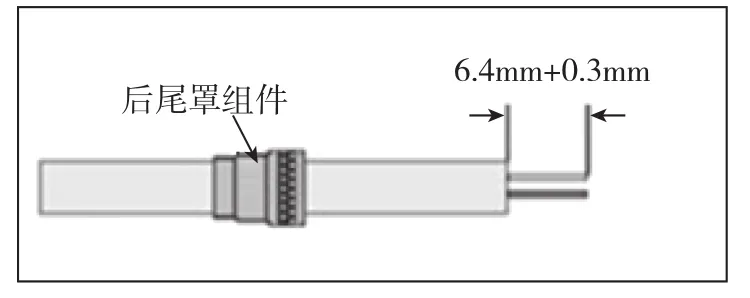

由于双绞线与连接器针(孔)为 “吹焊”焊锡环的方式,而非传统的焊接和压接方式,要求双绞线剥线端与焊锡环的接触位置非常精确,双绞线剪线和剥线长度均对焊接效果有直接影响,因此要对双绞线芯线剪线和端头剥线尺寸严格控制,具体要求如图3所示。

图3 线缆端头处理示意图Fig.3 The cable head processing sketch map

1)下线和剥线:根据走线需要,剪取一定长度的线缆,按照图3所示,将连接器后尾罩固定组件预先套入屏蔽双绞线中,用剥线器或其他专用工具按照图示要求的尺寸将最外层绝缘层和屏蔽层剥除,留下内芯线,剥除过程中不得损伤内芯线,剥线尺寸使用正公差,保证剥线尺寸出现偏差后留有修复余量。

2)外绝缘层去除:用热剥器按照图4中要求的尺寸将导线外绝缘层进行剥除,绝缘层剥除端边缘变色长度不得超过2mm;在剥除外绝缘层时,不得损伤屏蔽层。

3)屏蔽层处理:用细挑针器将屏蔽层挑开,并将屏蔽层均匀分布,然后将屏蔽层向后捋顺,如图5所示。屏蔽层需要与连接器外壳进行连接,其连接方式是通过图5所示的连接器后尾罩固定组件的焊接环,通过吹焊的方法进行固定。为了保证线缆的拉伸强度,避免内部芯线受损,屏蔽双绞线制作时内部有加强筋,在进行屏蔽层处理时,需要将加强筋去掉,去除位置距离线缆外绝缘层最大不超过1.3mm。

图4 外绝缘层剥除示意图Fig.4 Insulate a layer to peel off sketch map

图5 屏蔽层处理示意图Fig.5 Shield layer processing sketch map

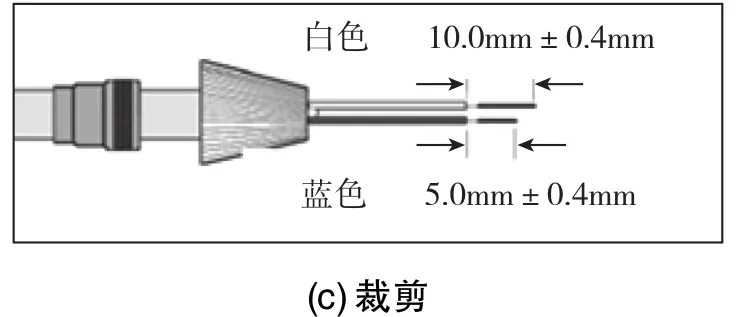

4)导线端头处理:为了保证导线剥头过程中不对多股线线芯造成损伤,要求用与线芯直径相同的热控型剥线器进行剥头处理。剥头长度为13.0mm±0.4mm,剥头后的芯线绝缘层端面应平整,不得出现变色,同时在剥头过程中不得使芯线受到损伤和断股。剥头完成后,使用电烙铁对剥头后的导线进行搪锡处理,导线根部留有1mm的不搪锡长度,防止导线受力折断。由于连接器内两根信号线的吹焊位置不同,搪锡后需根据结构尺寸对导线进行裁剪,保证芯线插入后处于焊锡环位置。导线端头处理步骤如图6所示。

图6 导线端头处理示意图Fig.6 The cable head processing sketch map

2.2连接与组装

端头处理后的电缆与连接器组件的组装和连接是本装配工艺的关键,从以往的装配过程出现的故障情况来看,主要表现为两种故障模式,一种故障模式是电缆芯线不导通,其主要原因有两方面:

1)电缆端头处理过程中,两根信号线裁剪尺寸与连接器针(孔)插座没有完全匹配,芯线伸入长度不能满足要求,芯线未与连接器形成良好的连接。

2)由于工具使用不当,焊锡环在吹焊过程中未完全融化,部分熔融的焊料没有与搪锡后的导线端头形成可靠的IMC,造成虚焊。

另一种故障模式是两根信号线间存在短路,这是装配过程极易出现的问题,经过对出现故障的连接器组装件进行分析和X光检测发现:对焊锡环吹塑温度过高、工具使用不当和吹塑时间过长,容易导致内外芯线间起绝缘作用的热缩套管融化而导致短路。因此,控制并优化连接器组件装配工艺是避免出现上述问题的关键。

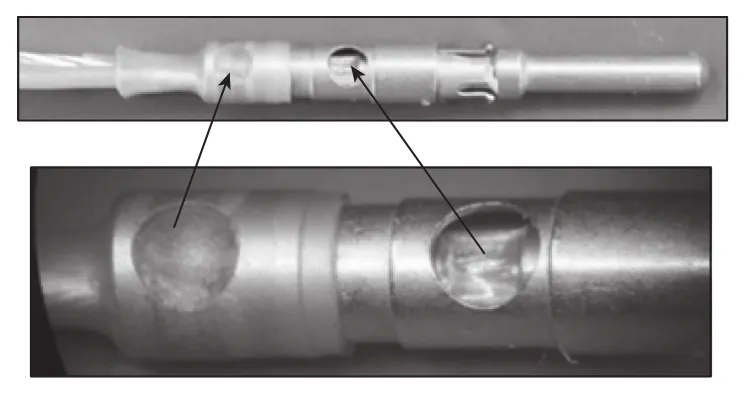

(1)电缆芯线与连接器针(孔)插座的连接

如图7所示,将导线端头处理后的导线插入针(孔)连接器内,白色信号插入中心孔内,蓝色信号线插入侧孔,通过针(孔)连接器上的2个观察孔确定两根信号线是否安装到位,应保证2根信号线的搪锡部位恰好置于焊锡环的位置,然后用带反射环的热风枪对焊锡环进行吹焊,温度设置为350℃,热风枪出风口与待焊件距离由反射环结构决定,可以将加热距离控制在35mm~40mm之间,反射环开口的宽度刚好保证热风直接吹焊2个焊锡环的位置,可以避免吹焊到针(孔)连接器头部内外导体间的绝缘层,防止在加热过程中因该部位温度过高而产生老化和变形,影响连接器的装配质量。

吹焊时要严格控制加热时间,防止由于过热导致针(孔)连接器内部持续高温,影响连接器的质量,该步吹焊时间约为5s~8s,吹焊过程看到焊锡环均匀流动2s~3s后,且焊锡全部流入观察孔后即完成焊接,然后停止继续加热。

吹焊后对针(孔)连接器吹焊质量进行检查,将吹焊后的针(孔)连接器静置10min冷却后进行性能检查,吹焊后要保证焊锡全部流入观察孔,且从前观察孔可以清晰地看到线芯轮廓,如图8所示。

图7 导线与针(孔)连接器连接示意图Fig.7 Cable and the needle(bore)linker conjunction sketch map

图8 针(孔)连接器合格实物图Fig.8 Real object diagram of the weld empress needle(bore)linker

(2)针(孔)连接器与连接器壳体的安装

将吹焊后的针(孔)连接器从连接器壳体尾部方向送入,如图9所示。推送过程中有 “咔”的感觉后,表明已经送达到位,并轻轻送、拉进行确认,需要注意的是,针(孔)连接器在送入连接器壳体前,用万用表对针(孔)连接器的吹塑情况进行测试,以保证连接器可靠。

图9 针(孔)连接器与外壳连接示意图Fig.9 The needle(bore)linker with outer shell conjunction sketch map

(3)屏蔽层处理

屏蔽层需要与连接器外壳进行可靠连接,保证其与连接器外壳充分接触,连接方式也是通过连接器尾库固定组件的焊锡环以吹焊的方式完成。当针(孔)连接器与机械外壳连接完成后,将预处理完成的屏蔽层向前捋顺,并做适当修剪,如图10所示。在捋顺和修剪过程中屏蔽层应自然松散,尽量避免折断,屏蔽层与外壳体法兰之间留2mm的间距。然后将连接器后尾罩固定组件向前推送到连接器外壳安装面位置,如图11所示,并观察内部屏蔽层是否有外漏,若存在外漏现象,可用剪刀做适当修剪。

图10 屏蔽层处理示意图Fig.10 Shield layer processing sketch map

图11 后尾罩吹焊示意图Fig.11 The tail cover blow weld sketch map

用热风枪对连接器后尾罩固定组件的焊锡环进行吹焊,热风枪温度设置为370℃,将焊锡环置于反射环开口位置,通过吹焊保证屏蔽与连接器外壳形成可靠连接,吹焊时间10s~15s,如图11所示。

最后将最外层的热缩套管套上,并吹塑,吹塑时从后尾罩部位向电缆移动,保证热缩套管紧密包裹电缆,表面光滑平整,如图12所示,热风枪温度设置为260℃,吹焊时间20s~25s。

图12 最外层热缩套管处理及吹焊示意图Fig.12 The outside layerpyrocondensation tube processing and blow weld sketch map

插头制作完成后,静置10min,待电缆组件完全冷却后,根据使用要求,对电缆组件进行相应的特性检查,保证制作完成后的电缆组件满足使用要求。

3 与其他工艺方法比较

对于该插头的制作方法基本流程大致相同,对于屏蔽线脱头和搪锡的长度基本一致,只是对于插头焊锡环的吹焊方法有所不同。以往对于该类型插头焊接时仅使用普通热风枪对焊锡环加热,加热时无法保证焊锡环各部位受热的均匀性,导致焊锡环不能同时融化,影响焊接质量。通过采用本文的吹焊方法,可以保证插头制作时插头上的焊锡环受热均匀,焊锡环各部位融化程度一致,保证了焊接质量。

4 结论

本文针对DK-621系列连接器的工艺制作过程进行了介绍,对于带有焊锡环的其他系列的连接器虽然结构尺寸或外形不同,但是基本工艺制作过程相同,插头制作流程及装配过程裁剪尺寸等工艺参数根据实际需要进行灵活调整,其关键工序点在于导线端头剥线长度的控制、吹焊工具的正确使用及焊锡环吹焊温度设置合理等,在以上条件都能满足的前提下,可保证该类型插头的焊装质量。

[1] 李颖.双绞线及其制作综述[J].信息技术,2005,29 (11):104-105. LI Ying.Summary of twisted-pair cables and making[J]. Information Technology,2005,29(11):104-105.

[2] MIL-STD-1553 protocol tutorial[S].Condor Engineering,Inc,2004.

[3] 杨光育.小型视频连接器电缆组件装联工艺技术研究[J].电子工艺技术,2004,25(2):74-75. YANG Guang-yu.The craft technique research of the small scaled video conjunction machine electric cable module assembles[J].Electronics Process Technology,2004,25 (2):74-75.

[4] 高志强,苗克坚,张雯璐.弹载计算机1553B总线测试模块设计[J].计算机测量与控制,2008,16(9):1280-1283. GAO Zhi-qiang,MIAO Ke-jian,ZHANG Wen-lu.Testing module design of 1553B bus in missile borne computer [J].Computer Measurement&Control,2008,16(9):1280-1283.

[5] 刘立全,景占荣,羊彦,等.1553B总线在某型双模数据融合系统中的接口设计与实现[J].计算机测量与控制,2011,19(1):207-209. LIU Li-quan,JING Zhan-rong,YANG Yan,et al.Design and application for 1553B bus interface in a certain type of dual-mode data fusion system[J].Computer Measurement &Control,2011,19(1):207-209.

[6] 熊华钢.1553B总线通信技术的应用与发展[J].电子技术应用,1997(8):27-28. XIONGHua-gang.Researchontheapplication development of 1553B bus[J].Application of Electronic Technique,1997(8):27-28.

[7] DDC MIL-STD-1553B designer S guide[S].USA,1998.

Assembly Process Introduction about 1553B Cable Assemblies

GUO Peng-fei,FAN Dong,GUO Xiao-lei,ZHANG Guo-jia

(Beijing Institute of Aerospace Control Devices,Beijing 100039)

Adopt new cable module in more and more inertia electronics products currently,these electric cable modules'packing quality is influence the whole machine function of key factor,guarantee the signal importation output's key parts,the electric cable module jointing reliability problem has the whole system comprehensive wiring quality problem of 90%is above.This text mainly introduced a 1553B communication cable in the application in the high reliability electronics product,analyzing the craft difficulty in the 1553B communication cable subassembly manufacture process and appearing the reason of with the quality problem,taking the American Raychem Company series DK-621 linker as an example,elaborate the cable module the craft method and the craft process,providing the technical guarantee for the high reliability products.

cable assemblies;connector;1553B;DK-621

P755.1

A

1674-5558(2016)04-01139

10.3969/j.issn.1674-5558.2016.04.016

2015-06-09

郭鹏飞,男,机械工程专业,硕士,工程师,研究方向为惯性器件装配及测试。