一种优化高速永磁同步电机齿槽转矩的方法

2016-09-23徐蓉邹海荣孙友增王建设

徐蓉 邹海荣 孙友增 王建设

摘 要:为了研究高速永磁同步电动机齿槽转矩的问题,利用有限元分析软件,对一台8极24槽内置式永磁同步电机进行仿真分析。以齿槽转矩产生的原理为基础,在转子开辅助槽来优化永磁同步电机的齿槽转矩。最后得出结论,当槽的深度为3 mm,角度为70°时,所研究电机的齿槽转矩最小。

关键词:高速永磁同步电机;转子;齿槽转矩;辅助槽

中图分类号:TM351 文献标识码:A DOI:10.15913/j.cnki.kjycx.2016.16.094

随着经济的快速增长,结合建设经济节约型社会的要求,对电机及其驱动系统提出的要求越来越高。高速永磁同步电机具有体积小、转速快和功率密度大等优点,所以,被广泛应用。但是,在永磁同步电机中,由于永磁体与电枢铁心之间相互作用,不可避免地产生了齿槽转矩,导致电机转矩波动大,控制精度降低。因此,齿槽转矩作为高性能永磁电机设计和制造中必须考虑和解决的关键问题,它的有效优化有助于提高永磁电机的控制精度。

永磁同步发电机的齿槽转矩与很多因素有关,例如永磁磁极参数、电枢参数、电枢槽数和极数。通过改变磁极的极弧系数,采用不等厚的永磁体,磁极偏移、斜极,磁极分段,改变槽口宽度,改变齿的形状、斜槽、开辅助槽,选择合理的槽数等都可以改变电机的齿槽转矩。文献[1]分析了谐波对齿槽转矩的影响,采用定子叠片叠加的方式改变了气隙磁密,从而减小齿槽转矩;文献[2]从齿槽转矩的表达式出发,分析了隔磁桥形状对齿槽转矩的影响,明确适当改变隔磁桥可以显著减小齿槽转矩;文献[3]将解析法与有限元法相结合,计算出了槽口宽度对内置式永磁电机齿槽转矩的影响。这些文献大部分都是从定子或者永磁体着手来减小齿槽转矩的,改变转子结构的文献不多。

本文以齿槽转矩产生的原理为基础,分析了气隙磁密对齿槽转矩的影响,通过解析计算,设想在转子处开槽,以达到减小电机齿槽转矩的目的。通过有限元分析软件,对槽口大小和深度进行仿真分析,验证结果证实了此方法是可行的。

1 齿槽转矩的解析表达式

齿槽转矩是永磁电机绕组不通电的情况下永磁体与铁心之间相互作用而产生的转矩,是由永磁体与电枢齿之间的相互作用力的切向分量引起的。数学表达式为:

对于齿槽转矩,也可以说是在电机不通电的情况下,磁场能量W对定转子相对位置角 的负导数。

在电机中,因为定子和转子的磁导率都很大,所以,电机中的大部分能量几乎都存储在气隙中,即:

从式(2)中可以看出,电机储能与气隙磁密相关。

考虑到电机的边缘效应和漏磁时,在内置式永磁同步电动机内,磁极的有效角度增加。但是,由于转子铁心中漏磁的存在,剩余磁通密度将会增加。

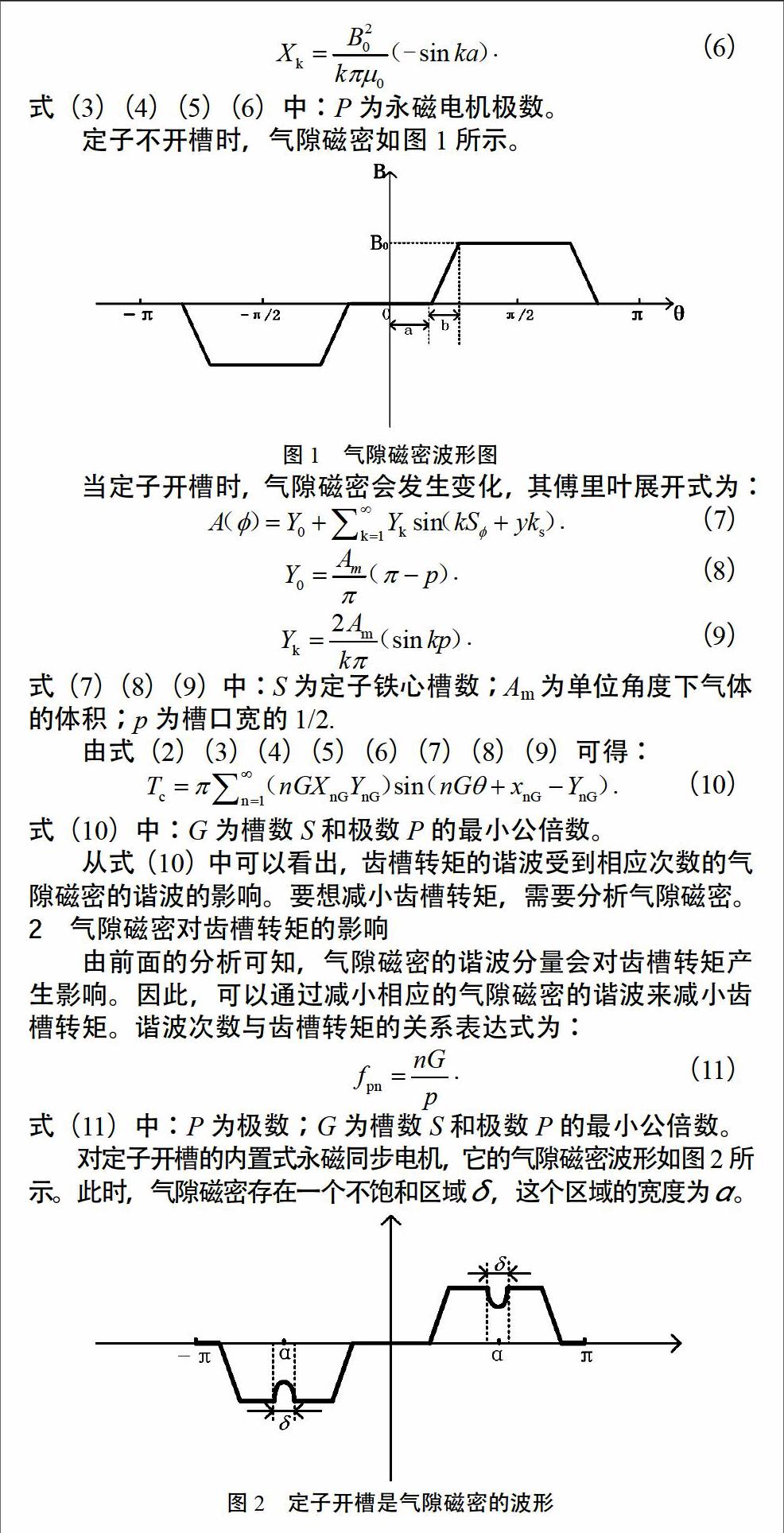

在内置式永磁同步电机中,当定子不开槽时,气隙中的磁密大小可以由式(3)(4)(5)(6)来表示,即:

从式(10)中可以看出,齿槽转矩的谐波受到相应次数的气隙磁密的谐波的影响。要想减小齿槽转矩,需要分析气隙磁密。

2 气隙磁密对齿槽转矩的影响

由前面的分析可知,气隙磁密的谐波分量会对齿槽转矩产生影响。因此,可以通过减小相应的气隙磁密的谐波来减小齿槽转矩。谐波次数与齿槽转矩的关系表达式为:

对定子开槽的内置式永磁同步电机,它的气隙磁密波形如图2所示。此时,气隙磁密存在一个不饱和区域δ,这个区域的宽度为α。

综上所述,通过改变气隙磁密不饱和区域的磁密,会改变其波形,从而减小齿槽转矩。

3 有限元分析

本文采用有限元分析软件Ansoft对相关内容进行仿真分析。以一台8极24槽的内置式永磁同步电机为例,电机的主要参数如表1所示。

经过分析可知,齿槽转矩的产生与气隙磁密的波形有关。由式(11)可得,引起电机齿槽转矩的谐波主要是3次谐波。因此,在转子开辅助槽,借此改变气隙磁密的波形,从而达到减小齿槽转矩的目的。

鉴于电机的对称性,本文只研究1/4的电机。有限元仿真模型如图3所示。模型主要是由电机定子、转子、转轴、永磁体和定子槽组成的。

对于电机的转子铁心开辅助槽,可以改变气隙磁密不饱和区域的宽度 和角度 ,根据齿槽转矩的产生原理减小电机的齿槽转矩。电机模型磁密分布情况如图4所示。

图4显示了开槽前后电机磁力线的分布情况。从图中可以看出,开槽前后电机的气隙磁密发生了很大的改变,气隙磁密饱和区域的宽度、角度都发生了变化。图5为开槽前后的气隙磁密曲线,图6为开槽前后齿槽转矩的变化曲线。对比图5和图6可知,有效减小了电机的气齿槽转矩,为进一步验证结论提供了条件。

4 辅助槽尺寸对齿槽转矩的影响

在电机不同位置开槽时,气隙磁密将会发生不同的变化。根据电机的对称性,如果在任意位置开槽,将会影响电机的其他性能。本文以电机直轴为对称轴开辅助槽。如图3所示,辅助槽角度为a,深度为d,而d=37 mm-b。

4.1 槽口深度对齿槽转矩的影响

由相关分析可知,在转子开辅助槽可以改变电机的气隙磁密,从而减小电机的齿槽转矩。但是,辅助槽的尺寸不同对齿槽转矩产生不同的影响——尺寸不合理的辅助槽不但不会减小齿槽转矩,还会增加齿槽转矩。因此,当γ=45°时,采用参数化分析的方法,固定辅助槽深度d=2 mm不变,改变辅助槽角a的值,可以得到图7所示的齿槽转矩的变化曲线。

从图7中可以看出,在槽深不变的情况下,齿槽转矩呈先增大后减小再增大的趋势。当辅助槽角度a=71°时,齿槽转矩为最小值。此时,T≈0.021 N·m,与不开槽时T≈0.06 N·m相比减小了2/3.

4.2 辅助槽角度大小对齿槽转矩的影响

同样采用参数化分析的方法,固定a=70°不变,改变辅助槽深度。参数化分析时,设深度d=37 mm-b,这里以b的值为参数进行分析。由此可以看出,当b=34 mm时,也就是辅助槽的深度d=3 mm时,电机的齿槽转矩最小。齿槽转矩随深度变化曲线如图8所示。

5 电机优化前后对比

对比开槽前后电机的齿槽转矩,选取γ=45°,a=71°,d=3 mm建立电机有限元分析模型,电机开槽前后的齿槽转矩对比图、空载电动势对比图如图9和图10所示。

从图9和图10中可以看出,开槽前后电机的齿槽转矩得到

了有效的优化,而且优化前后电机的空载电势变化不大。这说明,电机的其他性能没有改变。由此可见,转子开槽很好地优化了电机的齿槽转矩,有利于提高电机的控制精度。

6 结束语

在分析齿槽转矩产生原理的基础上,提出了在转子开辅助槽减小齿槽转矩的想法,并利用有限元仿真软件进行仿真分析,研究结果表明:①在转子齿开槽,可以改变电机的气隙磁密,从而改变电机的齿槽转矩。②开槽的尺寸会影响齿槽转矩。当辅助槽角度为71°,深度为3 mm时,所分析电机的齿槽转矩最小。③转子开槽可以在保证电机其他性能的前提下减小齿槽转矩,提高电机的控制精度。

参考文献

[1]Iskra Avtoelektrika d.d.,Sempeter pri Gorici,Slovenia.Phenomena of additional cogging torque components in?uenced by stator lamination stacking methods in PM motors.COMPEL,2009,28(3).

[2]安忠良,李国丽,周挺.内置式永磁发电机隔磁桥形状对齿槽转矩的影响[J].电气技术,2014(04).

[3]杨玉波,王秀和,朱常青.电枢槽口宽度对内置式永磁同步电机齿槽转矩的影响[J].电机与控制学报,2011(07).

[4]王晨,曹光华,陈栋.一种削弱内置式永磁电动机齿槽转矩的新方法[J].微特电机,2015(01).

[5]Gyu-Hong Kang,Senior Member,IEEE, Young-Dae Son,et al.A Novel Cogging Torque Reduction Method for Interior-Type Permanent -Magnet Motor.IEEE TRANSACTIONS ON INDUSTRY APPLIC -ATIONS,2009(01).

[6]Chang Seop Koh,Member IEEE,Jin-Soo Seol.New Cogging-Torque Reduction Method for Brushless Permanent-Magnet Motors.IEEE TRANSACTIONS ON MAGNETICS,2003(06).

〔编辑:白洁〕