镀液组成对硫酸盐镀锌镀层性能的影响

2016-09-22邢乐红黎德育李宁崔术新

邢乐红*,黎德育李宁崔术新

(1.牡丹江师范学院化学化工学院,黑龙江 牡丹江 157012;

2.哈尔滨工业大学化工学院,黑龙江 哈尔滨 150001)

镀液组成对硫酸盐镀锌镀层性能的影响

邢乐红1,2,*,黎德育2,李宁2,崔术新1

(1.牡丹江师范学院化学化工学院,黑龙江 牡丹江 157012;

2.哈尔滨工业大学化工学院,黑龙江 哈尔滨 150001)

在5 A/dm2的大电流密度下,分析了硫酸盐镀锌液中Zn2+和浓硫酸含量对镀层表观质量(明度)和微观结构的影响。随Zn2+或浓硫酸含量升高,镀层的明度先增大后减小,微观结构先改善后变差。当镀液中Zn2+含量和浓硫酸含量分别为90 g/L和6 g/L时,所得镀锌层的明度最高,结晶最细致。

低碳钢;硫酸盐镀锌;镀液组成;明度;微观形貌

First-author’s address: School of Chemistry and Chemical Engineering, Mudanjiang Normal University, Mudanjiang 157012, China

硫酸盐体系镀锌具有高效、环保,可在大电流密度下高速电镀,镀层耐蚀性和机械性能良好的优点,被广泛应用于能源、军事、汽车等领域钢铁的表面处理[1-2]。镀液体系的成分及其浓度对镀层性能的影响很大[3-4],目前对硫酸盐镀锌体系的研究主要集中在添加剂方面。但高速镀锌时,所用电流密度较大,阴极极化较强,即使镀液中不加任何添加剂,也能获得性能良好的镀锌层[5]。在生产过程中,可以用镀锌层的明度来快速、定量地评价镀层的表观质量,明度值越大,表明镀层的表观质量越好[6]。本文系统地分析了硫酸盐镀锌液中锌离子含量和硫酸含量对镀层性能的影响,利用明度评价镀层的表观质量,获得了结晶细致和高明度的镀锌层。

1 实验

1. 1 前处理

采用10 cm × 5 cm的低碳钢板为基体,在烧杯中依次对其进行除油(5 g/L十二烷基磺酸钠溶液)、80 °C热水洗、酸洗(质量分数为5%的硫酸溶液)和去离子水洗后电镀锌。

1. 2 硫酸盐电镀锌

在方形塑料镀槽中进行电镀,阳极为可溶性锌阳极。镀液组成和工艺条件为:锌离子(以ZnSO4·7H2O的形式加入)50 ~ 130 g/L,浓硫酸4 ~ 12 g/L,温度50 °C,电流密度5 A/dm2,时间475 s。

1. 3 性能表征

1. 3. 1 明度测试

采用杭州轻通仪器有限公司的XND-1明度测试仪测定镀锌层表面的明度,每个镀锌试片在对角线上5个不同位置测定,取平均值为该试片的明度。相同条件下平行镀3个试片,取3个试片的平均明度为对应工艺条件下的明度值。明度越大,则镀层表观质量越好。

1. 3. 2 微观形貌

利用上海仪器五厂4XC型金相显微镜观察镀锌层的微观形貌。

2 结果与讨论

2. 1 Zn2+质量浓度对镀锌层性能的影响

2. 1. 1 Zn2+质量浓度对镀锌层表观质量的影响

固定浓硫酸含量为4 g/L不变,控制镀液中Zn2+质量浓度分别为50、70、90、110和130 g/L,研究Zn2+质量浓度对镀锌层明度的影响,结果如图1所示。从图1可知,随着Zn2+质量浓度的增大,镀层明度先增大后减小,当Zn2+质量浓度为90 g/L时,镀层的明度最高,表观质量最好。这主要是由于随着Zn2+含量的增大,镀液的极限电流密度增大,浓差极化降低,有利于形成细小、致密的晶粒。但当 Zn2+含量过高时,镀液的黏度明显增大,不利于Zn2+的扩散,使镀层结晶粗大。

图1 Zn2+质量浓度对镀锌层明度的影响Figure 1 Effect of Zn2+content on luminosity of zinc coating

2. 1. 2 Zn2+质量浓度对镀锌层微观结构的影响

不同Zn2+质量浓度下所得镀锌层的金相显微照片如图2所示。由图2可知,当Zn2+质量浓度为90 g/L时,镀层结晶最细致,这主要是由于本工艺在较高的电流密度下进行,当 Zn2+质量浓度过低时,浓差极化的影响显著,镀层结晶粗大。当Zn2+质量浓度过高时,镀液黏度明显增大,不利于Zn2+扩散。Zn2+质量浓度为90 g/L时,镀层最为细致,明度也最高。

图2 Zn2+质量浓度对镀层微观形貌的影响Figure 2 Effect of Zn2+content on microscopic morphology of zinc coating

2. 2 硫酸质量浓度对镀锌层性能的影响

2. 2. 1 硫酸质量浓度对镀锌层表观质量的影响

在Zn2+质量浓度为90 g/L的条件下,研究了浓硫酸质量浓度对镀锌层表观质量的影响,结果见图3。从图3可知,随着浓硫酸质量浓度的增大,镀层的明度先增大后减小,当浓硫酸的质量浓度为6 g/L时,镀层的明度最高。这主要是由于随H2SO4含量的增大,镀液pH降低,游离酸增多,Zn2+水解反应得到抑制,镀层质量提高。并且H2SO4含量的增大可提高溶液的电导率,降低内阻。此外,提高H2SO4含量可使阴极极化增强,镀层结晶细致。但H2SO4含量不宜过高,否则会使锌阳极的化学溶解加剧,镀液中Zn2+含量过高,镀层质量下降。

图3 浓硫酸质量浓度对镀锌层明度影响Figure 3 Effect of concentrated sulfuric acid content on luminosity of zinc coating

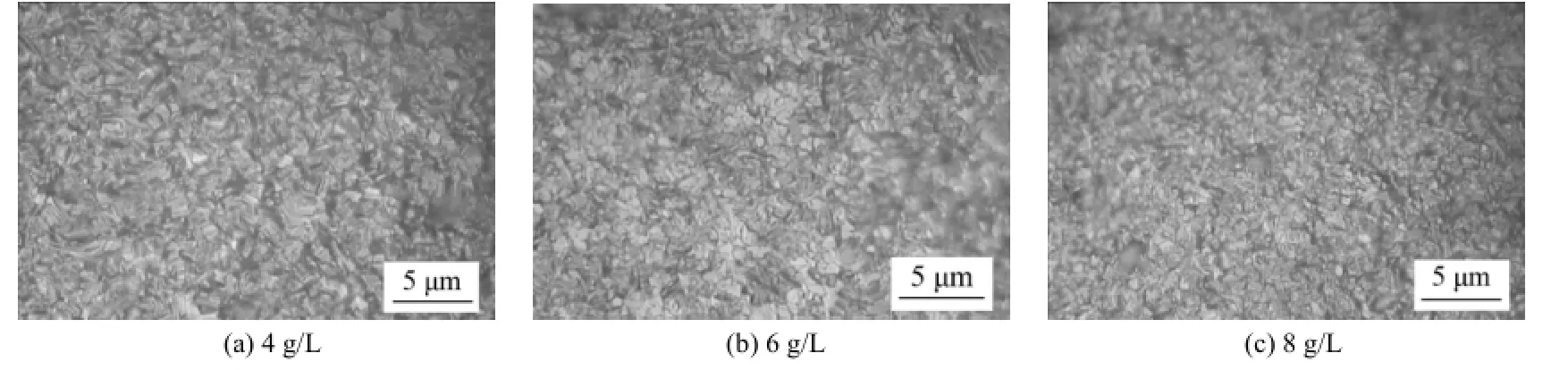

2. 2. 2 浓硫酸质量浓度对镀锌层微观结构的影响

镀液中Zn2+含量为90 g/L、浓硫酸含量不同时所得镀锌层的金相照片如图4所示。由图4可知,当浓硫酸的质量浓度为6 g/L时,镀层结晶最为细致。

图4 浓硫酸质量浓度对镀层微观形貌的影响Figure 4 Effect of concentrated sulfuric acid content on microscopic morphology of zinc coating

3 结论

研究了硫酸盐镀锌液中 Zn2+和浓硫酸的质量浓度对镀锌层明度、微观形貌等性能的影响。结果表明,两种组分的含量均不宜过高或过低,当Zn2+和浓硫酸的质量浓度分别为90 g/L和6 g/L时,所得镀锌层的明度最高(约为83.24),结晶最细致。

[1] 肖鑫, 郭贤烙, 易翔, 等. 光亮硫酸盐镀锌工艺研究[J]. 腐蚀与防护, 2000, 21 (11): 498-501.

[2] 周琦, 贺春林, 才庆魁, 等. 镀锌钢板在不同水溶液中的腐蚀行为[J]. 沈阳理工大学学报, 2005, 24 (4): 72-74.

[3] 章小鸽. 锌和锌合金的腐蚀(一)[J]. 腐蚀与防护, 2006, 27 (1): 41-50.

[4] 安茂忠. 电镀锌及锌合金发展现状[J]. 电镀与涂饰, 2003, 22 (6): 35-40.

[5] 邢乐红, 黎德育, 李宁, 等. 温度对硫酸盐镀锌层性能的影响[J]. 电镀与涂饰, 2015, 34 (11): 602-604.

[6] 李宁, 武刚, 黎德育, 等. 采用明度法确定高速电镀锌工艺参数[J]. 材料科学与工艺, 2001, 9 (4): 420-423.

[ 编辑:周新莉 ]

Effect of bath composition on properties of zinc coating electroplated from a sulfate bath

XⅠNG Le-hong*,LⅠ De-yu, LⅠ Ning, CUⅠ Shu-xin

The effect of the contents of Zn2+and concentrated sulfuric acid on the apparent quality (luminosity) and microscopic morphology of zinc coating electroplated from a sulfate bath at high current density was analyzed. With the increasing content of Zn2+or concentrated sulfuric acid in bath, the luminosity of zinc coating is increased initially and then decreased, and the microscopic morphology is improved initially and then becomes worse. The zinc coating obtained from the bath containing 90 g/L Zn2+and 6 g/L concentrated sulfuric acid features the highest luminosity and the most compact crystalline structure.

mild steel; sulfate zinc electroplating; bath composition; luminosity; microscopic morphology

TQ153.15

A

1004 - 227X (2016) 07 - 0351 - 03

2016-03-08

2016-03-22

牡丹江师范学院博士科研启动基金项目(MSB201208);牡丹江师范学院国家级重点创新预研项目(GY201201);黑龙江省青年科学基金项目(QC2014C009);牡丹江市科学技术计划项目(G2013f1407)。

邢乐红(1983-),女,山东武城县人,博士,讲师,主要从事金属表面处理及化学电源等方面的研究。

作者联系方式:(E-mail) xinglehonghit@126.com。