回转窑托轮轴承瓦温超高的处理

2016-09-22蓝日臣广西华宏水泥股份有限公司广西南宁530200

蓝日臣广西华宏水泥股份有限公司,广西 南宁 530200

回转窑托轮轴承瓦温超高的处理

蓝日臣

广西华宏水泥股份有限公司,广西 南宁 530200

从2015年4月起,回转窑Ⅱ档8号托轮轴承瓦温超过110 ℃。采用后铅丝法对托轮偏斜进行分析,还检查了轴承瓦高端面间隙、窑筒体变形、冷态轮带间隙和档圈间隙。对检测结果分析后采取相应措施,效果明显:各轴瓦温度均在40 ℃左右。

托轴轴承瓦温度 超高处理

0 引言

我公司现有一条设计能力1 000 t/d熟料Φ3.2 m×50 m预分解窑水泥生产线,1996年1月建成投产,实际生产熟料仅为900 t/d,经多次改造后,现在已达到1 350 t/d左右,能耗大幅下降,但回转窑一直没改变。从2015年4月起,回转窑Ⅱ档8号托轮轴承瓦温急剧上升,用手执测温仪测已超过110 ℃,通过更换新润滑油、降低窑速、减少投料量、微调托轮等办法来维持回转窑运行。在此以后,托轮轴承的瓦温时高时低,反反复复。为了确保回转窑能够长期安全稳定运行,需消除8号托轮轴承瓦温经常超高的隐患。2015年6月底,利用生料磨滚动轴承故障停窑时间,对回转窑进行了彻底检查和处理。此后,回转窑一直正常运转至今,再没有发生瓦温超高现象。本文对此次处理进行经验总结。

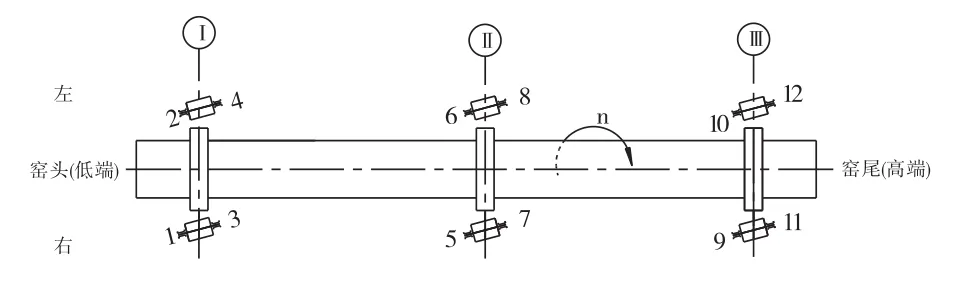

1 对回转窑的排查

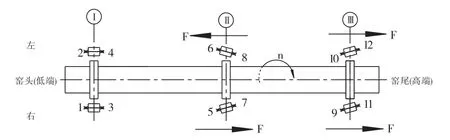

这条回转窑采用三档支承,共有6个托轮,12个轴承,没有液压挡轮,从窑头向窑尾观察,窑筒体转向为顺时针,如图1所示。在停窑前,通过压铅丝和轴瓦端面间隙检查各档托轮受力、窜动情况和空间方位;通过检查窑筒体的变形、轮带间隙和轮带挡圈间隙来确认轴瓦的受力情况。

1.1压铅丝检查

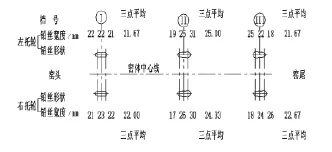

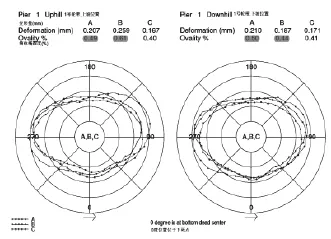

通过对三档六个托轮的压铅丝检查,获得了铅丝平均形状和尺寸,示于图2中。由图2中的铅丝形状和尺寸,可以看出以下问题。

(1)Ⅰ档两个托轮的中心线与窑筒体的中心线基本平行,铅丝宽度尺寸基本相等,左托轮三点平均为21.67 mm,右托轮三点平均为22.0 mm,表明对窑体不产生上下推力。

图1 回转窑两个托轮中心线的偏斜情况

图2 三档六个托轮所压铅丝形状及每个铅丝三点宽度测量尺寸

(2)Ⅱ档两个托轮的中心线与窑体中心线都存在偏斜,且呈“小八字”形,两个托轮低端都远离窑体中心线,两个托轮的窑尾高端都靠近窑体中心线,铅丝宽度平均尺寸基本相等,左托轮为25.0 mm,右托轮为24.3 mm。表明两个托轮表面中点到窑体中心线的投影距离基本相等,两个托轮的受力也基本相同,相差为2.8%。根据仰手律判别法可知,左托轮对窑体产生向上的推力,右托轮对窑体产生向下的推力[1],因为两个托轮中心线与窑体中心线为正斜角度基本相同,对窑体上下窜动的作用基本抵消或者说不起作用。

(3)Ⅲ档两个托轮中心线都有歪斜,而且方向一致,铅丝宽度和尺寸大小基本相同,平均宽度也基本接近,左托轮为21.67 mm,右托轮为22.67 mm,表明两托轮的受力情况基本相近,右托轮稍大。从对窑体产生的推力看,其方向都是推动窑体向上。

1.2轴承瓦高端面间隙的检查

因这条窑没有液压挡轮,窑体的上下窜动全部由托轮的歪斜产生。为此,我们对所有托轮轴承瓦高端面间隙进行了检查。结果是I档两个托轮高端推力瓦存在间隙,没有接触;II档7号托轮高端推力瓦没有间隙,但接触良好,但8号托轮推力瓦推力过大,瓦面已有凹痕;III档两个托轮高端推力瓦没有间隙,但接触良好。

1.3窑筒体变形的检查

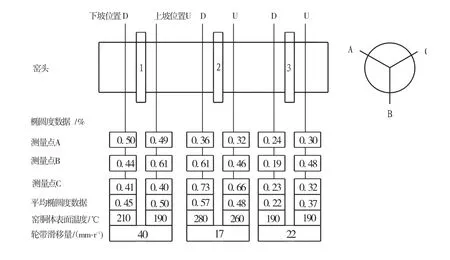

我们这条窑于2006年7月更换了一节烧成带的筒体后,至今又运转了9年。如果从投产算起,现在已运转了19年之多。为了彻底地解决问题,消除隐患,我们外请专业检测单位对窑筒体的变形于2015年5月进行了检测。检测部位取在每档托轮两侧窑筒体的过渡钢板处,共有6组数据,每组数据取为窑筒体圆周相隔120度的A、B、C三点,在窑筒体纵向上对应,如图3、图4所示。筒体检测变形图形如图5所示。

图3 各档处窑筒体结构

图4 停窑前回转窑椭圆度测量值

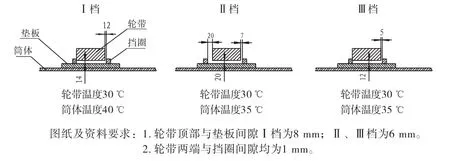

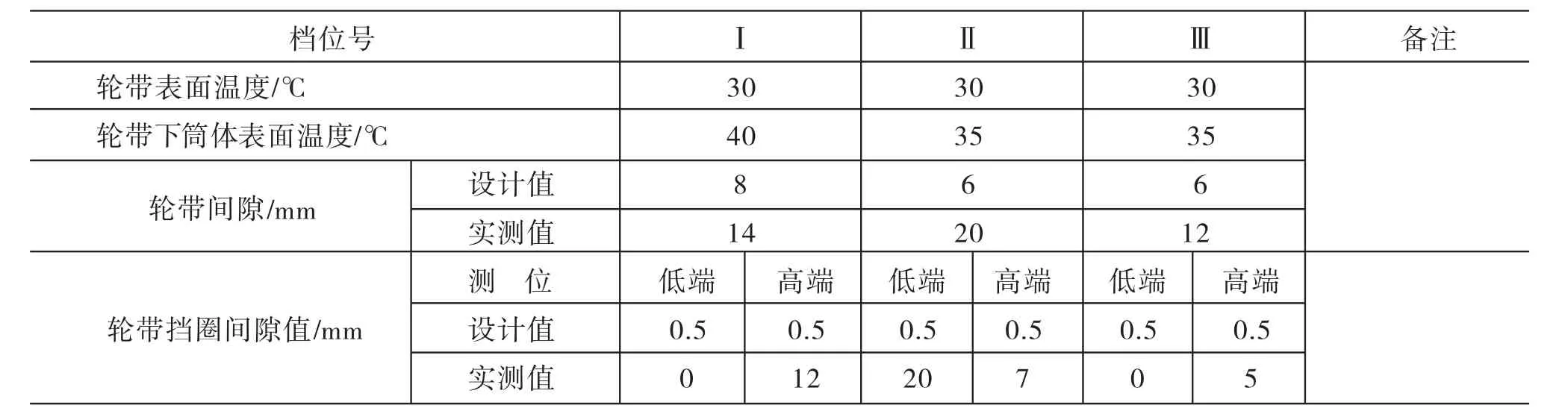

1.4冷态轮带间隙和档圈间隙的检测

为了更准确地掌握这条窑的运行状态,我们对其在冷态下的各档轮带间隙进行了测定,测定时的条件、测定时的平均值和设计值列在表1中。

2 对检测和测定结果的分析

(1)通过压铅丝检查和轴承瓦高端端面间隙的检查,可以判定Ⅱ档托轮8号轴承瓦瓦温超高是由于轴承瓦高端端面吃力过大所造成的。

(2)从压铅丝检查,六个托轮的铅丝宽度中间Ⅱ档最大,头尾的Ⅰ档和Ⅱ档基本相同,表明Ⅱ档的负荷最大,这符合设计数据,参见文献[1]中的表1-4。每档左右托轮的铅丝宽度基本相同,表明窑体中心线在水平方向基本呈一直线,每档两侧的托轮负荷也基本相同。从六个托轮中心线的偏斜方向可以看出:Ⅰ档左右两托轮的中心线与窑体中心线基本平行,不产生推动窑体向上窜动的推力。Ⅱ档左右两个托轮的中心线呈小八字形,左托轮产生推动窑体向下的窜动力,所以8号轴瓦高端端面受力较大。Ⅲ档左右两个托轮中心线的偏斜为同一方向,根据仰手律判别法可知,两个托轮都产生向窑尾高端推动窑体向上窜动的力。

(3)通过对窑筒体变形或者椭圆度的检测结果可以看出,中间的Ⅱ档轮带两侧筒体椭圆度最大,Ⅰ档次之,Ⅲ档最小。这由轮带间隙冷态测量数值的图3和表1均可得到有力证明。另外,也可看出,窑体中心线在垂直方向上不是一条直线,这也造成8号轴瓦经常出现高温的另一个较为重要的因素。

图5 椭圆度测点分布图

3 采取的处理措施

3.1轴瓦刮研

由于8号轴瓦发热,造成瓦面和轴瓦高端端面已不甚规矩,为消除隐患,所以对Ⅱ档左托轮的6号和8号轴瓦进行了刮瓦,使其满足要求,其它轴瓦均未进行处理。

表1 各档轮式带间隙和挡圈间隙测定平均值

3.2重新调整托轮

为解决原来窑体上窜力不足和8号轴瓦经常超温的问题,对托轮进行了重新调整。首先消除Ⅱ档两个托轮呈小八字形的状态,使其产生推动窑体的窜动力方向均指向窑尾。为增大窑体的上窜力,对Ⅰ档两托轮均进行了调整,使其中心线均向左偏移相同角度,给窑体产生向高端相同的窜动力,使窑体向窑尾高端的窜动力基本均分在三档的六个托轮上。调整后六个托轮线的偏斜情况示于图6。

3.3调整三档轮带间隙

垫板和轮带内圆表面都有磨损,造成了轮带间隙过大,使热态时窑体中心线在垂直面上已不是直线。为此,对三档轮带间隙均进行了调整,使其恢复到设计值。

3.4更换润滑油

由于窑多年运转,原用的润滑油不仅很脏且有些变质,所以决定更换新的润滑油。为确保安全,在每个轴瓦上都加装了测温和超温报警系统,其温度变化都能够在中控室显示,超温时立即报警。

图6 调整后三档六个托轮中心线的偏斜情况

4 处理后效果

经过采取以上处理措施后,开机运行并跟踪观察一个月,各轴瓦温度均在40 ℃左右。窑体上下窜动的调节灵活轻便,运行平稳。窑的产质量稳步提高,回转窑又恢复到安全稳定运行状态。

[1] 江旭昌.回转窑托轮调整[M].北京:中国建材工业出版社,2012.

TQ172.622.26

B

1008-0473(2016)03-0074-03DOI编码:10.16008/j.cnki.1008-0473.2016.03.014