热障涂层对非道路用柴油机性能和排放的影响

2016-09-22印度QuaziSParashar

【印度】 M.A.QuaziS.Parashar

废气净化

热障涂层对非道路用柴油机性能和排放的影响

【印度】 M.A.QuaziS.Parashar

一方面,内燃机的性能应随着某些技术要求和燃料费用的快速提高而有所改善。另一方面,由于使用替代燃料和环境的要求,也迫使人们改进发动机使用的材料。因此,发动机材料的性能变得越来越重要。业内对引入热障涂层(TBC)的隔热柴油机的试验研究产生了一些争议。有些报道称,发动机效率会随着隔热有所提高,而另一些报道的结论则为之相反,也有报道给出了喜忧参半的结论。对基本型发动机和隔热(活塞顶采用等离子喷涂法涂覆氧化锆涂层)柴油机放热情况进行的比较分析。涂层系统会影响到燃油消耗率、功率、燃烧效率、污染物含量和发动机零部件的疲劳寿命。采用等离子体热喷涂法在燃烧室,包括活塞、气缸盖、气缸体、进气门和排气门上涂覆陶瓷层,通常会产生一些有利的影响。采用涂层系统时也存在一些缺点,例如会产生氮氧化物。基于试验结果,对热障涂层的所有优点和缺点进行了研究。同时,还给出了效率损失原因的解释。用1台在活塞、气门、气缸盖和气缸套上涂覆0.5 mm厚的压电陶瓷(PZT)和氰酸盐改性环氧树脂的3缸柴油机,在不同负荷工况下进行了试验研究。结果表明燃油消耗率有所降低。未燃碳氢化合物和一氧化碳的排放量减少,而氮氧化物排放增加。

热障涂层排放陶瓷涂层

0 前言

降低内燃机成本和燃料消耗的研究和技术创新一直在发展。目前,可通过改进结构来提高发动机效率,例如先进陶瓷涂层技术在内燃机中的应用得到快速增长。为了提高发动机的性能,燃料能量必须以尽可能高的被转换为机械能。在燃烧室上涂覆低导热陶瓷材料,可以提高内燃机气缸中的温度和压力,因此,发动机效率将得到改善。

在柴油机燃烧室上采用陶瓷涂层,旨在减少由气缸内向发动机冷却系统的热损失。通过开发先进陶瓷技术,将发动机冷却系统从内燃机中去除掉。

由于陶瓷涂层的柴油机有低散热的特点,所以在压缩行程后的温度更高,着火延迟缩短,发动机可以更容易起燃。由于不受控燃烧引起的爆燃和噪声很少,发动机运行会更安静。由于着火延迟缩短,发动机能以较低的压缩比工作,因而可以达到更好的机械效率和燃油经济性。

内燃机的另一个重要议题是废气排放。陶瓷涂层内燃机的燃烧室温度增加,能使颗粒物(PM)和CO排放量减少。当废气温度升高时,涡轮增压和发动机总热效率就能明显提高。

燃烧特性是影响废气排放、发动机输出功率、燃油消耗、振动和噪声的最重要因素。在柴油机中,燃烧特性在很大程度上取决于着火延迟。着火延迟主要由燃烧室内空气压缩后的温度和压力决定。常规柴油机空气压缩后的温度和压力较低,这是因为发动机冷却系统会在压缩过程中吸收大量的热能,考虑到热能损失和有用功,在燃烧室上涂覆低热传导和耐高温材料的设计想法,催生了热障涂层发动机(也称为低散热发动机)。热障涂层发动机可以被认为是迈向绝热发动机的重要一步。要达到这个目标,优选陶瓷为替代材料。热障涂层主要是指在燃烧室、气缸盖和进气门/排气门上涂覆的陶瓷涂层。如果要在气缸壁上涂覆涂层,应选择具有适当热膨胀和耐磨性的材料。有些陶瓷材料在高达870℃时具有自润滑性能。

常规柴油机的排气温度在400~500℃之间,而热障涂层发动机的排气温度在600~700℃之间。当废气温度处于较高水平时,废气中残留的碳氢化合物(HC)和CO会被氧化,因而废气中的HC和CO污染物含量较少。

图1示出了常规柴油机和陶瓷涂层发动机的能量平衡图。除了陶瓷涂层低散热发动机的这些优点外,通过采用轻质陶瓷材料,机械性能也能得以改善。由于陶瓷耐高温和质量轻,发动机运动件因其惯量低和零件几何尺寸稳定而具有更高的耐久性。

1 先进技术陶瓷

自从低散热发动机开始出现以来,研究人员一直在使用陶瓷。与发动机中的其他材料相比,陶瓷材料具有较轻质量和较低传热系数的特点。目前,陶瓷材料在数量和质量上都取得了重要的发展。此外,在20世纪后25年中,被称之为“先进技术陶瓷”的新材料也已经投入生产。先进技术陶瓷具有如下优点:(1)耐高温;(2)化学稳定性高;(3)硬度值高;(4)密度低;(5)可以在自然环境中找到原材料;(6)耐磨损;(7)传热系数低;(8)抗压强度高。

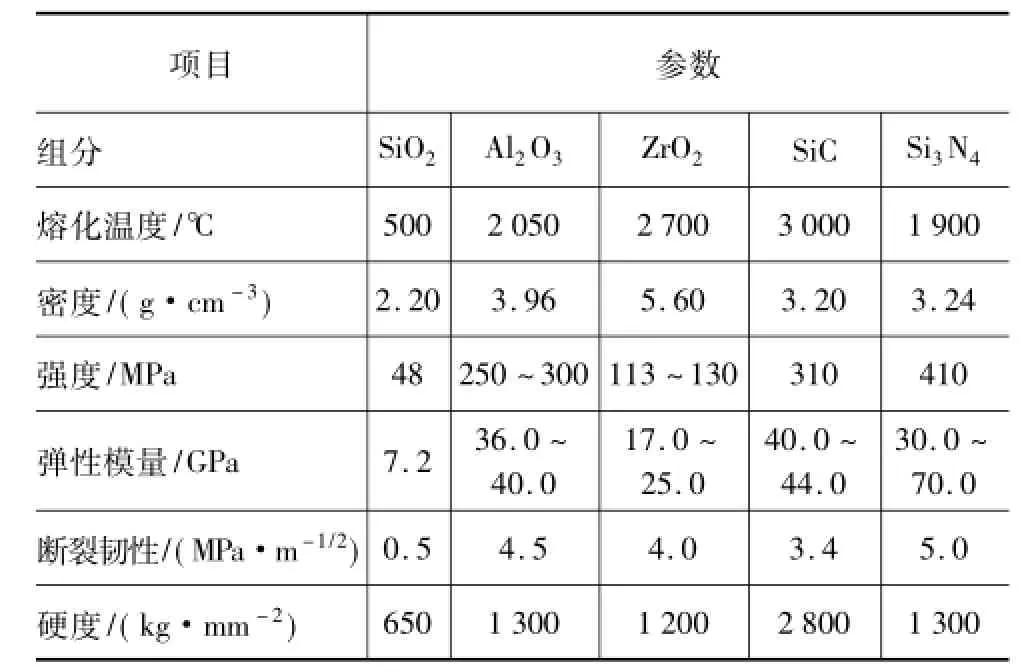

先进技术陶瓷由纯氧化物(例如 Al2O3、ZrO2、MgO,BeO)和非氧化物组成。在表1中列出了某些先进技术陶瓷的特性。

表1 某些先进技术陶瓷的特性

ZrO2就其应用领域和自身的固有特性而言,在涂层材料中占有重要地位。考虑到陶瓷涂层在内燃机中的应用,ZrO2最重要的特性是耐高温。含ZrO2的陶瓷具有很高的熔点,并且能持久耐热冲击,还具有良好的耐腐蚀和耐侵蚀能力,被应用于柴油机和涡轮机叶片,以减少传热[1]。

2 陶瓷涂层在内燃机中的应用

用于降低传热的陶瓷涂层被分成2组。通常,0.5 mm以下的涂层被称之为薄涂层,而5~6 mm以下的涂层被称为厚涂层。薄陶瓷涂层用于燃气轮机及汽油机和柴油机的活塞顶、气缸盖和气门。在陶瓷涂层用于低散热发动机的初期,是将整体厚陶瓷涂层涂覆在发动机零部件上,但这些涂层并不适合柴油机的运转工况[2]。因此,研究人员开始发展新的方法。

陶瓷和其他涂层材料有多种类型和体系。其中,最重要的是:(1)热喷涂,包含等离子喷涂、线材火焰喷涂、粉末火焰喷涂、电弧喷涂、爆炸枪工艺和高速含氧燃料体系;(2)化学陶瓷涂层,包含溶胶-凝胶法、淤浆法、化学气相沉积、物理气相沉积、硬质涂层;(3)激光涂覆;(4)电弧火花合金化;(5)离子富集法。

通过降低冲刷腐蚀、摩擦磨损、使用陶瓷及改进隔热,可以避免材料结成团块。这些方法适用于非常薄的涂层,而热喷涂层除外[2]。薄涂层已被成功用于燃气轮机行业,主要涂覆涡轮和定子叶片,以及燃烧室。对于柴油机用的厚涂层,通常采用等离子喷涂和火焰喷涂的涂覆工艺。

3 涂层对发动机性能的影响

用于减少气缸热损失和将发动机转换成低散热发动机的热障涂层,可以防止涂层材料在高温下分解。由于ZrO2的热导率低和热膨胀率高,是内燃机最优选的热障涂层材料。为了避免ZrO2在较高温度下发生相变的负面影响,应采用稳定剂材料对其进行部分或完全的稳定化处理。采用这一工艺形成的整个结构为单一相,通常称为立方相。通常采用MgO、Ca2O3、CeO2和Y2O3等氧化物作为稳定剂[2]。

有些指标能反映陶瓷热障涂层的有效性。具体的参数可以自行进一步查找。

在本研究中,研究了柴油机燃烧室陶瓷涂层对发动机性能和废气排放的影响。通过防止向冷却水的散热损失和减少冷却负荷以增加机械能,并依靠增加缸壁温度来改善燃烧,为此在气缸盖、进气门、排气门,以及发动机活塞上用等离子体喷涂工艺,涂覆了0.21 mm的ZrO2。

然后,在不同的制动负荷和转速下对标准发动机和陶瓷涂层发动机进行试验。采用计算机软件对试验装置实测的结果进行分析,并绘制成相应的曲线图。简要来说,在额定功率工况时,燃油消耗率降低了5%~6%,CO排放下降了1%。对试验结果的综合分析表明,采用ZrO2陶瓷涂层后发动机性能明显提高。

4 试验装置

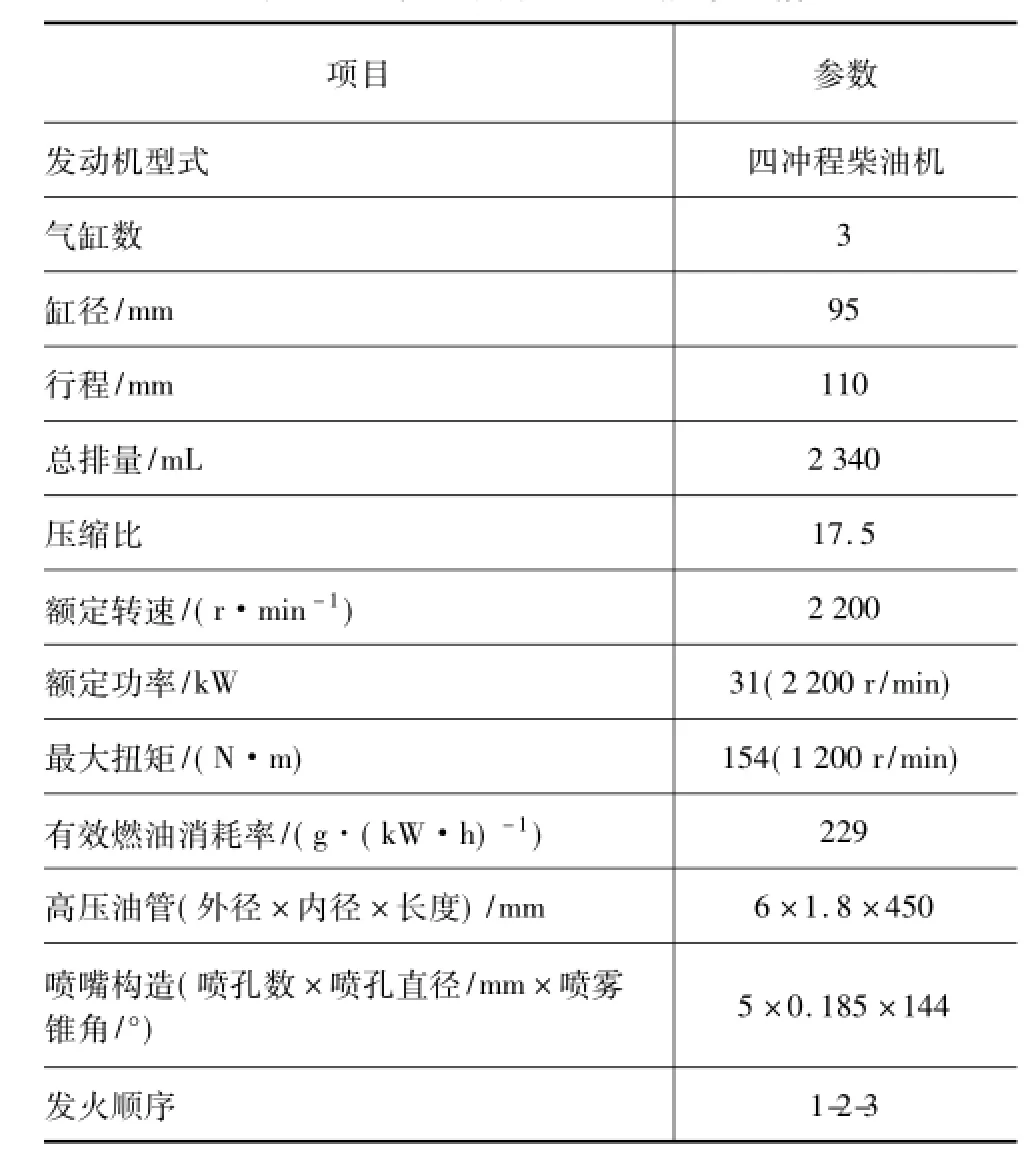

适当的测量设备及其校准状态和操作条件对试验结果有重要影响。发动机主要技术规格示于表2。

表2 试验用发动机主要技术规格

5 试验方法

确定陶瓷涂层对柴油机性能和排放的影响需要有性能指标的标准值。为此,首先对没有陶瓷涂层的发动机进行试验运转,并记录其结果作为基准值。在完成标准试验测试之后,再对有陶瓷涂层的发动机进行相同的试验。气缸盖、活塞顶、进气门和排气门都采用等离子喷涂系统涂覆陶瓷涂层。

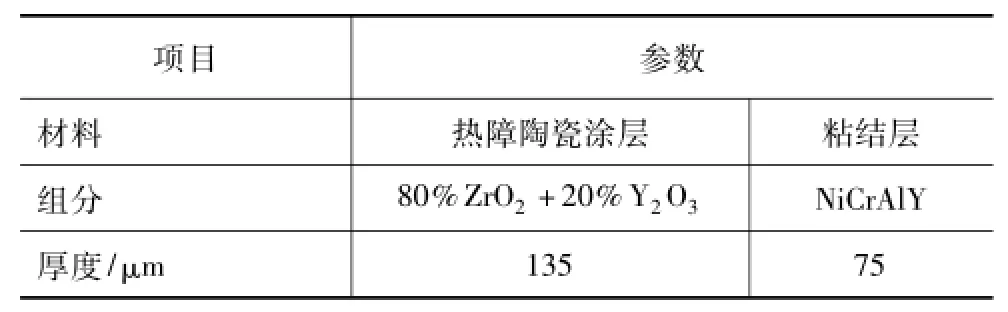

最关键涂覆的零部件是活塞,因为它的热膨胀率与所选择的陶瓷材料有很大不同。有报道认为,通过Y2O3稳定ZrO2具有较好的效果。可以在气缸盖、进气门和排气门上安全使用。陶瓷涂层的另1个重点是粘合层的成分。当采用NiCrAlY作为粘合层时,涂层耐久性会增加。

在进行喷砂粗加工和制备陶瓷涂层之前,要清除待涂覆表面的润滑油和其他机加工后留存的污垢。当表面准备完成后,首先在表面涂覆0.075 mm厚的粘合层,然后再涂上0.135 mm厚的陶瓷材料层。采用这种方式能有效减小涂层与目标涂覆表面之间的热不稳定性(高导热差)[3],由此能降低涂层失效的风险。图2、图3和图4所示为涂覆涂层后的活塞顶、气缸盖和气门。

用于涂覆涂层的陶瓷材料:(1)进、排气门和气缸盖的涂覆顺序为基材+0.075 mm厚NiCrAl+ 0.135 mm厚Y2O3-ZrO2;(2)活塞顶的涂覆顺序为基材 +0.075mm厚 NiCrAlY+0.135mm厚Y2O3-ZrO2。

表3 用作涂层的陶瓷材料

在完成涂覆处理后,将已涂覆涂层的发动机零部件安装到发动机上。按标准发动机相同的方法对零部件上有涂层的发动机进行试验。用微软图表程序(MS Excel)对试验测量值进行评价。

在柴油机中,输出功率、扭矩和燃油消耗率数值随发动机转速而变化的情况被称为发动机特性。通常用特性曲线图来说明不同负荷和发动机转速下这些特性的差异。发动机特性曲线提供了有关发动机实时运转状态下的重要信息。试验测量并非总能直接给出所需的数据,而要通过试验测量值来计算出这些数据。试验测量值通常包括扭矩、发动机转速、燃油消耗、增压空气流量、冷却水流量、环境温度、压力和湿度,以及排气温度、冷却水进口和出口温度。根据这些测量结果计算出来的最重要的性能特征值是功率、平均有效压力和燃油消耗率。

在试验过程中,根据发动机样本的数值对进气门和排气门进行了调整,并对喷油器在250 MPa针阀开启压力下进行了测试,并更换了活塞环。按照标准完成了废气成分测定,进行了全油门性能(FTP)和部分油门性能(PTP)试验,以及8工况排放试验,包括发动机转速在1 000~2 500 r/min之间改变的10种不同的转速,在全负荷下改变7种不同的制动负荷。

6 讨论

用标准发动机对涂覆2种不同陶瓷涂层的零部件进行了比较。在第一种情况中,只对活塞顶、气缸盖、进气门和排气门涂覆了涂层。在第二种情况中,对活塞顶、气缸盖、进气门和排气门,以及缸套涂覆了混合聚丙烯酸涂层。在第二种情况中整个燃烧室和气缸套都涂覆有涂层。对试验研究中获得的性能曲线进行了评价,并提供了以下在不同百分比负荷工况下的试验数据:(1)全负荷工况;(2)75%负荷工况;(3)50%负荷工况;(4)25%负荷工况。

7 零部件涂覆热障涂层的试验结果

对在试验研究中获得的性能曲线进行了评价,并提供不同百分比负荷下的试验数据(图5~图10)。

在本项研究工作中,在对某些零部件采用等离子体喷涂法涂覆陶瓷热障涂层之后,对1台四冲程直喷3缸自然吸气柴油机的燃油消耗率与发动机性能进行了试验研究。使用1套专用试验装置,在不同负荷工况下进行了试验室试验。在25%负荷时,燃油经济性改善的百分比较高,即在25%负荷时的燃油消耗率比全负荷、50%负荷,以及75%负荷时的更低。在25%负荷、1 600 r/min时的燃油消耗率改善了17 g/(kW·h)。由于采用了陶瓷涂层,使发动机所有试验负荷和转速工况下的燃油消耗率减少了5~15 g/(kW·h)。

8 结论

(1)在气缸套上以NiCrAlY为粘合层涂覆Y2O3稳定的ZrO2作为涂层材料,并涂覆混合聚丙烯酸涂层后,与铝合金活塞配对使用取得了良好的结果,在上述试验工况下有效燃油消耗率改善了5%~6%。

(2)在气缸套上涂覆混合聚丙烯酸涂层还能减少向冷却水的散热,因而能提高效率。

(3)作为陶瓷涂层材料,采用Y2O3稳定的ZrO2材料在实际使用中费用昂贵,应进行进一步的研究以降低成本。

[1]Morel T,Keribar R,Blumberg P,et al.Examination of key issues in low heat rejection engines[C].SAE Paper 860316.

[2]Wong,V,Bauer W,Kamo R,et al.Assessment of thin thermal barrier coatings for I.C.engines[C].SAE Paper 950980.

[3]Kamo R,Dennis N,Bryzik W.Thin thermal barrier coatings for engines[C].Transactions of SAE,1989:606-614.

张然治译自SAE 2015-26-0065

朱炳全校

虞展编辑

2015-07-06)