户部寨气田涡流排水采气技术先导试验

2016-09-20任垒张艳淑张静李晓龙贾玉青赵生嵘中国石化中原油田分公司天然气产销厂河南濮阳45700中国石化东北油气分公司彰武采油厂辽宁阜新300

任垒,张艳淑,张静,李晓龙,贾玉青,赵生嵘.中国石化中原油田分公司天然气产销厂,河南濮阳45700.中国石化东北油气分公司彰武采油厂,辽宁阜新300

户部寨气田涡流排水采气技术先导试验

任垒1,张艳淑1,张静1,李晓龙1,贾玉青1,赵生嵘2

1.中国石化中原油田分公司天然气产销厂,河南濮阳457001

2.中国石化东北油气分公司彰武采油厂,辽宁阜新123200

户部寨气田目前已处于开发后期阶段,多数气井的压力及产量难以满足临界携液要求,井筒积液较为普遍,制约了气井产能的发挥。针对增压气举、优选管柱等常规排水采气工艺存在的技术局限,综合考虑涡流工具适用条件及气田开发实际,优选部1-9井开展了涡流排水采气先导试验,现场试验结果表明:该井加装涡流工具后携液能力较先前明显提升,相同注气条件下日产液量提高91%,同时增大生产压差约1 MPa,取得了较好的试验效果,可为同类气井排液对策制订提供相应技术借鉴。

户部寨气田;积液;涡流;先导试验

户部寨气田为含水裂缝性砂岩气藏,自1993年建成试采以来,产水气井所占比例逐年上升。据统计,目前投产的30口气井在生产中均伴有出水特征,其中21口气井出现了不同程度的积液,比例达70%。研究表明,井筒内液柱所产生的静水回压一方面会降低气井生产压差,同时液体在反向渗吸作用下会侵入地层造成井周污染,特别是对低压低产气井而言,这一危害尤为突出[1-2]。受此影响,多数气井明显减产,产能难以得到充分发挥。因此,如何快速而有效地解除积液困扰是户部寨气田当前亟待解决的一项生产难题。尽管在以往的探索实践中形成了包括增压气举、优选管柱等在内的六大类排水采气技术系列,但伴随气田开发的日渐深入,上述传统排水采气工艺技术已无法满足现阶段的生产需求,加强排水采气新技术的适应性研究逐渐成为弥补传统工艺技术局限性的一条重要途径。基于以上背景,开展了涡流排水采气技术先导试验,以期改善户部寨气田气井普遍积液的不利现状。

1 涡流排水采气技术

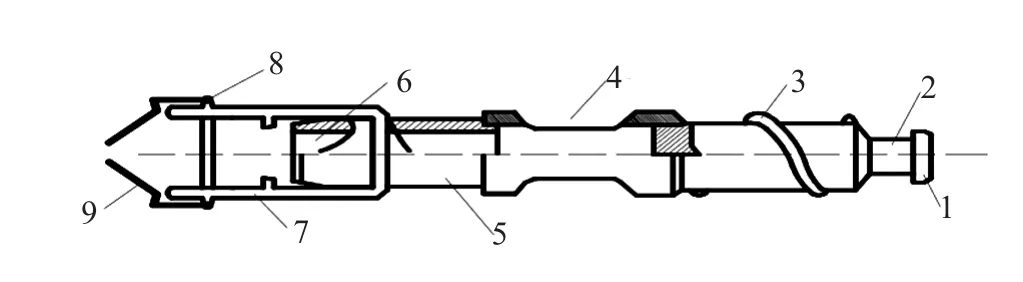

涡流排水采气技术最初受美国能源部资助,自2011年由国外引进至今,已在我国苏里格、徐深等多个气田进行了试验应用,排水采气效果显著,推广前景十分广阔[3]。经过近年的不断改进,目前现场应用最为广泛的DXR(Downhole Retrievable)型可投捞式涡流工具已发展至第三代,局部结构较先前进行了一定调整,摒弃了双叶片型的早期设计,主要由投捞体、涡旋变速体、导流体、坐封器及卡具五个部分组成,如图1所示。

图1 涡流工具结构示意

其工作原理在相关文献中[4-6]已有较多介绍,主要依靠在涡旋变速段固定设置的螺旋导向叶片实现气液分离的功能,通过改变流体介质的运动方式,使原有的垂直向上紊流流态变为流动截面积减小的螺旋状向上涡旋流态,从而有效降低油管的流动摩阻与滑脱损失,充分依靠气体自身膨胀能量提高流体的携液举升能力。

作为一项新兴的排水采气技术,涡流工具同样有其明确的适用条件,结合涡流工具的工作原理、仿真模拟研究成果[7-8]及加装涡流工具气井的生产动态资料,可将其基本适用条件归纳如下:

(1)井筒无变径、井下无工具。

(2)地层压力系数≥0.6。

(3)气水比>1 000 m3/m3。

(4)0.4<Crr<0.8,其中:Crr=Qg/Cr,Qg为日产气量,Cr为最小临界携液流量。

2 涡流排水采气技术先导试验

美国德克萨斯农工大学最新的旋流场理论研究结果显示,采用涡流工具最多可使气井临界携液流量降低约27%,该结论同样揭示了积液气井借助涡流工具降低气举注气量的可行性,对于一些自喷能力有限的气井来说,复合使用气举或泡排等辅助排液措施可以显著提高气井的带液生产效果,如苏里格气田苏36-4-3井等。目前,户部寨气田积液气井的排液对策以增压气举为主,但仅有的一台压缩机组供气能力有限,连续气举时高压气缺口近11万m3/d,针对这一问题,开展涡流排水采气技术先导试验,对于减轻积液气井对高压气源的过度依赖和保障生产平稳运行具有重要意义。

2.1积液气井优选

鉴于涡流排水采气技术在户部寨气田尚无应用先例,同时考虑到气田整体产量低、挖潜难度大的基本情况,为了最大限度地降低新技术试验的潜在风险,对于区块内符合上述基本适用条件的积液气井,按照“自产气量低、相对出液高”的附加原则做进一步筛选,最终优选部1-9井为本次先导试验对象,当时该井处于关井状态,其工况参数见表1。

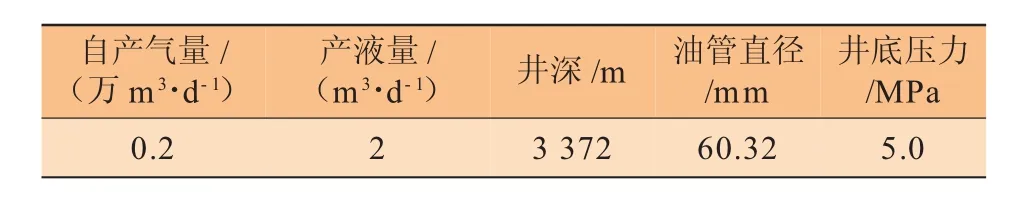

表1 部1-9井工况参数

2.2工具参数优化

涡旋变速段结构如图2所示。螺旋叶片是诱发涡流流态的核心部件,其结构参数直接决定着涡流工具的工作性能。通过分析涡流工具段流体体积流量公式可知[9]:螺旋叶片螺旋角、导程及叶宽是直接影响气液分离性能的三个基本参数。

图2 涡旋变速段结构示意

受实验条件的限制,部1-9井各级涡流工具参数优化可通过仿真模拟手段实现,流程如图3所示。

图3 仿真模拟流程

2.2.1模型建立

有关旋流场的研究表明,单级涡流工具的有效作用距离约500~800 m,结合部1-9井井况条件同时为加强分离带液效果,此次设计采用串联安装三级井下涡流工具。

参考国内现场使用的涡流工具关键尺寸范围,利用Pro/E软件建立了油管内投放涡流工具的物理模型,由于本次研究的重点对象为涡旋变速段,故对涡流工具模型进行了一定简化,工具几何模型及计算参数见图4。

图4 涡流工具计算结构示意

2.2.2流域提取及网格划分

将已建立的几何模型导入Workbench 14.0软件并提取流域。针对流域空间形状较为复杂的特点,采用四面体非结构性网格对其进行划分,流域局部网格如图5所示。

图5 流域局部网格

2.2.3初始条件

将划分好的网格文件导入Fluent软件进行两相管流流态仿真模拟,求解器设置为三维、稳态,基于压力的隐式分离式求解。结合表1确定各初始条件,指定两相混合物中气相为天然气、液相为水(粒径50μm),气液两相间仅考虑拖拽力作用。入口采用速度入口边界,忽略入口截面处两相间的速度差异,认为速度方向垂直于截面且均匀分布;出口采用压力出口边界。由于涡流工具为静止部件,因此壁面边界速度无滑移、无质量加入,保留系统的默认设置。

2.2.4模拟结果

按上述方法确定涡流工具各参数值,见表2。

表2 三级涡流工具参数

委托厂家按照表2中确定的几何结构加工完成各级涡流工具,如图6所示。

图6 三级涡流工具实物

2.3现场实施

由于部1-9井在作业前通井中多次遇阻,为避免油管钢丝投放过程中发生卡阻事故,经讨论后决定采用“先设置、后下入”的安装思路,即施工前,在地面首先打开涡流工具卡簧并下击投捞体使坐封器与接箍挡环保持锁紧状态,然后将工具固定于油管与接箍所形成的内部台阶,随完井管柱同步下入至各级指定设计深度,具体施工步骤如下:

(1)采用10 m3密度为1.0 g/cm3的活性水灌注压井。

(2)组装2FZ18-35型封井器,按压力等级进行水试压合格,起出原井管柱,配合井况测试。

(3)完井下D 60.32 mm的N80加厚油管+三级涡轮排液工具(一级3270m、二级2500m±10m、三级1 600 m±10 m)+D77.8 mm喇叭口生产管柱,喇叭口深度3 300.0 m。

(4)完井采气树组装配件齐全、密封不漏、顶丝上紧。

(5)液氮气举诱喷,具备进站条件方可交井。

3 实施效果评价

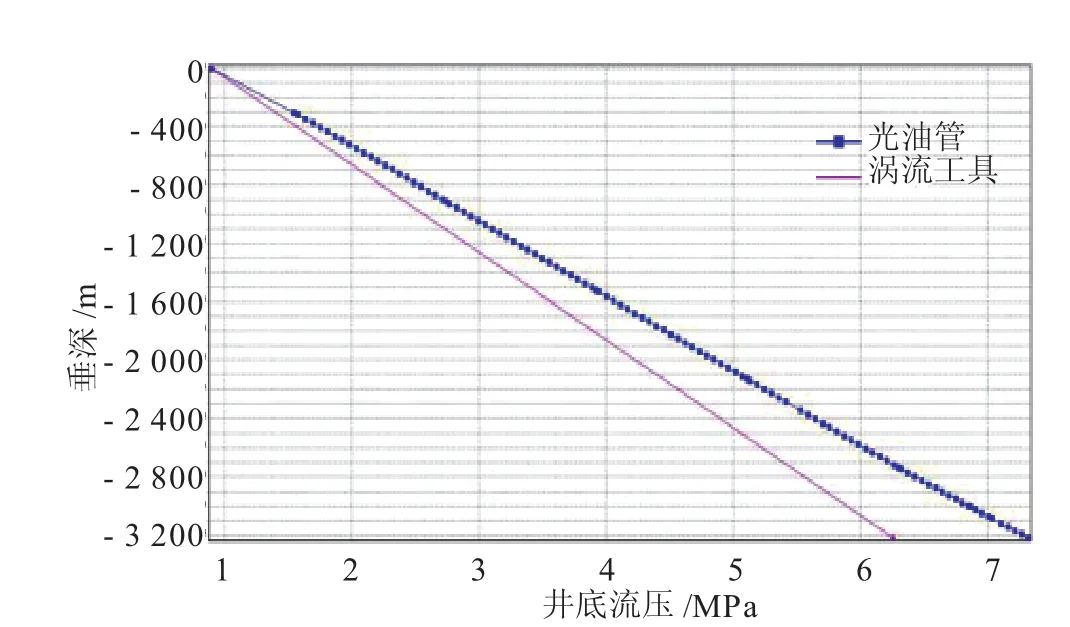

部1-9井作业后,气举复产初期产液量较高约15.0 m3/d,后逐渐降至9.0 m3/d,通过对比该井2011年3月29日的生产数据后发现,在相同注气量及套压条件下该井的日产液量较先前的4.7 m3提高近一倍。受井下涡流工具的制约,无法对该井进行流压测试,利用PIPESIM节点分析软件建模,分析得到加装涡流工具后的井底流压比光油管时降低约1 MPa(见图7),表明涡流工具有助于增大生产压差。考虑到该井复产时间较短,其后续效果还有待进一步观察。

图7 加装涡流工具和光油管时井底流压对比曲线

4 结束语

通过对户部寨气田部1-9井开展涡流排水采气现场试验,得到了以下几点认识:

(1)部1-9井所采用的“先设置、后下入”的工具安装方式可为复杂井筒条件下的积液气井涡流施工提供技术借鉴。

(2)采用涡流工具有助于降低井底流压,增大生产压差,提高积液气井携液能力。

(3)受复产时间的限制,对于涡流工具的后期工作效果还有待进一步观察。

[1]杨川东.采气工程[M].北京:石油工业出版社,2008.

[2]张培军,程绪彬,刘荣和,等.土库曼斯坦萨曼杰佩气田气井异常积液与对策[J].天然气工业,2015,35(4):62-67.

[3]任垒,贾然,曹正安,等.井下涡流工具排液效果影响因素研究进展[J].机械研究与应用,2015,28(3):49-51.

[4]杨涛,余淑明,杨桦,等.气井涡流排水采气新技术及其应用[J].天然气工业,2012,32(8):63-66.

[5]张春,金大权,王晋,等.苏里格气田井下涡流排水采气工艺研究[J].天然气技术与经济,2012,6(5):45-48.

[6]ALI A J,SCOTT S L,FEHN B.Investigation of a new tool to unload liquids from stripper gas wells[J].SPE production& facilities,2005,20(4):306-316.

[7]杨旭东,卫亚明,肖述琴,等.井下涡流工具排水采气在苏里格气田探索研究[J].钻采工艺,2013,36(6):125-127.

[8]杨树人,庞博学,刘丽丽.天然气井应用涡流工具排水采气的流场分析[J].石油矿场机械,2014,43(10):13-16.

[9]王云.涡流助排机理及井下工具研发[D].北京:中国地质大学(北京),2015.

中国石化中原油田分公司“十二五”科技攻关专项“户部寨裂缝性气藏提高采收率技术”(2013YWQS03-04)。

Pilot Test of Vortex-based Water Drainage Gas Recovery Technology in Hubuzhai Gas Field

REN Lei1,ZHANG Yanshu1,ZHANG Jing1,LIXiaolong1,JIAYuqing1,ZHAO Shengrong2

1.Sinopec NaturalGas Production and Marketing Factory of Zhongyuan Oilfield Co.,Puyang 457000,China

2.Sinopec Zhangwu OilProduction Factory of Northeast Oiland Gas Co.,Fuxin 123200,China

HubuzhaiGas Field development is already in the late stage.For the majority of gas wells in this region,the pressure and production levelcan hardly meet the need of criticalliquid-carrying flow rate,leading to a generalproblem of liquid effusion.Suffered this effect,gas well productivity is difficult to function at full capacity.Considering of the limitations of conventionalwater drainage gas recovery technologies such as pressurization gas lift and string optimalselection,and combining applicable conditions of vortex tool with gas field development realities,B1-9 wellwas selected as the pilot test object.The field test results showed that the capacity of liquid-carrying of B1-9 well was improved significantly by applying vortex tool compared with the past situation,daily liquid production and production pressure differential respectively increased 91%and 1MPa under the same gas injection and pressure conditions.The pilot test achieved certain results,offering modelsignificance for similar gas wells in strategy formulation work on water drainage.

HubuzhaiGas Field;liquid effusion;vortex;pilot test

10.3969/j.issn.1001-2206.2016.04.014

任垒(1987-),男,江苏睢宁人,助理工程师,2014年毕业于中国地质大学(武汉)地质工程专业,硕士,现从事采气工艺相关工作。Email:329784100@qq.com

2016-01-13;

2016-04-05