硫磺回收装置中夹套管施工工艺探讨

2016-09-20李籍甘泉中石油第二建设公司甘肃兰州730060兰州寰球工程公司甘肃兰州730060

李籍,甘泉.中石油第二建设公司,甘肃兰州730060.兰州寰球工程公司,甘肃兰州730060

硫磺回收装置中夹套管施工工艺探讨

李籍1,甘泉2

1.中石油第二建设公司,甘肃兰州730060

2.兰州寰球工程公司,甘肃兰州730060

以广西石化硫磺回收装置中液硫线蒸汽夹套管道安装为例,从夹套管预制、组装、安装以及焊接工艺角度详细论述了内管焊缝隐蔽型夹套管施工技术要点。结合施工中遇到的小直径管道下挠变形、蒸汽夹套管内管表面误刷底漆、供汽管和疏水管出现多处折弯问题进行分析探讨,提出简单有效的工艺措施以确保工程中夹套管安装质量,最终顺利完成约4 700 m夹套管的安装,为今后的同类工程施工积累了经验。

夹套管;预制;组装;焊接;安装;变形控制

1 项目背景

广西石化硫磺回收装置的液硫管道,采用内管焊缝隐蔽型的夹套管,内外管材质均为20#钢。直管段一般每隔6 m安装一对法兰,通过可拆卸跨接管连通;弯管处采用弯头或三通(四通)并加设盲法兰,如图1所示。由于夹套管的结构形式、安装程序等比一般工艺管道复杂,通常采用的现场直接制作安装方法工作效率低,焊接质量难以保证。

图1 蒸汽夹套管示意

2 夹套管施工流程

夹套管主要由内管、外管及跨接管等相关附件组成。除跨接管外,夹套管的主体部分采用预制工艺,将夹套管分段编号,大部分管道组成件在专用场地预制和组焊。焊接采用转动焊接,减少了现场的固定焊口,既能有效保证焊接质量,还能连续施工,提高了工效。

夹套管的工作量主要为内、外管的焊接。为减少额外焊接量,内外管组装时应尽量减少外管剖切,因此一般将内管套入到外管后共同安装,外管比内管短200 mm,以留出调节余量,待内管焊缝经100%射线检测且试压合格后,方可进行隐蔽作业。

综上所述,制订了夹套管施工流程:内、外管预制(含外管、整体管件的套入)→内管组对焊接→内管射线检测→内管试压→外管焊接(剖开段直缝、环缝)→外管无损检测→夹套管安装→跨接管安装→外管试压。

3 夹套管制作及安装

3.1夹套管预制

夹套管预制前应对设计图纸各部分尺寸、技术要求、选用材料、配件、仪表接口进行认真校核,根据现场实际测绘数据,以焊缝少、方便检查、安装可行为原则,合理分段并编号。

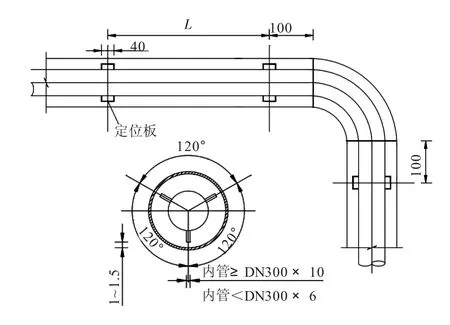

内管预制包括下料切割、坡口加工、弯管制作等工序,另外还要进行直管段上定位板的安装。定位板材质为Q235B,厚度δ=6或10mm,长度l=40mm,三块定位板成120°焊在内管外壁上,要求定位板与外管内壁间隙b=1~1.5 mm,同时要保证定位板间距合适,定位板布置如图2所示。

图2 定位板布置示意

定位板间距见表1。定位板间距过大,外管刚性不足,容易引起整体下挠;定位板间距过小,起不到定位支撑的作用,不利于后续套管组装焊接。定位板与内管的角焊缝应满焊,焊脚高度不低于定位板厚度。定位板焊接完成后,全部进行PT检测。夹套管预制完成后,内管除定位板以外焊缝都应外露或移动外管后都可看到。

表1 定位板间距

在内管预制完成后正式组对焊接前开始进行外管的预制,外管预制比内管预制增加了仪表接口制作和调整段留设加工两个工序。仪表口制作采用机械开口加工,避免气割氧化皮残留;调整段加工应考虑后续组装工艺,留设长度和位置应使焊接量和焊接变形尽可能小。

夹套管预制完成后,将内管套入到外管,并保证内管除定位板以外的焊缝都应外露或移动外管后都可看到。为了避免和减少现场不利位置的外管调整段组装焊接,待内管100%射线检测及试压完成后,地面上即刻进行夹套外管组装,尽可能在预制场完成大部分的焊接工作量。每节夹套管的长度取决于管道布置,一般不超过6 m。

3.2夹套管组装

夹套管的组装以内管为基准,一般是先主管后支管,并尽可能减少外管焊缝,少加调整段,减小焊接变形。因此在施工过程中,根据夹套管连接特点,尽量避免在钢制对焊夹套法兰处产生大的应力集中。

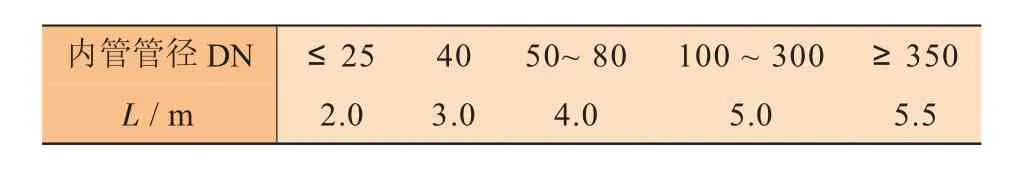

(1)当使用剖切三通、四通作为封闭管时,调整段宜留在与三通、四通连接的管段上。即先将已套入的夹套外管与法兰焊接,调整段与剖切管件相连,如图3所示。当调整段两端直接连接法兰与剖切管件时,应先焊接法兰一端,调整段最后一道环缝为管段与剖切管件焊接缝。

图3 夹套管组装示意

采用这种组装顺序的优点是:通过调整组对间隙,将最后的焊接工作留至三通或四通位置,避免了最终的组对累积误差留给法兰一端,否则强力组对焊接,将产生较大的应力,无法保证法兰密封面的平面度,而最终影响安装时成对法兰的连接质量。

(2)当夹套管段上存在有仪表管口时,内、外管不易组装,外管可采用剖分组焊的形式,其连接型式如图4所示。外管在内管开孔处预留一段,预留长度一般大于支管管径约200 mm,并应保证其复原焊接质量。

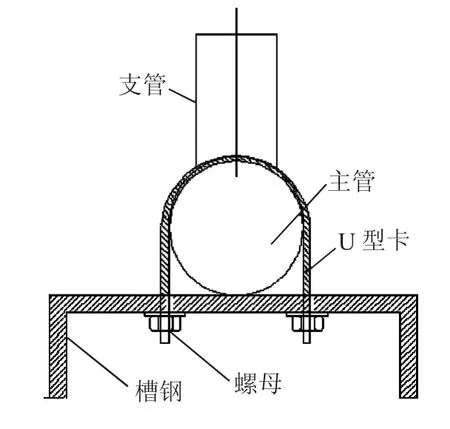

若主管(内管)管径小或者仪表管口与主管接近,相当于支管与主管连接处开三通。焊接时,如不进行控制,往往会出现较大的焊接变形,不能满足设计及规范要求,并且给夹套外管安装带来不利。除采用小的焊接规范外,可选用槽钢在支管两侧各加一U型卡固定主管来减小焊接变形,如图5所示。

图4 焊缝隐蔽型管口连接

图5 焊接卡具示意

总之,要严格控制每一道工序的误差及变形。在封闭外管前,全面测量核对,对不符合设计要求和规范之处,及时处理或通过调整段予以调整。同时应避免在进行仪表孔开口时氧化皮和外界杂物掉入夹套内无法清除,保证管内清洁度。外管焊接完成后,选取环缝接头数量的5%和剖分纵缝焊缝总长的5%进行超声波检测。

3.3夹套管及跨接管的安装

3.3.1夹套管安装

夹套管安装前,先确认管段编号、仪表等组成件无误,并对管内清洁度检查合格后,将管道组成件与预制管段组装成安装管段,开始进行安装就位和封闭连接。夹套外管纵向焊缝应置于易检修部位,环向焊缝距管支架不应小于100 mm。

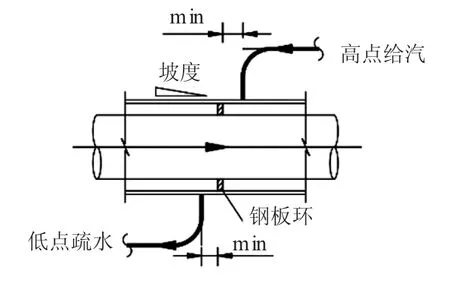

夹套管安装时,要尽可能避免潜在的冻结点和死端,故对蒸汽的引入及跨接管口、导淋口引出位置距管端存在最小距离要求。考虑到焊缝间距,本装置统一定义为50 mm。为保证伴热效果并利于疏水,液硫管道的蒸汽夹套有坡度要求,套管内蒸汽流向与坡降方向一致,从给汽至排凝采用“步步低”安装方式,调整坡度的垫板加在管托底板下面。

随着夹套管长度的增加,蒸汽的沿程阻力导致压力损失增大,夹套管内流速下降,内外管层之间的传热效果也会随之下降。为此增设钢板环,如图6所示。将较大的夹套管系统分隔为几个伴热单元,分别供汽和排凝,对内管产生最佳的热效应。

图6 钢板环前后管道安装示意

3.3.2跨接管安装

夹套管安装结束后进行跨接管的安装,每节夹套管之间的外管采用可拆卸法兰式跨接管进行串接。跨接管弯管处采用煨弯弯头,根据蒸汽方向高进低出。无论水平安装还是垂直安装的夹套管道的蒸汽伴管给汽点一定要安装在管系的最高点,排汽(排凝)点必须在管系的最低点;管系的中间跨接管应从管底引出,从下一单元的上、中部引入,依次施工蒸汽伴管。夹套阀水平或垂直安装时,要保证其夹套蒸汽由阀门中、上部引入,在阀门底部引出,如图7所示。

图7 水平管夹套阀跨接管安装示意

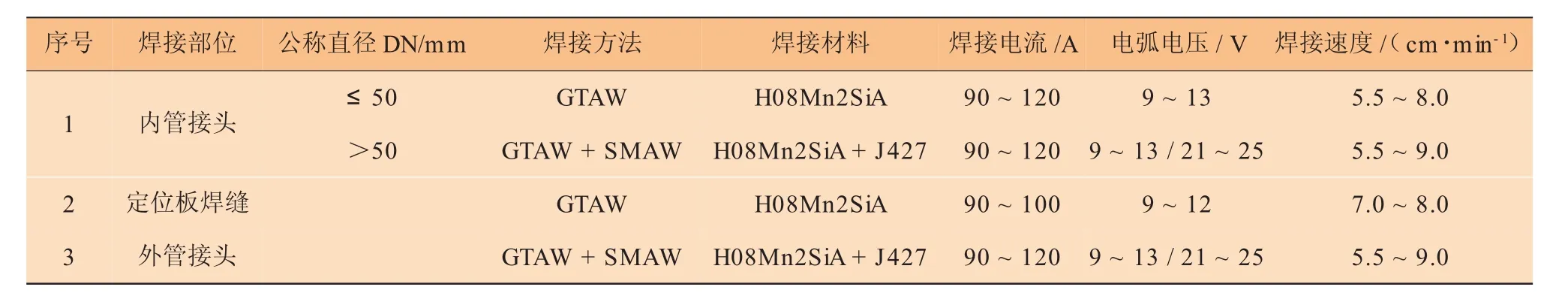

4 夹套管焊接工艺

夹套管外管焊接顺序:先纵缝后环缝;先焊收缩量大的焊缝,后焊收缩量小的焊缝。

为控制线能量,避免产生较大的焊接应力,以达到减小焊接变形的目的,夹套外管焊接采用氩电联焊(GTAW+SMAW)的方法,采用氩弧打底的同时,也较好地保证了夹套管内部清洁度。

夹套管定位板与内管连接处的角焊缝,采用小电流、快焊速的焊接工艺,即双面氩弧焊,防止熔穿内管壁。焊接工艺如表2所示。

为控制焊接变形,宜采取的焊接工艺措施有:

表2 夹套管焊接工艺参数

(1)定位焊采用多点均匀点固焊,根据纵缝和环缝长度,适当增加定位焊点数和定位焊缝长度,并采用临时卡具或点焊卡板保证焊缝间隙的均匀。

(2)严格按照焊接工艺卡中的坡口角度及对口间隙进行组对,防止过多增加焊缝金属填充量。

(3)小电流快速焊,使线能量保持在低值。

(4)焊道采用多层多道焊,层间接头相互错开。

(5)用小直径焊条代替大直径焊条,采用快速不摆动的操作法。

5 出现的问题及解决方法

5.1小直径管道下挠变形现场有小直径的夹套管段出现下挠变形,这种变形使安装坡度无法保证,造成内管返工,影响了施工质量和进度。经分析发现变形管段主要出现在液硫储罐与尾气处理管廊间,该部分管道过长(约12 m)且中间部位未设置支架,由于自身重量或外界因素的影响,引起内管变形。因外管已经套入,内管变形后难以校直,只好对变形严重的管段割口返工。因此对于管径较小而长度较长的管段或阀组,在夹套管安装时应综合考虑,可加上必要的临时支架或者增设支吊架。

5.2蒸汽夹套管内管表面误刷底漆

由于管材到货验收后直接送至防腐厂进行防腐,导致少量夹套内管表面被误刷涂防锈底漆,若外管封闭前不及时清除,经过长时间的开工运行,油漆脱落阻塞跨接管口,可能会造成蒸汽夹套管系阻塞。因此对管道短节的漆膜采用脱漆剂浸泡去除,对于多根完整管道采用二次抛丸的方法予以去除。夹套管预制、组装时需严格检查清洁度,漆膜可以通过火焰清除,若同时存在其他砂石灰尘等,可采用棒击法和吹除法予以清除。

5.3供汽管和疏水管存在多处折弯

由于来自分配站或疏水站的一部分供汽管或疏水管一般靠近夹套管布设,并一同被包在保温岩棉内,刻意紧贴外管,在接入/引出位置和跨越法兰时,形成折弯,可能会导致供汽管阻塞或疏水管积液。将形成多处折弯的小管割除,以45°热煨弯形式在跨越法兰等位置圆滑过渡。小管径的供汽、疏水管道布置时避免形成U形弯。

6 结束语

广西石化26万t/a硫磺回收装置中夹套管施工工作量大、焊接难度大,严格按照以上施工工艺共计安装夹套管约4 700 m,保证了安装质量并顺利通过验收。通过此项工程施工,在夹套管的安装工艺上,为今后的同类工程施工积累了宝贵的经验。

[1]冯秋良.实用管道工程安装技术手册[M].北京:中国电力出版社,2006.

[2]孙文强,孙光磊.夹套管道施工技术与工艺[J].石油化工建设,2009,31(3):67-68.

[3]张巍.硫磺回收装置中蒸汽夹套管道的设计[J].石油化工设计,2010,27(3):61-62.

[4]刘锋,李晓松,高栋.浅谈夹套管焊接施工技术[J].金属加工(热加工),2011,62(2):26-28.

[5]孙静.夹套伴热管的设计及施工[J].化工管理,2013,26(16):248.

Construction Technique ofJacket Piping in Sulfur RecoveryUnit

LIJi1,GAN Quan2

1.CNPC Second Construction Corporation,Lanzhou 730060,China

2.China HuanQiu Contracting&Engineering Corporation Lanzhou Company,Lanzhou 730060,China

Taking the steam jacket piping installation of a liquid sulfur pipeline at the sulfur recovery unit in Guangxi Petrochemical Co.for example,this paper briefly introduces construction technical points of the jacket piping whose inner pipe welds are concealed from a perspective of the jacket piping manufacture,assembly,installation and welding procedures. It discusses the problems encountered in construction,including downwarping deformation of small diameter piping,wrong painting on the inner wall of steam jacket piping,and several bends existing at steam supply piping and drainage piping,then puts forward simple but effective process measures to guarantee jacket piping installation quality.Finally,about 4 700 m long jacket piping is successfully installed and valuable experience is accumulated.

jacket piping;prefabrication;assembly;welding;installation;deformation control

10.3969/j.issn.1001-2206.2016.04.011

李籍(1989-),男,河南商丘人,助理工程师,2009年毕业于中国石油大学(华东)材料成型与控制工程专业,现在从事油田建设等安装工作。Email:290864560@qq.com

2015-12-09;

2016-05-06