季冻区橡胶粉与SBS复合改性沥青混合料工厂化生产工艺及性能研究

2016-09-20赵艺为张培林

赵艺为, 张培林

(武汉理工大学 交通学院, 湖北 武汉 100162)

季冻区橡胶粉与SBS复合改性沥青混合料工厂化生产工艺及性能研究

赵艺为, 张培林

(武汉理工大学 交通学院, 湖北 武汉100162)

为了改善季冻区重载交通沥青路面病害突出的问题,通过对橡胶粉与SBS复合改性沥青混合料性能的系统研究,确定了橡胶粉与SBS适宜的掺配比例,系统评价了复合改性沥青混合料的路用性能,并将其与SBS改性沥青混合料进行了对比。试验研究结果表明:用于季冻区的橡胶粉与SBS复合改性沥青中,推荐的橡胶粉掺量为18%~22%,SBS适宜的掺量为2%~2.5%,掺加橡胶粉可减少SBS改性剂掺量,橡胶粉/SBS复合改性沥青可大幅改善沥青混合料的高低温性能,其抗疲劳耐久性优于SBS改性沥青混合料。试验段检测结果表明,橡胶粉与SBS复合改性沥青混合料对于解决季冻区重载交通的车辙和开裂等路面问题病害具有较高的应用价值,采用橡胶粉与SBS复合改性沥青混凝土延长了道路的使用寿命。

道路工程; 季节性冰冻区; 橡胶粉与SBS复合改性沥青; 工厂化生产参数; 路用性能

我国季节性冰冻地区遍布十四个省份,总面积占我国国土面积的53.8%,该区气候具有冬季寒冷漫长,夏季高温多雨等鲜明特点,路面温度通常要经历-40~50 ℃的温差变化[1-4]。沥青材料作为一种弹、粘、塑性综合体,对温度的敏感性较强,高温时变软发粘,低温时又变脆易裂,而且耐疲劳性能较差,为适应季冻区气温特点,防止沥青路面高温车辙和低温开裂的发生这对沥青混凝土的高低温性能和耐久性均有较高要求。目前沥青路面车辙病害是我国高速公路早期病害的主要形式之一,对于季冻区车辙和低温开裂问题更加凸显。目前大多数沥青改性剂及其相关的生产工艺各有优点和不足之处,通常不能兼顾改善高温性能和低温抗裂性能,沥青混合料高温抗车辙性能和低温抗裂性能处于此消彼长状态,这也是大多数添加剂所面临的一个问题,甚至有的改性剂在改善普通沥青混合料单一方面性能的同时会对其他性能带来一定的负面影响。沥青混合料高、低温性能和水稳定性、疲劳性能的改善措施一直是国内外学者研究的热点。国内外大量研究和工程实践表明[5-9],橡胶粉是一种优良的改性剂,可改善沥青混合料的高低温性能,增大沥青混合料沥青用量而不出现流淌、析漏,提高集料与沥青的粘附性,改善沥青混合料的水稳定性、抗疲劳性能和抗老化性能,但其存在对沥青混合料高温性能提高程度有限或改善效果不明显,以及易离析、施工难度大等问题,这成为其规模化生产的技术瓶颈[5-9]。SBS作为一种优良的沥青改性剂,可显著改善沥青混合料的高低温性能、水稳定性和抗疲劳性能,是目前公认综合性能最好的改性剂之一,但其存在储存稳定性差,易老化分解和生产加工成本高等问题,此外,工程实践表明[10,11],为满足特殊气候和重载交通的要求,需要将SBS改性剂掺量增大至4%以上,这无疑增大了工程成本。目前鲜见对橡胶粉与SBS复合改性沥青及其混合料性能的研究报道,尤其该项技术在季节性冰冻地区特重交通和城市道路交叉口路段的适用性还未曾涉及,本文研究了橡胶粉与SBS复合改性沥青及混合料性能路用性能,研究成果可以为该项技术的规模化推广应用提供技术支撑。

1 试验原材料及橡胶粉/SBS复合改性沥青工厂化生产参数

1.1原材料及掺配比例

试验选用实体工程中采用的SK90A道路石油沥青,SBS采用中石化生产的YH791星形SBS改性剂(S/B=25∶75),沥青和SBS改性剂技术参数均满足现行施工规定技术要求。采用的胶粉为山西丰华橡胶厂提供的40目子午轮胎硫化胶粉,其由常温粉碎法生产工艺制备。参考已有研究成果,经室内初步试验研究确定采用3种低剂量SBS,2.0%、2.5%、3.0%。根据ASTM D8给出的定义:橡胶沥青是由基质沥青、回收的废旧轮胎橡胶(物理化学成分见表1)和某些添加剂掺和而成的混合物,其中至少有混合物总重量15%的橡胶成分,结合国内近几年橡胶改性沥青的工程实践应用情况,本文初选的橡胶粉掺量为15%、18%、21%、24%(掺量为沥青质量的百分比)。

表1 废旧轮胎橡胶粉物理化学成分Table1 Chemicalcompositionofwastetirecrumb %加热减量灰分丙酮抽出物炭黑含量纤维含量铁含量筛余量橡胶烃含量0.336.17.334.20.450.0155.353.5

1.2橡胶粉/SBS复合改性沥青工厂化生产工艺

采用美国进口的DALWORTH胶体磨生产橡胶粉/SBS复合改性沥青,生产工艺流程主要包括:复合改性沥青溶胀、剪切磨细、继续发育3个过程。主要的控制参数有橡胶粉与SBS改性剂的掺加顺序、试验温度、剪切机的速率和发育时间。经室内试验研究,确定先将SBS与基质沥青制备SBS改性沥青,然后将橡胶粉加入到SBS改性沥青中,这样制备的复合改性沥青储存稳定性最好,且各项性能指标明显优于先生产橡胶粉改性沥青后加入SBS改性剂所制备的复合改性沥青。

1.2.1溶胀

将基质沥青加热至180~185 ℃,通过计量系统和物料添加系统加入SBS改性剂,边加入SBS改性剂边搅拌,以便SBS混合均匀避免造成局部温度过低而影响溶胀效率,待SBS添加到预定质量后,继续搅拌20 min使其充分溶胀。

1.2.2剪切磨细

SBS改性剂在剪切磨细后会吸收沥青中的轻质组分,同时自身膨胀,进而形成稳定的网状联接。剪切磨细工序主要是控制剪切机的速率、剪切时间、以及剪切温度[6-9]。经提取不同剪切速率、剪切时间、剪切温度的沥青试样,确定DALWORTH胶体磨的剪切速率为5 200 rad/min,剪切时间为30 min,剪切温度为180 ℃,待SBS改性沥青剪切完成后加入橡胶粉,边加入橡胶粉边搅拌,待预定质量的橡胶粉完全加入后,保持剪切温度为180 ℃,继续剪切45 min。

1.2.3发育

制备橡胶粉/SBS复合改性沥青时需要增加SBS改性沥青的发育时间,以便橡胶粉能够与SBS改性沥青充分发生溶胀化学反应,经室内试验研究发现复合改性沥青的发育时间为3 h,为了加速橡胶粉/SBS改性沥青的反应速率,发育期间需匀速搅拌。

1.3橡胶粉与SBS复合改性沥青评价指标及试验结果讨论

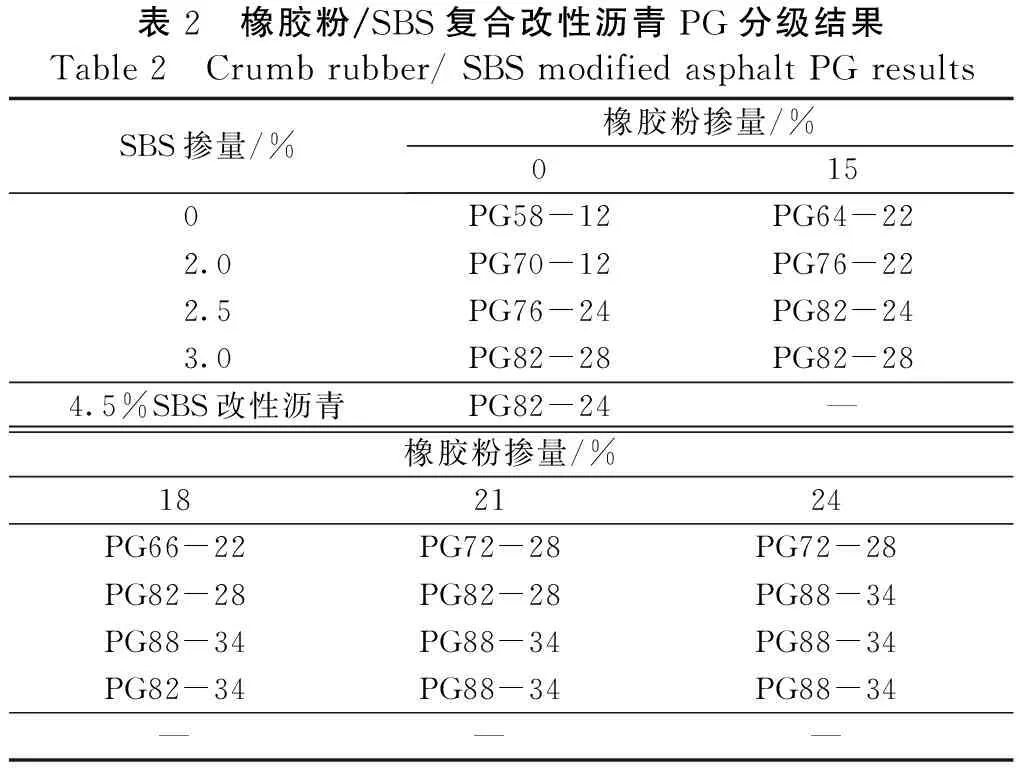

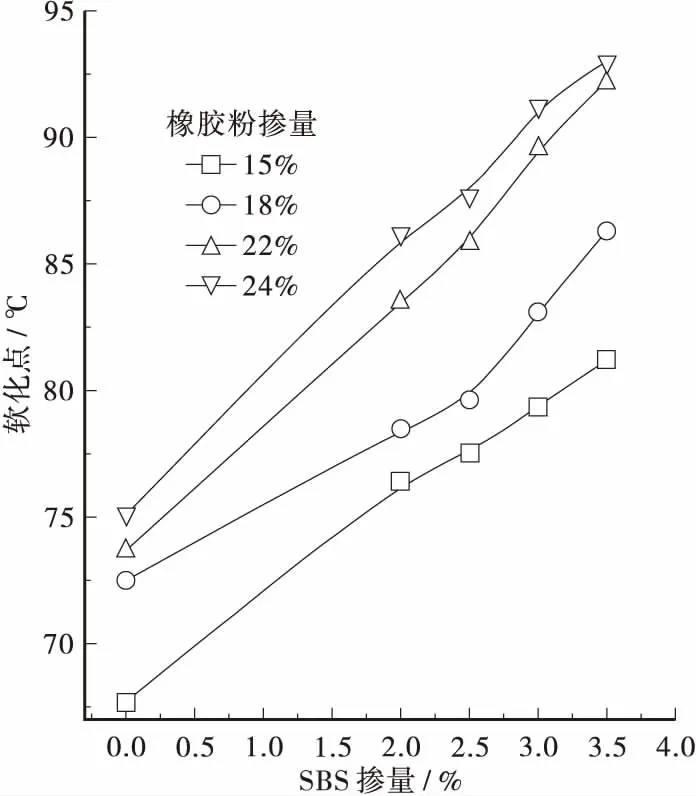

我国现行《公路沥青路面施工技术规范》采用针入度体系评价改性沥青技术性能。研究室内试验发现,由于橡胶粉中所含的灰分并不能被沥青溶解,灰分大量聚集处于一种不均匀状态,沉淀于针入度试件底部,在用湿法工艺进行沥青混合料设计时改性沥青稳定性差,离析问题严重。此外,针入度试验过程中,试验针头在下降时可能会碰到灰分聚集区,影响试验结果,针人度试验和低温延度试验并不能真实地衡量橡胶粉的改性效果。按照SHRP提出的基于路用性能的PG分级,采用BBR和DSR试验研究不同改性剂掺量的复合改性沥青PG分级,同时采用针入度评价指标中的黏度、软化点指标综合评价橡胶粉和SBS掺量对复合改性沥青高低温性能的影响。试验方法严格按照《公路工程沥青及沥青混合料试验规程》(JTG E20-2011)和AASHTO T315相关标准进行。以BBR试验蠕变劲度模量S=300 MPa,蠕变速率m=0.3作为复合改性沥青的低温PG分级临界值时,以原样沥青抗车辙因子G*/sinδ≥1.0 kPa,RTFO老化后抗车辙因子G*/sinδ≥2.2 kPa,PAV老化后抗车辙因子G*sinδ≤5 MPa,PG分级试验结果见表2。试验结果见图1,图2。

表2 橡胶粉/SBS复合改性沥青PG分级结果Table2 Crumbrubber/SBSmodifiedasphaltPGresultsSBS掺量/%橡胶粉掺量/%0150 PG58-12PG64-222.0PG70-12PG76-222.5PG76-24PG82-243.0PG82-28PG82-284.5%SBS改性沥青PG82-24—橡胶粉掺量/%182124PG66-22PG72-28PG72-28PG82-28PG82-28PG88-34PG88-34PG88-34PG88-34PG82-34PG88-34PG88-34———

图1 软化点与改性剂掺量之间的关系Figure 1 Relationship between softening point crumb rubber and SBS modifier content

图2 177 ℃旋转黏度与改性剂掺量之间的关系Figure 2 Relationship between modifier and 177 ℃ rotary viscosity

从表2、图1、图2可知: ①相同SBS掺量下随着橡胶粉掺量增大,复合改性沥青蠕变劲度模量减小,同时弯曲蠕变速率增大,劲度模量越小,沥青相对更有柔性,同时劲度模量变化率m值较大,说明该沥青中的温度应力能够更快地释放,相应的沥青低温抗裂性能越好,因此可认为掺加橡胶粉会对低剂量SBS改性沥青低温性能有明显的改善作用。相同橡胶粉掺量情况下,随着SBS掺量增大,复合改性沥青蠕变劲度模量减小,同时蠕变速率增大,可见增大SBS掺量可改善复合改性沥青的低温抗裂性,双因素方差分析结果表明橡胶粉和SBS掺量均对复合改性沥青低温性能有显著影响。 ②以反映复合改性沥青高温性能的抗车辙因子和软化点来看,抗车辙因子用来表征沥青抵抗高温永久变形的能力,其值越大表明沥青的高温性能越好,由表2试验结果可知:相同橡胶粉掺量下,随着SBS掺量增大抗车辙因子增大,再者相同SBS掺量下,抗车辙因子随着橡胶粉掺量的增大而增大。橡胶粉与SBS复合改性沥青的PG分级普遍可达到82 ℃,可见其具有优良的高温性能。软化点是一个等黏温度的概念,能够反映沥青的高温性能,由图2可知:相同SBS掺量条件下,随着橡胶粉掺量增大复合改性沥青软化点增大,SBS和橡胶粉掺量均对复合改性沥青软化点有显著的影响。 ③177 ℃旋转黏度用于表征复合改性沥青的施工和易性,由图2试验结果表明:橡胶粉和SBS掺量均对复合改性沥青的177 ℃旋转黏度有显著影响,相同橡胶粉掺量情况下,随着SBS掺量增大复合改性沥青旋转黏度呈二次函数关系增大,SBS掺量相同条件下,旋转黏度增大,尤其橡胶粉掺量超过8%后黏度增加幅度较大。黏度越大沥青在高温荷载作用下的剪切变形越小,黏度与混合料的高温性能有一定关系,同时黏度增大,沥青混合料的施工和易性变差,施工难度增大,对复合改性沥青的黏度上限有一定要求。参考国内外对聚合物改性沥青旋转黏度的要求,以改性沥青黏度3.5~4.5 Pa·s作为评判标准,复合改性沥青方案中橡胶粉掺量不宜超过22%,SBS掺量不宜超过3.0%。

2 橡胶粉与SBS复合改性沥青性混合料配合比设计

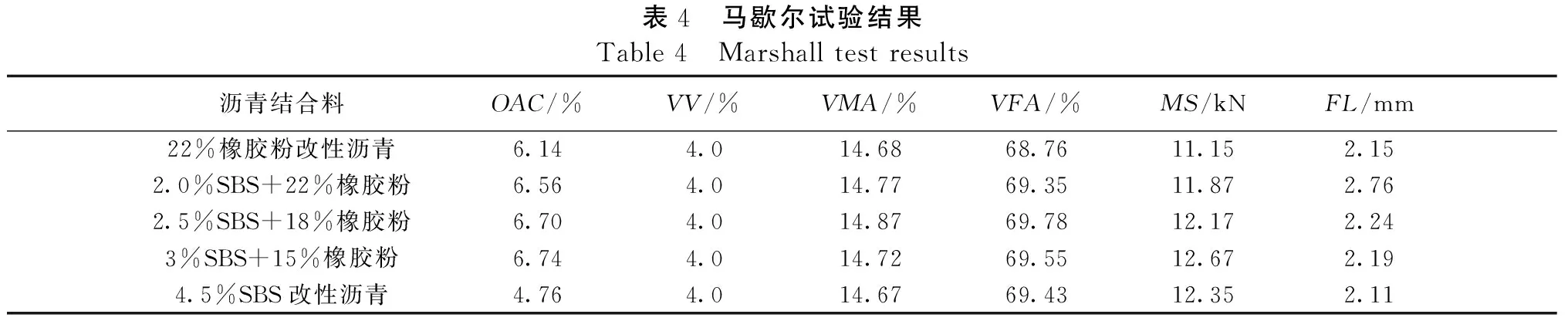

按照《公路沥青路面施工技术规范》(JTG F40—2004)马歇尔法试验流程确定SBS与橡胶粉复合改性沥青混合料的最佳油石比。试验选用粗粒式AC-13C混合料,粗集料选用玄武岩,细集料采用石灰岩机制砂,矿粉由石灰岩磨制而成,混合料合成级配见表3。选用5种不同的沥青结合料,方案I(22%橡胶粉)、方案II(2.5%SBS+22%橡胶粉)、方案III(2.5%SBS+18%橡胶粉)、方案IV(3%SBS+15%橡胶粉)、方案V(4.5%SBS改性沥青)。采用马歇尔法确定复合改性沥青混合料的最佳沥青用量,考虑到湿法改性工艺橡胶改性沥青的改性作用主要发生在混合料拌合过程中,通过方差分析研究混合料拌合温度和搅拌时间对复合改性沥青混合料高温性能的影响最终确定集料加热温度为190~195 ℃,复合改性沥青与集料的拌合时间为90 s。不同复配方案在最佳沥青用量下的马歇尔试验结果见表4。

表3 AC-13C混合料试验级配Table3 GraduationofAC-13Casphaltmixture级配类型不同筛孔(mm)通过百分率/%1613.29.54.752.361.180.60.30.150.075AC-13C10095.575.751.734.325.317.913.29.85.7规范要求10090~10068~8538~6824~5015~3810~287~204~154~8

表4 马歇尔试验结果Table4 Marshalltestresults沥青结合料OAC/%VV/%VMA/%VFA/%MS/kNFL/mm22%橡胶粉改性沥青6.144.014.6868.7611.152.152.0%SBS+22%橡胶粉6.564.014.7769.3511.872.762.5%SBS+18%橡胶粉6.704.014.8769.7812.172.243%SBS+15%橡胶粉6.744.014.7269.5512.672.194.5%SBS改性沥青4.764.014.6769.4312.352.11

3 橡胶粉与SBS复合改性沥青混合料路用性能

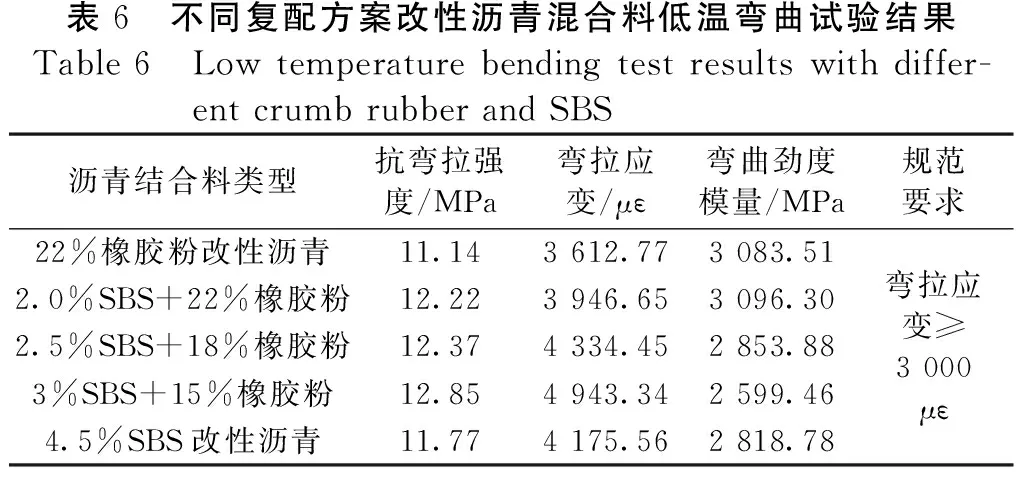

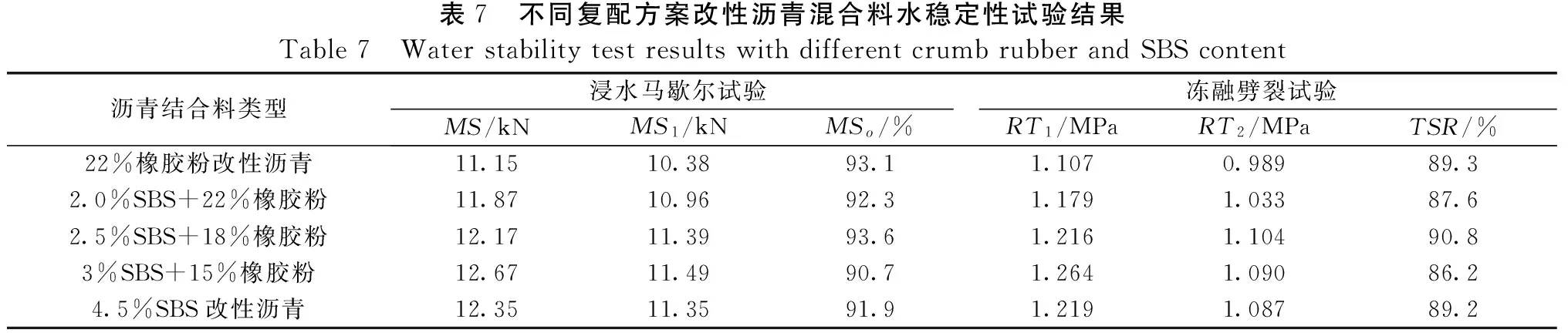

采用60 ℃车辙试验评价沥青混合料的高温稳定性,采用-10 ℃小梁弯曲试验评价沥青混合料的低温抗裂性,采用浸水马歇尔和冻融劈裂试验评价复合改性沥青混合料的水稳定性。试验方法严格按照公路沥青及沥青混合料试验规程执行,橡胶粉与SBS复合改性沥青混合料路用性能试验结果见表5~表7。

表5 不同复配方案车辙试验结果Table5 RuttingtestresultswithdifferentcrumbrubberandSBScontent沥青结合料类型动稳定度DS/(次·mm-1)60min车辙变形量/mm规范要求22%橡胶粉改性沥青28562.0122.0%SBS+22%橡胶粉48291.8152.5%SBS+18%橡胶粉54361.7953%SBS+15%橡胶粉53861.8364.5%SBS改性沥青49781.876DS≥3000次/mm

车辙试验结果表明:比较相同不同复配方案车辙试验动稳定度大小:2.5%SBS+18%橡胶粉>

表6 不同复配方案改性沥青混合料低温弯曲试验结果Table6 Lowtemperaturebendingtestresultswithdiffer-entcrumbrubberandSBS沥青结合料类型抗弯拉强度/MPa弯拉应变/με弯曲劲度模量/MPa规范要求22%橡胶粉改性沥青11.143612.773083.512.0%SBS+22%橡胶粉12.223946.653096.302.5%SBS+18%橡胶粉12.374334.452853.883%SBS+15%橡胶粉12.854943.342599.464.5%SBS改性沥青11.774175.562818.78弯拉应变≥3000με

3%SBS+15%橡胶粉>2.5%SBS+22%橡胶粉>4.5%SBS改性沥青>22%橡胶粉改性沥青,可见采用橡胶粉与SBS复合改性沥青混合料具有优良的高稳定性,2.5%SBS+18%橡胶粉、3%SBS+15%橡胶粉复合改性方案下车辙试验动稳定度优于SBS改性沥青混合料。此外,22%橡胶粉改性沥青混合料DS大于2 800次/mm,可见橡胶粉对沥青混合料的高温性能虽有改善作用,但改善效果有限。

表7 不同复配方案改性沥青混合料水稳定性试验结果Table7 WaterstabilitytestresultswithdifferentcrumbrubberandSBScontent沥青结合料类型浸水马歇尔试验冻融劈裂试验MS/kNMS1/kNMSo/%RT1/MPaRT2/MPaTSR/%22%橡胶粉改性沥青11.1510.3893.11.1070.98989.32.0%SBS+22%橡胶粉11.8710.9692.31.1791.03387.62.5%SBS+18%橡胶粉12.1711.3993.61.2161.10490.83%SBS+15%橡胶粉12.6711.4990.71.2641.09086.24.5%SBS改性沥青12.3511.3591.91.2191.08789.2

低温弯曲试验结果表明,相同SBS掺量,随着橡胶粉掺量的增大,复合改性沥青混合料抗弯拉强度增大,但弯曲应变增大,可见增大橡胶粉掺量可改善复合改性沥青混合料的柔韧性,释放应力的能力增强,这与已有研究成果相吻合;相同橡胶粉掺量,随着SBS改性剂掺量增大,复合改性沥青混合料抗弯拉强度和弯曲应变均增大,相比4.5%SBS改性沥青混合料,2.5%SBS+18%橡胶粉和3%SBS+15%橡胶粉复合改性方案下沥青混合料的弯拉应变可达到4.5%SBS改性沥青的水平,满足规范弯拉应变≥3 000 με的要求,这主要与橡胶粉增强了沥青混合料的抗破坏强度和柔韧性,而SBS改性剂增强了沥青混合料的释放荷载的能力有关。

浸水马歇尔、冻融劈裂试验结果表明,在18%~22%橡胶粉和2%~3%SBS掺量范围内,随着橡胶粉掺量增大冻融劈裂强度比(TSR)和马歇尔残留稳定度(MS0)均呈增大趋势,四种复配方案改性沥青混合料的浸水马歇尔残留强度比和冻融劈裂强度均可达到80%以上。表明采用橡胶粉与SBS复配方案可改善沥青混合料的水稳定性。

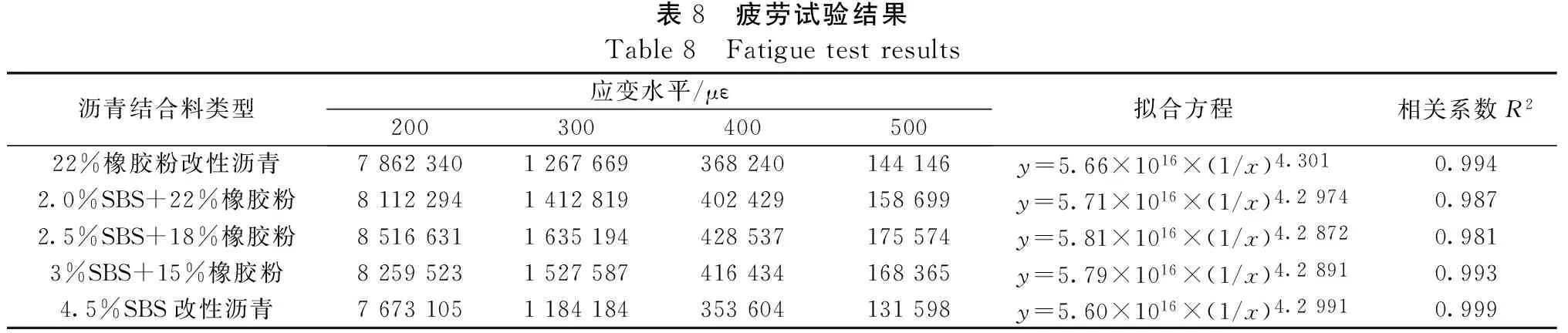

4 橡胶粉与SBS复合改性沥青混合料抗疲劳性能

通常采用间接拉伸疲劳试验和小梁弯曲疲劳试验研究沥青混合料的抗疲劳性能,加载方式以控制应力加载为主,这种加载方式疲劳寿命往往不超过几10万次,数据离散性大,且与路面结构实际受力状况相差较大。研究表明,在应变控制疲劳试验过程中,沥青混合料的受力状态更接近沥青路面的实际情况,而沥青层底拉应变也是计算路面结构厚度的重要控制指标之一。本文采用四分点控制应变疲劳试验研究橡胶粉/SBS复合改性沥青混合料的抗疲劳耐久性。试件尺寸为400 mm×400 mm×80 mm,试验温度为15 ℃,应变水平为100、200、300、400 με,疲劳试验在美国进口MTS液压疲劳机上进行,试验结果见表8。

表8 疲劳试验结果Table8 Fatiguetestresults沥青结合料类型应变水平/με200300400500拟合方程相关系数R222%橡胶粉改性沥青78623401267669368240144146y=5.66×1016×(1/x)4.301 0.9942.0%SBS+22%橡胶粉81122941412819402429158699y=5.71×1016×(1/x)4.29740.9872.5%SBS+18%橡胶粉85166311635194428537175574y=5.81×1016×(1/x)4.28720.9813%SBS+15%橡胶粉82595231527587416434168365y=5.79×1016×(1/x)4.28910.9934.5%SBS改性沥青76731051184184353604131598y=5.60×1016×(1/x)4.29910.999

表8疲劳试验结果表明:各应变水平下,2.5%SBS+18%橡胶粉和3%SBS+15%橡胶粉两种复配方案的沥青混合料疲劳性能相当,且疲劳性能最好。相同应变水平下5种改性沥青混合料疲劳寿命由大到小依次是:2.5%SBS+18%橡胶粉>3%SBS+15%橡胶粉>2.5%SBS+22%橡胶粉>4.5%SBS>22%橡胶粉,可见橡胶粉与SBS复合改性沥青混合料的疲劳性能要优于单一橡胶粉和SBS改性沥青,且优于4.5%SBS改性沥青混合料,这与橡胶改性沥青增强了混合料柔性和释放荷载的能力有关。

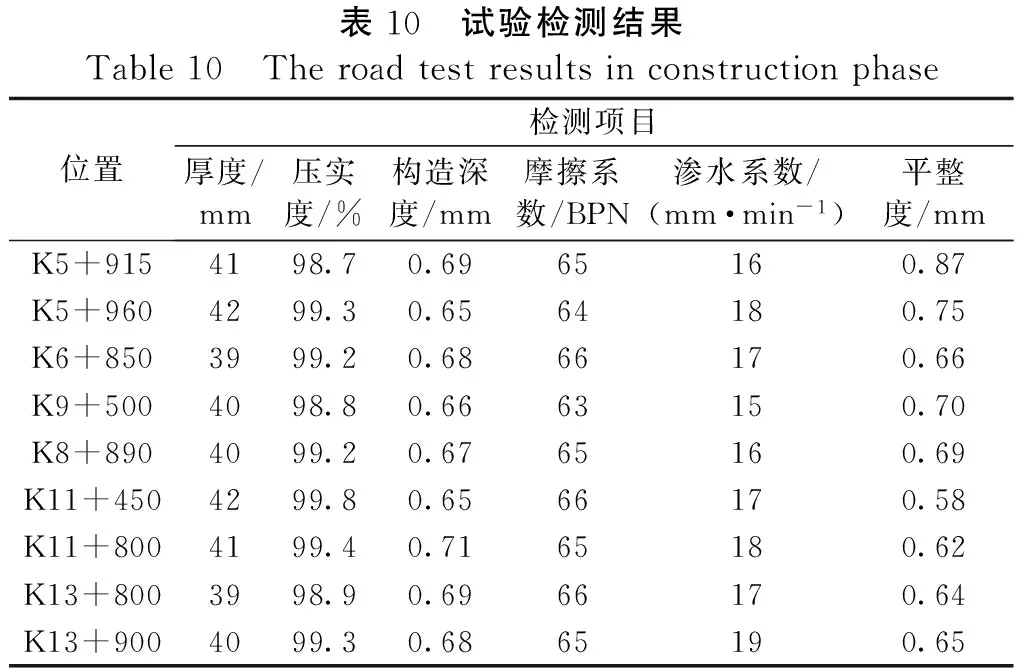

5 试验路铺筑及工程应用

本课题结合2013年青海省西宁—互助高速公路西宁段改扩建工程,该区根据既有的路况调查结果该段为季节性冻土区,路面经常发生开裂、车辙等病害。经专家委员会论证,课题组结合室内试验结果进行了4 cm 2.5%SBS+18%橡胶粉AC-13C改性沥青混合料上面层铺设,试验段位于季节性冰冻区,具有一点的典型性,试验段长度为5 km,施工阶段温度控制及摊铺完成后试验段检测结果见表9及表10。摊铺完成后压实度、平整度、渗水系数等各项指标均符合设计要求,通过长达近3 a的试验路检测,2.5%SBS+18%橡胶粉复合改性沥青混合料有效地减少了沥青路面的早期破坏,目前没有明显的车辙和开裂病害,路面使用状况良好。工程实践证明,采用橡胶粉和SBS复合改性沥青混合料的生产不需要对传统的拌合楼进行改造,节约了工程成本18%,且较大限度的利用了废旧轮胎,节能环保。橡胶粉与SBS复合改性沥青混合料对于解决季冻区重载交通的车辙和开裂等病害具有较高的应用价值,采用橡胶粉与SBS复合改性沥青混凝土延长了道路的使用寿命,经济、社会效益显著。

表9 施工阶段温度控制Table9 Constructiontemperaturecontrol施工环节控制标准/℃测量部位矿料加热温度195~200热料提升仓橡胶粉/SBS改性沥青加热温度175~180沥青加热罐复合改性沥青混合料出料温度180~185运料车混合料到场温度175~180运料车压实温度170~175摊铺层内部

表10 试验检测结果Table10 Theroadtestresultsinconstructionphase位置检测项目厚度/mm压实度/%构造深度/mm摩擦系数/BPN渗水系数/(mm·min-1)平整度/mmK5+9154198.70.6965160.87K5+9604299.30.6564180.75K6+8503999.20.6866170.66K9+5004098.80.6663150.70K8+8904099.20.6765160.69K11+4504299.80.6566170.58K11+8004199.40.7165180.62K13+8003998.90.6966170.64K13+9004099.30.6865190.65

6 结论

① 综合考虑橡胶粉和SBS掺量对复合改性沥青针入度的软化点、黏度和PG分级结果,提出采用针入度和PG分级双指标控制橡胶粉和SBS复合改性沥青的性能。根据橡胶粉与SBS复合改性沥青的常规性能指标结果,推荐橡胶粉与SBS复合改性沥青中,SBS添加量为2.5%~3.0%,橡胶粉合理掺量为18%~22%。

② 橡胶粉与SBS复合改性沥青混合料具有优良的路用性能,2.5%SBS+22%橡胶粉和3%SBS +15%橡胶粉两种复配方案下复合改性沥青混合料综合路用性能优于SBS改性沥青混合料,2.5%~3.0%SBS添加量,合理掺量为18%~22%橡胶粉掺量下的复合改性沥青混合料满足规范-10 ℃弯曲应变大于3 000 με的要求,橡胶粉与SBS复合改性沥青混合料对于解决季冻区重载交通的车辙和开裂等路面问题病害具有较高的应用价值。

③ 橡胶粉与SBS复配方案可降低SBS掺量,复合改性沥青混合料抗疲劳耐久性可达到甚至超过4.5%改性沥青混合料。采用橡胶粉与SBS复合改性沥青混凝土延长了道路的使用寿命,经济、社会效益显著。

[1]赵庆全.硅藻土与橡胶粉复合改性沥青混合料路用性能研究[J].公路工程,2014,39(6):134-139.

[2]呙润华,陈爽.岩沥青在季节性冻土区的应用前景[J].武汉理工大学学报:交通科学与工程版,2015,39(5):981-984.

[3]柳芒英.橡胶粉改性沥青混合料水稳定性研究[D].南京:南京林业大学,2009.

[4]常友功.稳定型橡胶沥青及混合料路用性能的研究[D].济南:山东建筑大学,2010.

[5]武立超.橡胶沥青在SMA中中的应用[D].重庆:重庆交通大学,2008.

[6]王闻.掺加TOR橡胶改性沥青及混合料技术性能研究[D].西安:长安大学,2010.

[7]周纯秀.冰雪地区橡胶颗粒沥青混合料应用技术的研究[D].哈尔滨:哈尔滨工业大学 2006.

[8]李明亮.废轮胎胶粉改性沥青材料的路用性能研究[D].大连:大连理工大学 2007.

[9]王廷国.废胶粉改性沥青及沥青混合料的研究[D].长春:吉林大学 2005.

[10]陈丽.废塑料-橡胶粉复合改性沥青试验研究[D].重庆:重庆交通大学,2013.

[11]任瑞波,耿立涛.稳定性橡塑改性沥青混合料路用性能研究[J].公路,2015(7):33-36.

[12]余四新,丰金城.天然岩沥青复合改性沥青性能评价与应用[J].山东建筑大学学报,2015,30(5):435-440.

[13]王宏.聚酯纤维对TPS改性沥青及其混合料抗裂性能研究[J].公路,2015(10):209-213.

[14]郑俊杰,阳宴.废轮胎胶粉/PE复合改性沥青的试验研究[J].新型建筑材料,2014,28(9):45-49.

[15]杨光,申爱琴.季冻区橡胶粉与SBS复合改性沥青混合料性能研究[J].长安大学学报:自然科学版,2015,35(6):6-15.

[16]吴中华.橡胶粉改性沥青及混合料性能研究[D].杭州:浙江大学,2013.

Study on Pavement Performance and Industrialized Parameters of Crumb Rubber and SBS Compound Modified Asphalt Mixture in Seasonal Rregion

ZHAO Yiwei, ZHANG Peilin

(Wuhan University of Technology Institute of Transportation, Wuhan, Hubei 100162, China)

In order to improve the performance of heavy traffic asphalt pavement in seasonal freezing region,in this article did systematic study on road performance of crumb rubber and SBS compound modified asphalt,Determine the SBS rubber powder with suitable blending ratio,the system to evaluate the composite performance of modified asphalt mixture,and with the SBS modified asphalt mixture are compared.Test results show that:for season frozen zone,rubber powder and SBS composite modified asphalt,the recommended dosage of rubber powder is 18%~22%,the SBS appropriate dosage is 2%~2.5%,adding rubber powder can reduce SBS modifier dosage,the composite powder and SBS modified asphalt can significantly improve the high-temperature stability of asphalt mixture,its fatigue durability is better than that of SBS modified asphalt mixture.Entity engineering and test section test results showed that the rubber powder and SBS composite modified asphalt mixture for solve the rutting season frozen zone overloading of vehicles and cracking pavement problems such as disease has high application value,with rubber powder and SBS composite modified asphalt concrete to extend the service life of the road,economic and social benefit is remarkable.

road engineering; seasonal freezing region; crumb rubber and SBS composite modified asphalt; industrialized parameters; road performance

2016 — 04 — 15

国家自然基金项目资助(512130890);交通运输部西部交通建设科技项目(2013GK0989356);青海省科学基金项目(2014KZG091288)

赵艺为(1991 — ),女,北京人,博士研究生,研究方向为交通规划。

U 414.1

A

1674 — 0610(2016)04 — 0060 — 07