基于PLC的高精度测力校准仪的研究

2016-09-20吴房胜李如平徐金秀

吴房胜,李如平,徐金秀

(安徽工商职业学院 电子信息系,安徽 合肥231131)

基于PLC的高精度测力校准仪的研究

吴房胜,李如平,徐金秀

(安徽工商职业学院电子信息系,安徽合肥231131)

在对大力值传感器进行校准时,由于无法施加非常大的标准力,只能先对小量程段进行校准,再依靠经验对大量程段校准,这使校准仪测试的精度较低。为此,利用PLC控制技术,结合最小二乘准则设计了一套装置,它不仅能精确校准500 t以内的大力值传感器,且能精确检测各种实验物的大力值抗压能力,精度和稳定性都令人满意。

高精度;大力值;力值校准;抗压

在现代科学研究与技术发展中,高精确度的大力值测量与如航天技术中的动力性能的研究、新型材料的机械特性的研究、建筑部门的工程质量检测等都密不可分。力值的测量精度会严重影响检测结果。本文根据液体静力学原理,采用PLC控制技术,结合最小二乘准则,设计了一套装置,该装置不仅能对大力值传感器进行分段计量校准,而且能有效测量被检测器件的机械抗压能力[1]。

1 装置概述

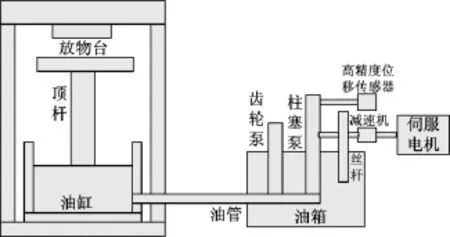

装置基本结构如图1所示。图1左侧为施力部分,右侧为油箱注油与数据采集部分。该装置是用置于放物台上的高精度的大力值传感器对设备进行校准的。校准过程是利用油泵注油,使油推动顶杆向上移动,对传感器产生压力,通过对在此过程中产生的数据进行采集、分析和计算,得到安装在柱塞泵上的位移传感器的位移与试验台上试验物所受压力的关系。

装置具体的工作过程如下:先将高精度的大力值传感器置于试验台上,再由电机控制齿轮泵通过油管向油缸注油使顶杆上升,在此过程中,高精度校正传感器检测出的压力信号被传送至控制中心,控制中心计算后将数据送到显示部分,显示出力值大小。

当压力接近设定值时,齿轮泵停止工作,同时启动柱塞泵的伺服电机。该伺服电机配备减速比为100的减速机带动丝杆旋转,用来控制柱塞泵的微量上升和下降,以保证在压力上升至设定值时,柱塞泵停止工作。

图1 装置示意图

当压力达到所设定的值时,柱塞泵上安装的高精度位移传感器(采用F-P激光干涉仪原理,校准示值误差可达到几十个纳米,可测范围为0~25 mm[2])会检测出柱塞泵的移动距离,并将该信号传送给PLC控制中心。同时,在进油管和回油管上安装的单向逆止阀控制系统内液体的压力和流量,最大限度地控制液体压力的波动,保证加卸载的单向性。

因柱塞泵向油缸注油是微量进给的,且所使用的高精度力值传感器精度可达到0.01%,故它在精度和稳定度方面都有保障,能够准确地对500 t以内的传感器进行计量校准、校核、定性和定级,克服了利用砝码无法计量高力值的困难。

2 理论依据

2.1压力传感器测量方法的缺点

在静压系统中,接近油缸的油管处放置一高精度的压力传感器,如图2所示。

图2静压系统示意图

图2中,油缸和放置压力传感器的油管是连通的,高度相同的两处压强相等,都是。其中,F1为压力传感器测出的压力值的转换值,d1为油管的直径,d2为缸塞的直径,m为顶杆与活塞的质量,F2为试验物所承受的力。整理得

在(1)式中,d1、d2和m的值是固定不变的,故F2随F1呈线性变化,又因为d2>>d1,所以可成功地将小力值F1转换成大力值F2。但是,由于压力传感器的测量精度很难达到0.05%,故经过线性计算得到的F2的精度也不可能超过这一数值。也就是说,该方法的测量精度依赖于压力传感器的精度而不能得到有效的提升。

2.2装置的基本理论

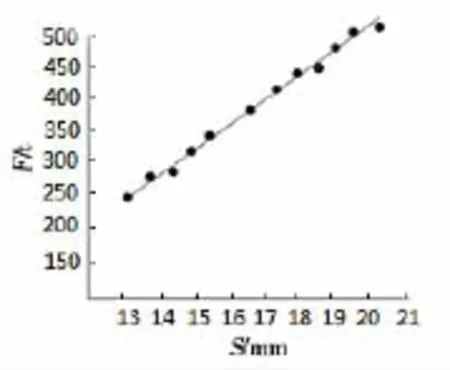

量程校正开始后,高精度校正传感器所受的压力逐渐增大,当力值的变化量为某一设定值F时,系统就会读出高精度位移传感器检测到的移动距离S,并记录下每段量程的数据变化。控制软件通过分析这些数据,计算出力值与柱塞泵内活塞移动距离之间的关系,并将其保存到数据存储中心。得到的变化关系如图3所示。

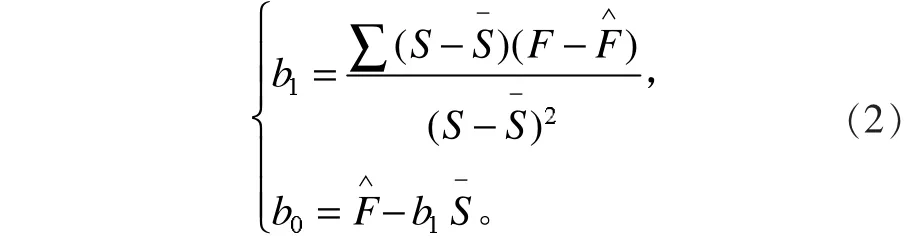

根据测试中记录的点,采用最小二乘准则[3]拟合出一条直线,方程为。其中,表示当S取某一个值时F的预测值,也就是拟合直线上对应的F值。根据最小二乘准则,需使检测点与直线间垂直距离的残差最小。由于有些观测点在直线之上,有些观测点在直线之下,故有些e是正值,有些e是负值,它们相加后会抵消,可能使很小,但个别的e仍然很大。为此,我们选择了先平方再相加的方法[4],所得残差的平方和是b0和b1的二次函数,为正且连续可微。根据微积分求极小值的原理,要使残差平方和达到最小值,残差平方和对b0和b1的偏导数必须为零[4],计算得到

图3 力值与柱塞泵移动距离之间的关系

只需将采集到的数据代入(1)、(2)式,即可求出用最小二乘准则拟合出的直线方程的解[5]。

这样,进行压力校正后,根据F与S的线性关系,只需读出柱塞泵的精确移动距离,即可得出试验物所承受的压力的大小。将力值的变化转换成位移的变化,可避免出现因压力传感器精度达不到要求而无法保证测量精度的问题[6],可方便地用于精确校准其他各类力值传感器的各段量程,且最大限度地减小了摩擦力等因素的影响。

3 系统控制部分

装置硬件的控制由三菱PLC控制模块与西门子Smart 700 IE系列触摸屏结合完成,同时外扩多路A/D转换模块,用以实现对采集到的模拟信号进行高精度模/数转换。硬件电路框图如图4所示。

图4 硬件电路框图

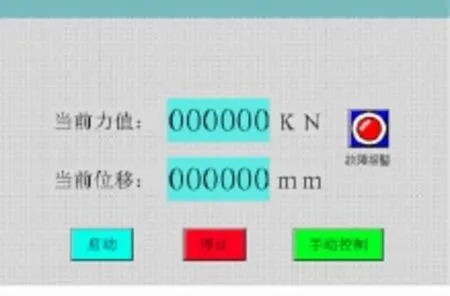

触摸屏软件采用WinCC flexible standard编辑软件[7-8],其编辑界面如图5所示。图5(a)显示的是触摸屏型号与三菱PLC型号匹配连接图,图5(b)所示的是触摸屏按键与显示设定界面。系统共设8个按键与3个显示文本框,按键与显示采集周期均设定为100 ms。

图5 触摸屏参数设置图

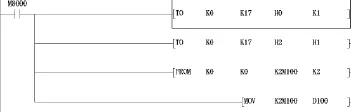

图6 模/数转换程序

PLC梯形图采用GX Developer软件编写,其模/数转换程序如图6所示。A/D转换模块将输出的信号传送给PLC控制模块,由PLC控制模块中的信号处理模块进行分析处理[9-10]。泵的伺服电机开始运行,向油缸进行微量进给[11-12]。当显示的值达到设定的值时,控制柱塞泵的伺服电机就停止运行,并采集位移传感器信号。系统根据采集信号的大小计算出柱塞泵移动的距离,并自动记录各量程段的位移与力值的数据,利用最小二乘准则,计算和分析力值与位移之间的线性关系,观察其精度是否满足要求[13]。

触摸屏的工作界面如图8所示,其中包括当前力值和当前位移等显示窗口,以及故障报警指示灯。点击图8中“启动”按钮,装置将进入自动运行状态,检测并记录当前试验物的移动距离值与压力值,分析其线性关系并判断其精度是否符合要求;点击“停止”按钮,设备停止运行。如装置在自动运行中出现故障,则启动故障报警功能,工作界面的故障报警灯闪烁并报警,同时装置停止运行并进入保护状态。另外,还提供了手动控制模式,通过手动控制进行人为操作,使系统更加人性化[14]。

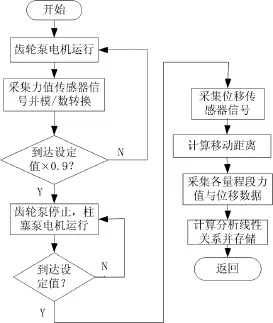

程序流程如图7所示。点击触摸屏上的自动运行按钮后,齿轮泵电机运行,开始向油缸内注油,支撑试验物的顶杆开始逐渐上升,使试验物向上压高精度校正传感器,校正传感器产生的信号经A/D转换模块后传送至PLC,并在触摸屏上显示出当前力值。如果显示的值达到设定值的90%,则齿轮泵停止工作,控制柱塞

图7 软件流程图

图8 工作界面

4 结束语

装置依靠PLC运行的高稳定性和优化的算法,解决了利用砝码计量无法对大力值范围进行检测的问题,测量精度高,保证了对力值传感器校准的准确性[15]。另外,本系统操作界面采用触摸屏显示与控制,使操作更加直观、人性化。

[1]王守城,容一鸣.液压传动[M].北京:中国林业出版社,2006:17-20.

[2]解同信.最小二乘法求作拟合直线[J].北京工业职业技术学院学报,2006(3):5-7.

[3]吴房胜,徐金秀.新型Aloha算法在智能电梯门禁系统中的应用[J].宜宾学院学报,2015(6):48-52.

[4]王松桂,陈敏,陈丽萍.线性统计模型:线性回归与方差分析[M].北京:高等教育出版社,1999:56-59.

[5]装丽梅,许婕,苏永昌,等.高精度位移传感器测量[J].计量学报,2006(3A):200-202.

[6]米红,张文璋.实用现代统计分析方法与SPSS应用[M].北京:当代中国出版社,2000:122-124.

[7]苏建伟,刘波.现场过程仪表校验仪的设计与应用[J].仪表技术与传感器,2002(2):52-54.

[8]吕锋,李玮.几种模数转换技术的分析比较[J].单片机与嵌入式系统,2006(2):10-13.

[9]黄玉平.智能型现场过程仪表校验仪的研制[D].西安:西安科技大学,2012:34-36.

[10]吴房胜,徐金秀,李如平.基于数字图像处理的玻璃瓶瑕疵检测系统[J].宜宾学院学报,2014(6):103-107.

[11]吴房胜,徐金秀,吴宝胜.基于RN8209高精度多路智能电表研究[J].新乡学院学报,2014(2):25-27.

[12]罗耀华,蒋志坚.电子测量仪器原理及应用[M].哈尔滨:哈尔滨工程大学出版社,2002:105-109.

[13]张学成.运用压电陶瓷的叠加式力标准机研究与应用[J].实用测试技术,1998(6):17-19.

[14]谢显奇.叠加式力标准机应用技术与研究[J].衡器,2003 (1):18-22.

[15]张振洲,马洪发.基于FM354的交流伺服系统在机械叠加力机上的应用[J].仪表技术与传感器,2007(4):67-68.

【责任编辑梅欣丽】

The Research of High-precision Measuring Calibration Instrument Based on PLC

WU Fangsheng,LI Ruping,XU Jinxiu

(Faculty of Electronics and Information,Anhui Business Vocational College,Hefei 231131,China)

While calibrating the great-value sensor,as the very great standard force could not be applied,we could only first calibrate the small-scale section,and then rely on the experience to calibrate the large-range segment,which made the precision of calibrating test lower.Thus,using PLC control technology and combining the least squares means,we designed a device,which could accurately calibrate the sensor within 500 t,and could accurately detect the great value anti-pressure ability of various experiments.The accuracy and stability were both satisfactory.

high precision;great value;force calibration;anti-pressure

TP23

A

2095-7726(2016)03-0061-04

2015-07-01

安徽省高等院校省级质量工程项目(2015mooc178,2015ckjh142);安徽省高校重点自然科学研究项目(KJ2015A389);安徽省教学研究项目(2014sjjd078)

吴房胜(1983-),男,安徽安庆人,讲师,硕士,研究方向:智能控制技术。