加尔金内什气田漏失井堵漏及固井技术

2016-09-20魏周胜王大权杨佐英

魏周胜,王大权,李 波,杨佐英

(1.川庆钻探长庆固井公司,陕西西安710018;2.长庆油田分公司,陕西西安710018)

加尔金内什气田漏失井堵漏及固井技术

魏周胜*1,王大权1,李波1,杨佐英2

(1.川庆钻探长庆固井公司,陕西西安710018;2.长庆油田分公司,陕西西安710018)

土库曼斯坦加尔金内什气田属典型的海相沉积地质构造,其产层非常活跃,地层泥岩、砂岩岩性疏松易垮塌,气层段存在多套压力体系;今年以来,先后有216井、228井、230井、226井这4口井,在气层钻进时出现了恶性井漏和溢流复杂,钻遇储层裂缝时常表现为“漏喷同层、漏喷同存”。针对上述技术难题,我们采取了快凝与低密度水泥浆堵漏技术措施,实现了漏失井的堵漏并顺利完钻;应用了控制全井当量密度、平衡压力固井、分段憋压、反挤施工预案等技术措施完成了漏失井的固井,成功解决了井控风险高、恶性漏失井的固井技术难题。

恶性漏失;喷漏同层;快凝;低密度水泥浆

“100产能建设”钻井项目先后4口井在进入产层钻进阶段陆续发生井漏失返并迅速伴生溢流复杂等复杂情况(表1为漏失井的资料统计情况)。在多次堵漏浆、3H和缓凝水泥浆堵漏无果的情况下,我们大胆采用了快凝水泥浆和漏层压力相应的低密度水泥浆进行复合堵漏,确保了堵漏效果和堵漏施工作业安全,已成功解决了226井、216井、228井、230井恶性井漏溢流复杂。并应用隔离液技术控制全井当量密度,平衡压力固井技术实现固井全过程防漏压稳。

1 漏失井堵漏技术

表1 4口典型井井漏复杂统计表

1.1主要技术难点

(1)地层孔隙度极高,含有大型裂缝和溶洞发育,如216井在4412~4445.61m之间共有11个放空井段,最长达到1.51m。常规堵漏材料、3H进入漏层后“畅通无阻”,根本无法起到封堵作用。

(2)牛津—卡洛夫阶各层之间地层压力存在差异,地层安全密度窗口很小,致使钻进和复杂处理期间的密度和压力控制难度非常大。

(3)由于储层厚度大、能量足,快速的漏失和置换作用使关井套压迅速超过10MPa,正压井很难实现压力平衡;采用反推压井实现压力平衡,但损失泥浆量巨大。

1.2主要技术措施

面对这些难题,我们制定了一系列有针对性的措施,确保了堵漏效果和堵漏施工作业安全,已成功解决了这4口井的恶性井漏溢流复杂难题。

(1)依据泥浆储备情况和地层发育情况尽可能多强钻,更多地暴露漏层。同时在环空用小排量连续吊灌,维持环空液柱高度,避免由于环空压力下降过大造成的大量气体涌入井筒。

(2)安装旋转防喷器,在出现复杂情况下,快速地进行带压起下钻和避免卡钻。

(3)采用注快凝水泥浆进行堵漏,并保证每次施工的水泥量大于1.5倍裸眼段容积,使水泥浆在流动过程中稠化、凝结,在漏层能“站住脚”。

(4)采取“钻一段堵一段”的技术措施,逐步完成对漏层的封固。

1.3低密度堵漏技术

从堵漏施工分析,漏层的承压当量密度在1.30~1.33g/cm3,采用常规密度水泥浆不能有效平衡漏层压力,水泥浆存在从漏层流失,堵漏不成功。因此,这里我们提出等同于漏层压力的低密度堵漏技术。制定以下低密度堵漏施工方案:

(1)注裸眼容积2倍以上低密度水泥浆。

(2)关井顶替水泥浆,使水泥浆不断填充漏层缝隙,在漏层段形成有效的水泥泥饼,漏层通道慢慢变小且被不断填塞。

(3)根据水泥浆稠化时间,采取间歇式顶替,当水泥浆初凝时,憋压使具有初期胶凝强度水泥浆挤入漏层,逐渐在漏层前端形成致密的水泥墙,实现漏层“封门”。最终达到堵塞漏失通道的目的。

2 漏失井固井技术

4口井经过水泥堵漏顺利钻至设计井深,但依然存在微漏情况。固井方案及技术措施不得当,可能会造成更大事故,导致整井的报废。因此采取以下技术措施确保漏失井固井的顺利完成。

2.1漏失井固井工艺技术

(1)下套管过程观察管内外液面及泥浆返出量,尾管进入裸眼后,要求以0.2m/s速度下放套管。避免井下激动再次压漏地层。

(2)采用尾管悬挂固井工艺,悬挂器重合段长100~150m。预留上塞100~150m。设计多返10m3水泥浆提高接触时间,如果固井时出现漏失,多注的这部分水泥浆能够起到一定的堵漏效果。

(3)根据不同漏失井完井数据,指导现场固井参数的制定和精确计算相关的固井数据(包括当量密度、施工排量、施工压力等)。

(4)应用隔离液技术,调整全井液注压力,实现固井全过程防漏压稳。

(5)在快凝、缓凝水泥浆初凝时分阶段进行憋压,弥补压力损失,提高裸眼段封固质量。

(6)固井全过程采用人工正返计量的方式,通过正返计量的比对,能够及时指导调整现场技术措施,尽可能降低井漏风险。

(7)若漏失量大于水泥浆多返量,水泥浆未返至喇叭口,关井进行环空反推钻井液至漏层,进行挤水泥补救施工。

2.2水泥浆体系

4口井钻进过程中发生了恶性漏失,因此水泥浆选择既要考虑压稳地层,又要兼顾不发生漏失。所以选择水泥浆密度大小及配方体系是固好这口异常复杂井的关键所在。

(1)针对这4口漏失井根据不同漏失情况,选择合理水泥浆密度控制压力平衡,达到控漏防喷双赢的目的。通过精确计算水泥浆的全井当量密度,控制其范围在1.48~1.50g/cm3之间。

(2)采用加砂抗盐耐高温防窜降失水水泥浆体系,缓凝水泥浆密度1.75~1.80g/cm3封固套管重合段;快凝水泥浆密度1.70~1.75g/cm3封固裸眼气层段。

图1为不同密度水泥浆体系在井底静止温度150℃/20.8Pa条件水泥石强度发展曲线图。

图1 不同密度下水泥石强度发展图

图2为1.70g/cm3缓凝水泥浆体系在循环温度130℃/40MPa条件稠化曲线图。

经过室内大量研究实验,1.80g/cm3、1.70g/cm3密度体系下的水泥石48h强度能够达到14MPa,能够满足固井的需要。且水泥浆体系具有抗高温、零析水、低失水、近直角稠化等性能,能够有效地减少气侵量;同时水泥浆初凝后形成的早期静胶凝强度高,避免井漏的发生。

3 现场施工

根据这4口疑难井的技术难点,我们从固井工艺与水泥浆体系2方面深入研究,制定了合理的现场施工措施是井漏施工预案。隔离液技术应用调整全井液注压力,固井全过程人工正返计量,精确计算水泥浆入井后的各项施工数据,指导现场技术措施的调整;通过这些严谨而周密的技术措施,实现固井全过程防漏压稳,顺利完成了4口漏失井的固井施工。并采取分段憋压技术提高了产层段的固井质量。

图2 130℃/50MPa水泥浆的稠化曲线图

现以漏失最严重的216井为例,其现场施工步骤及效果如下:

(1)泥浆泵注超细颗粒1.38g/cm3随堵堵漏浆8m3;

(2)泥浆泵注密度1.2g/cm3GLY隔离液10m3;

(3)水泥车注缓凝1.75g/cm3密度水泥浆13m3;

(4)水泥车注快干1.85g/cm3密度水泥浆11m3;

(5)压胶塞3m3(1m3水泥浆+2m3配液水);

(6)以0.8~1.0m3/min顶替泥浆46m3,碰压压力7.1↗13.6MPa;

(7)放压检查回流,拆卸水泥头,拔出中心管,起钻4柱;

(8)循环1周,排出1.70g/cm3水泥浆3m3,喇叭口水泥塞120m;

(9)为确保钻具井下安全,再起钻5柱循环,待快干水泥浆初凝后憋压1.6MPa,缓凝水泥浆初凝后继续补压1.5MPa。

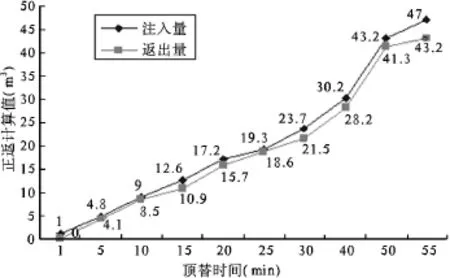

从图3统计对照注入量与返出量,水泥浆出套管鞋后,返出量比注入量少3.8m3,证明喇叭口处有水泥封固。

从固井施工整个过程分析,未出现井漏与溢流。这说明采取的固井工艺技术得当,应用的水泥浆体系可靠。后期铣喇叭口试压15MPa无压降,证明气层段封固良好。

4 结论

通过对这4口恶性漏失井的堵漏及固井顺利施工,掌握了“漏喷同存”这种疑难井的固井关键技术,得出以下几点结论:

图3 施工注入量与返出量统计图

(1)等同于漏层压力的低密度堵漏技术,其堵漏效果好,能够节约大量成本。

(2)制定合理的固井工艺与水泥浆体系,是这类复杂井成功与失败的关键所在。

(3)分段憋压候凝弥补回压方式,确保地层的压力平衡,并且提高了产层段固井质量。

[1]张发展.复杂钻井工艺技术[M].石油工业出版社,2006.

[2]刘汝山.钻井井下复杂问题预防与处理[M].中国石化出版社,2005.

[3]刘崇建.油气井注水泥理论与应用[M].北京:石油工业出版社,2001.

[4]牟月清.高温高压固井技术研究[J].西部探矿工程,2006(4);104-105.

TE2

B

1004-5716(2016)09-0074-03

2015-09-20

2015-10-08

魏周胜(1966-),男(汉族),甘肃榆中人,高级工程师,现从事固井工艺技术研究工作。