硬岩钻进工艺优化高效成孔技术研究

2016-09-20闫明

闫 明

(河南大有能源股份有限公司新安煤矿,河南新安471800)

硬岩钻进工艺优化高效成孔技术研究

闫明*

(河南大有能源股份有限公司新安煤矿,河南新安471800)

在掌握硅质泥岩坚硬地层岩性的可钻性、硬度系数等钻探性质特征的基础上,通过试验研究,形成了一套适合硅质泥岩的设备、钻进工艺方法及工艺参数,有效提高硬岩钻进效率,对新安煤田矿井水、瓦斯防治工作具有重要的现实意义。

硬岩;钻进;工艺;优化;技术

新安煤田在施工水文、瓦斯钻孔时,需穿越层厚4m左右俗称“铁里石”的硅质泥岩。该层段硬度大,坚固性系数f大于13,施工难度大,钻进效率低,严重影响生产进度。为解决这一技术难题,在掌握其坚硬地层岩性的可钻性、硬度系数等钻探性质特征的基础上,对回转钻进、回转冲击钻进的施工工艺进行优化组合,以提高施工效率。

1 技术方案

1.1钻进方法

针对该硬岩层段,以钻具碎岩方式的不同,拟采取大扭矩高转速钻进、液动潜孔锤冲击回转钻进和气动潜孔锤回转冲击钻进3种技术方案工艺。

(1)大扭矩钻机高强钻头钻进。以水作为冲洗介质,以携带、排出钻屑,并起到冷却钻头的作用。通过高给进压力提高切削齿压入深度,通过高转速提高切削次数,从而在单位时间内增加切入深度与切削次数,达到高效钻进的目的。

(2)液动潜孔锤回转冲击钻进。选取液动冲击器+PDC钻头的方式,利用冲击器的冲击力提高符合片的切深度,坚硬的复合片完成回转切削,从而克服PDC钻头在硬岩中的切入深度小的问题,采用回转冲击的方式提高硬岩钻进效率。

(3)气动冲击器冲击回转钻进。通过对采取岩样的分析,硅质泥岩属于脆性岩石,抗冲击性能一般较差,岩层中含有石英岩脉,仍为脆性岩石,含有的黄铁矿结核与硅质泥岩无明显结合面,考虑采用气动冲击器施工方案可提高在该层的施工效率。因此,在开孔段前20m采用气动潜孔锤施工,之后较软岩层采用普通回转钻进。

1.2钻进工艺参数分析

硬质岩层钻进工艺参数主要指钻压、转速和冲洗液流量,3者在钻进过程中相互作用,硬质岩层钻进成孔过程中,当设备、地质条件、钻孔参数等因素相对不变下,3参数共同影响着成孔效率和质量。

(1)钻压。钻压也称轴向压力,它是孔底破碎煤岩的必要条件,其大小决定着破碎煤岩的方式和特点,直接影响钻进速度。

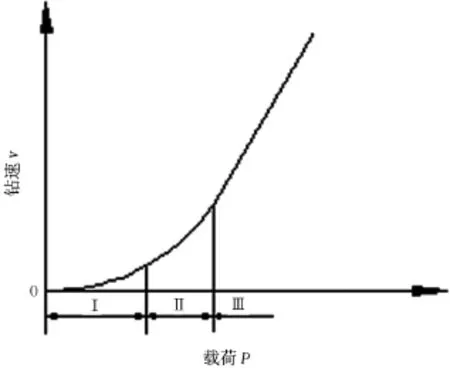

钻速与钻压的关系曲线如图1所示:

图1 钻速与钻压的关系曲线

Ⅰ区为表面破碎区。由于钻压很小,钻速很低,破碎过程具有表面研磨性。在这种情况下破碎产物几乎完全呈微细粉末,消耗的单位体积破碎功很多,破碎效率低,钻速与钻压成直线关系,但钻压的增加快于钻速的增加。

Ⅱ区为疲劳破碎区。由于钻压还不够大,单位压力小于岩石的压入硬度,岩面某点的破碎必须经过力的多次重复作用,破碎裂隙多次交错,才使岩石分离出一部分,破碎产物既有岩粉又有岩屑。

Ⅲ区为体积破碎区。由于钻压足够,破碎过程呈现大体积崩落。这种情况下,钻进速度快,破碎产物为碎块和岩屑,表面破碎的产物极少,单位体积破碎功最小。

在近水平孔钻进过程中,钻压不仅起保证钻头切削刃切入地层的作用,而且在使用稳定组合钻具时,钻压的大小还决定着钻杆弯曲强度的大小,从而影响钻孔轨迹的变化。

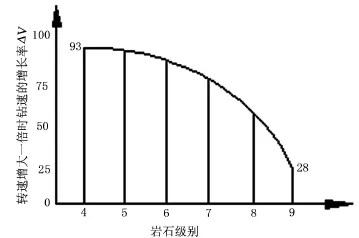

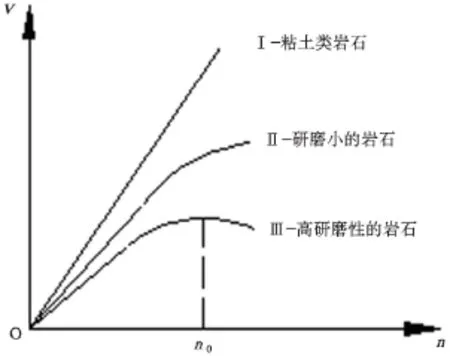

(2)转速。转速即钻头每分钟回转的次数。针对纯回转钻进转速对钻速的影响如图2所示,增大转速对钻速的影响如图3所示。

图2 转速对钻速的影响

图3 增大转速对钻速的影响

硬质岩层的硬度与研磨性属于中等偏上岩石,增大转速对钻速的影响如曲线Ⅱ、Ⅲ所示,由图可知钻进速度碎转速的提高不断增加,但超过一个临界值后,钻进效率反而随转速的提高而减小,因此针对纯回转钻进并不是转速越高越好,而是存在一个最后转速。

(3)冲洗介质的流量。冲洗介质的流量是回转钻进的一个重要参数,其起到携带岩屑、冷却钻头等作用,也是直接影响冲击器、潜孔锤工作性能(冲击工和冲击频率)的重要参数,从而影响钻进效率。保障充足的冲洗介质流量及压力是提高钻进效率的基本条件。

1.3设备选型

根据以上3种硬岩钻进工艺技术要求,选用大扭矩高转速钻机、高强度摩擦焊钻杆、高强风耐磨钻头,以达到提高钻进效率的目的。

(1)钻机。目前适合该工艺的钻机主要有ZDY4000S、ZDY3500LP、ZDY4300L(F)型等钻机。该系列型号钻机,具有功率大、扭矩大(≥3500kN)、转速高(≥200r/min)、给进压高的特点,能够满足大扭矩、高钻压的施工要求,本次试验选用ZDY4000S型钻机。

(2)钻具的配套:

①钻杆。在大扭矩钻机选型的基础上,配套选用强度高,抗扭性能好的Ø73mm(壁厚7.1mm)、Ø63.5mm(壁厚7.1mm)摩擦焊钻杆。

②液动潜孔锤。选用SZX89型液动潜孔锤。

③气动冲击器。由于新安煤田矿井井下系统供风压力在0.3~0.5MPa之间,属于低风压,因此选取了SPM型低压气动冲击器。

④钻头。根据地层情况及钻孔孔径级配,选用4种型号的胎体式钻头:Ø133mm五翼内凹,Ø113mm、Ø94mm、Ø75mm弧角钻头。

采用的弧角胎体式钻头具有如下特点:

(1)圆弧形刀翼结构,更有利于PDC片切削岩层,提高钻进效率;

(2)采用分层、错峰布齿,布齿更加均衡合理,提高岩石切削效率;

(3)切削自由面大、切削齿数量多,更适于硬岩钻进;

(4)胎体式弧角钻头将钢体与硬质合金粉末通过高温烧结而成,钻头较普通钢体式钻头具有更高的强度和耐磨性,在硬岩钻进中适用性更强,性价比高;

(5)弧角钻头上镶焊的PDC复合片为选用优质、抗冲击性能好的面包片,具有设计合理、受力均匀的特点,具有很高的耐磨和抗冲击性,适合硬岩钻进。

2 工业试验

2.1试验点地质概况

新义煤矿11090轨道顺槽底板巷设计长度1065m。巷道顶板为泥岩、砂质泥岩夹细砂岩,厚约8m,迎头断面上部为泥岩、砂质泥岩,厚约2m,下部为灰黑色块状硅质泥岩,厚约1.5m,底板为硅质泥岩、灰色块状灰岩,硅质泥岩厚约1.1m,灰岩厚约3.5m。

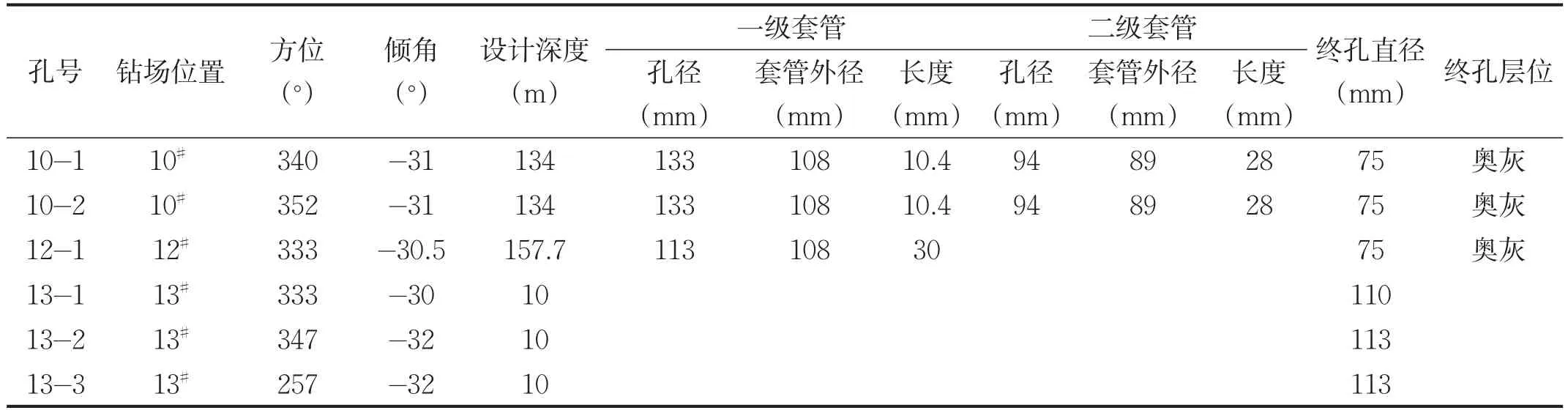

(1)钻孔结构设计。在10#、12#和13#钻场内,施工6个底板钻孔,参数见表1。

表1 钻孔设计参数

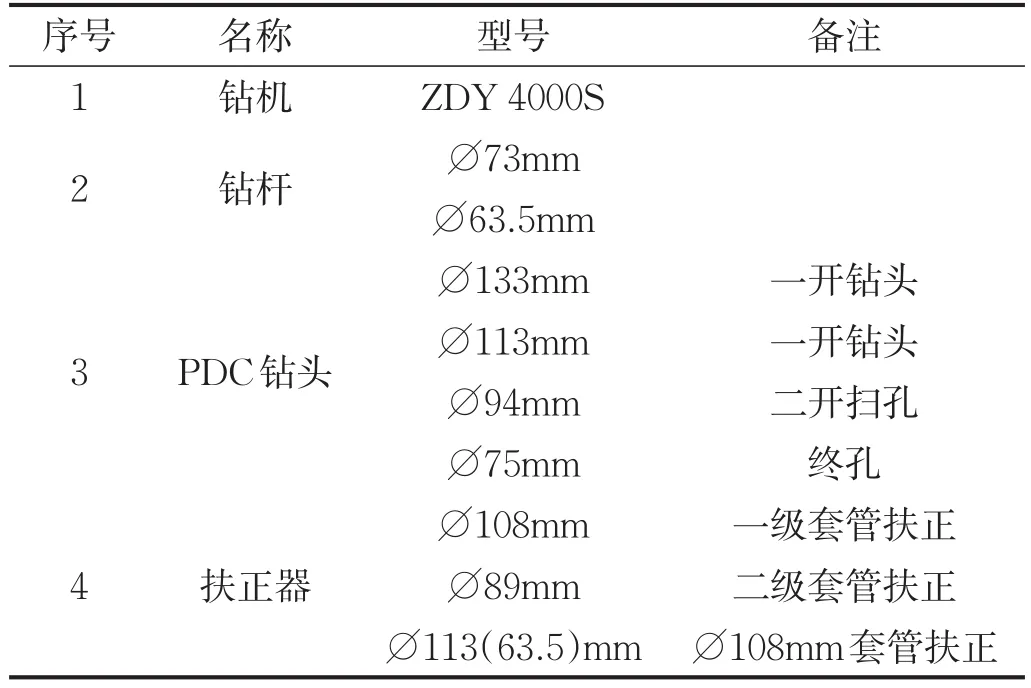

(2)现场试验用钻具见表2。

表2 试验用钻具

2.2工业试验钻孔施工方案

2.2.1大扭矩钻机高强钻头工艺方案。

(1)10-1#、10-2#钻孔。10-1#钻孔与10-2#钻孔采用交叉作业方法,施工流程:

①采用Ø133mm弧角胎体钻头+Ø73mm外平钻杆,钻进施工至11m;

②下入Ø108mm套管至10m,注浆固管,候凝;

③采用Ø94mm钻头+Ø89mm扶正器+Ø73mm外平钻杆,扫孔施工至31m;

④下入Ø89mm套管至30m,注浆固管,候凝;

采用Ø75mm弧角胎体钻头+Ø63.5mm外平摩擦焊钻杆,钻至设计孔深。

(2)12-1#钻孔:

①采用Ø113mm弧角胎体钻头+Ø113(63.5)mm扶正器+Ø63.5mm外平钻杆,钻进施工至31m;

②下入Ø89mm套管至30m,注浆固管,候凝。

(3)13-3#钻孔。13-3#钻孔采用Ø113mm胎体弧角钻头+Ø63.5mm外平钻杆,使用ZDY3200S型钻机钻进施工,进尺12m。

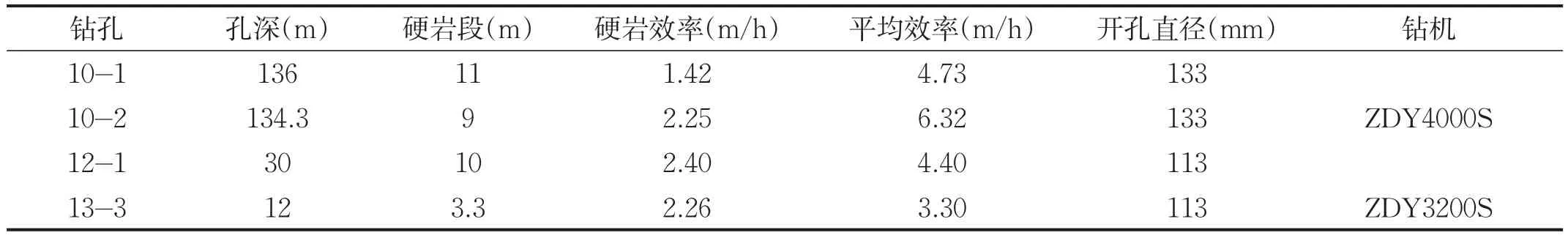

(4)效果分析。采用该方案共计施工了4个钻孔,总进尺312.3m,其中硅质泥岩段33.3m,最高钻进效率达到2.4m/h。施工效率对比见表3。

表3 施工效率对比表

在施工10-1#与10-2#钻孔中,采用ZDY4000S型钻机与Ø133mm胎体钻头+Ø73mm外平钻杆钻具组合工艺,最优的参数为:转速170~220r/min、给进压力10~12MPa;

在施工12-1#钻孔中,采用ZDY4000S型钻机与Ø113mm胎体弧角钻头+Ø63.5mm外平钻杆的钻具组合工艺,最优的参数为:转速150~180r/min、给进压力10~12MPa;

在施工13-3#钻孔中,采用ZDY3200S型钻机与Ø113mm胎体弧角钻头+Ø63.5mm外平钻杆的钻具组合工艺,最优的参数为:转速100~120r/min、给进压力8~12MPa。

上述方案存在钻机运移、稳固时间长不利因素。

2.2.2气动冲击器冲击回转钻进工艺方案

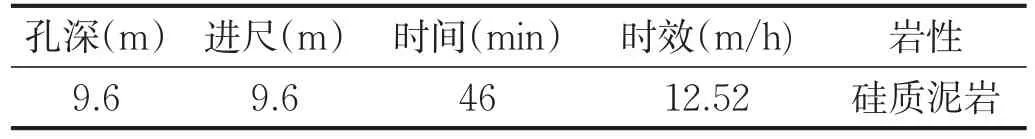

13-1#钻孔采用Ø110mm钎头+气动潜孔锤+Ø73mm外平钻杆钻进施工,进尺9.6m。钻进时效见表4。

表4 钻进时效表

本方案采用ZDY3200S型钻机与Ø110mm钎头+ SPM110型气动冲击器+Ø63.5mm外平钻杆的钻具组合工艺,最优的参数为:转速80~100r/min、给进压力5~8MPa;

本方案在施工过程中未采用除尘措施,巷道内粉尘污染严重。

2.2.3液动回转冲击钻进工艺方案

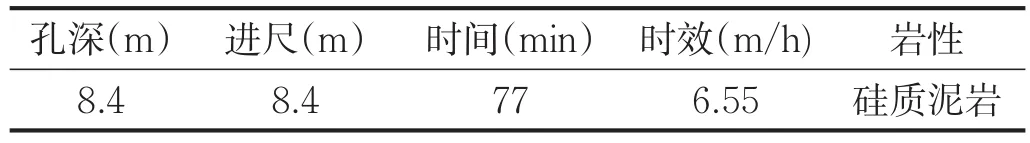

13-2#钻孔采用Ø113mm胎体弧角钻头+液动潜孔锤+Ø73mm外平钻杆钻进施工,进尺8.4m。钻进时效见表5。

表5 钻进时效表

本方案采用ZDY3200S型钻机与Ø113mm胎体钻头+SZX89型液动潜孔锤+Ø63.5mm外平钻杆的钻具工艺,最优参数:转速150~200r/min、给进压力7~10MPa;在施工过程中采用水为冲洗介质,施工环境较好。

2.3硬岩段试验效率对比分析

项目前期对新义煤矿相同施工地点2014年2月6日开始施工的9#钻场2-4#钻孔进行统计,在钻孔0~7.6m段为硅质泥岩,共计施工9个班次,钻进时间59.36h,钻进效率为0.128m/h。

在本次现场试验中,对6个钻孔硅质泥岩段施工效率对比见表6。

表6 施工效率对比表

通过施工对比及数据分析,在3种施工方案中,气动冲击器冲击回转钻进方案效率最高达到了12.52m/h;液动潜孔锤回转冲击钻进方案钻进效率次之,达到了6.55m/h;大扭矩钻机高强钻头钻进方案效率是3种方案中最低的,达到了2.20m/h以上,较试验提高了近20倍,并且施工方法简单,无需增加钻具及设备。

2.4钻头使用情况

本次试验共采用胎体式高强耐磨钻头四类7个钻头:Ø133mm3个、Ø113mm2个、Ø75mm1个、Ø110mm钎头1个。其中Ø133mm五翼胎体钻头刀翼外围复合片磨损严重,属于正常磨损,另一只钻头在试验结束后仍在井下继续使用;序号为113-1的Ø113mm弧角胎体钻头在施工完12-1#钻孔后,外围复合片磨损严重,且其上附着大量硬化岩粉,主要为供水压力及水量不足,并使其水眼堵塞,导致钻头冷却不及时高温磨损;序号为113-2的Ø113mm弧角胎体钻头为液动潜孔锤组合钻头,在高频冲击下虽极大的提高了钻进效率同时也加速了钻头的磨损;Ø75mm弧角胎体钻头在10-1#、10-2#钻孔中钻进了206m,其效果较好,适合在该地层应用。

3 结论及建议

3.1结论

(1)选用ZDY4000S型钻机、高强摩擦焊钻杆、胎体式钻头能够满足新安煤田硅质泥岩高效成孔的要求。

(2)通过试验,形成了一套适合硅质泥岩的设备、钻进工艺方法及工艺参数,有效提高硬岩钻进效率,硅质泥岩段钻进效率提高到原来的4倍以上,单孔综合钻进效率提高到原来的2倍以上。解决了由于施工超前探钻孔速度较慢影响掘进进度的难题,为矿井的正常生产接替创造了条件。

3.2建议

(1)设备选型。选用ZDY4300LF、ZDY3200LF等履带式钻机或质量较轻的ZDY3200S型分体钻机,以减少辅助作业时间,进一步提高综合钻进效率。

(2)钻具组合与方法:

①大扭矩高转速方案—底板探水钻孔穿越“铁里石”:

A.Ø133mm胎体五翼钻头(或Ø113mm胎体弧角钻头)+Ø113(63.5)mm扶正器(5~6个串联)+Ø63.5mm外平钻杆用于下108套管。

B.Ø94mm胎体弧角钻头+Ø92(63.5)mm扶正器(5~6个串联)+Ø63.5mm外平钻杆用下Ø89mm套管。

C.Ø75mm胎体弧角钻头+Ø63.5mm外平钻杆至终孔。

②大扭矩高转速方案—顶板瓦斯钻孔穿越“铁里石”:

A.Ø113mm(或Ø94mm)胎体弧角钻头+Ø63.5mm外平钻杆。

B.Ø94mm胎体弧角钻头+Ø63.5mm外平钻杆至终孔。

(3)施工参数:

①在采用大扭矩高转速方案时,转速较合适范围为:200~240r/min,回转扭矩较合适的范围为:10~15MPa;

②在液动潜孔锤方案中,转速较合适范围为:150~200r/min,回转扭矩7~10MPa;

③在气动潜孔锤方案时,转速较合适范围为:100r/min以内,回转扭矩较合适的范围为:5~7MPa。

[1]张远丰.PDC钻头在硬岩钻进中的应用[J].中国煤炭地质,2008(9):72-73.

[2]杨国春,等.大直径硬岩钻进技术的探讨[J].长春工程学院学报:自然科学学报,2005(3):7-9.

[3]吴立,等.现代破岩方法综述[J].探矿工程(岩土钻掘工程),2002(2):49-51.

[4]张家军.液动潜孔锤钻进工艺在舞阳铁山矿区易斜地层的应用[J].探矿工程(岩土钻掘工程),2007(2):5-7.

P634

A

1004-5716(2016)09-0034-05

2015-10-09

2015-10-12

闫明(1970-),男(汉族),河南沈丘人,高级工程师,现从事矿井防治水工作。