钻头磨损监测方法研究

2016-09-20褚志伟

徐 林,邵 春,褚志伟

(中国地质大学构造与油气资源教育部重点实验室,湖北武汉430074)

钻头磨损监测方法研究

徐林*,邵春,褚志伟

(中国地质大学构造与油气资源教育部重点实验室,湖北武汉430074)

针对目前国内外钻、录井软件设备无法监测钻头磨损状况的现状,对近年来国内外钻头磨损监测方法进行研究,阐述其基本原理,指出其适用特点。最后,利用2口井的资料对主要方法进行了应用对比分析,由分析可知,Rashidi改进模型、Liu模型监测结果准确,且对钻头扭矩数据无依赖性,而现场很少配备钻头扭矩监测仪,因此,Rashidi改进模型、Liu模型适合现场对钻头磨损工况监测。

钻井工程;钻头磨损;监测方法;实例分析

在钻井工程中,钻速是钻井参数优化的一个重要参数,适当提高钻速能够缩短建井周期,节约建井成本[1]。钻头磨损是影响钻速的主要因素之一,钻进过程中钻头与地层的相互作用会导致钻头磨损,使得钻速和钻井效率降低。及时取出已磨损的钻头能够有效提高机械钻速,避免钻头事故,但过早取出未充分使用的钻头,会造成浪费[2]。因此,实时掌握钻头磨损程度有助于现场工程师制定合理的钻进参数和起下钻的决策。

目前,钻井现场虽配备有很多先进软件和设备,如Landmark、DrillingOffice、综合录井仪等,其能够较为准确地监测各项地质参数和工程参数,但均没有钻头磨损监测功能,究其原因,由于钻头多样性和井下工况复杂性,一种钻头磨损监测模型很难满足工程应用的需求,缺乏对应的监测模型体系。近几十年来,国内外学者在钻头磨损方面进行了一些研究。特别是最近几年,国外相关文献数量较多,提出了多种监测新方法,如基于机械比能的Rashidi模型[3~4]及其改进模型[5],基于PDC钻头单齿磨损分析的Liu模型[6]和Gouda模型[7]。而国内近几年相关研究偏少,同时也没有钻头磨损监测方法综合性的研究。基于此,笔者调研国内外钻头磨损监测方法,分析各方法基本原理和应用特性,并给出主要模型应用实例分析,以期为国内相关钻、录井软件钻头磨损监测功能的开发、改进提供参考。

1 监测方法原理

1.1机械比能法

(1)Rashidi模型。Rashidi模型[3~4]利用Young钻速模型计算地层可钻性,结合机械比能计算钻头磨损级数。

机械比能与地层可钻性关系式:

归一化处理(1/K1),其与钻头相对磨损量关系式为:

钻头磨损级数:

式中:MSE——机械比能,MPa;

k1——表示岩石可钻性;

h——钻头相对磨损量;

ΔBG——钻头磨损级数;

K1、B——系数;

(2)Rashidi改进模型。Rashidi改进模型[5,8-10]在原模型的基础上,利用围压下岩石抗压强度CS代替地层可钻性,结合机械比能计算钻头磨损级数。

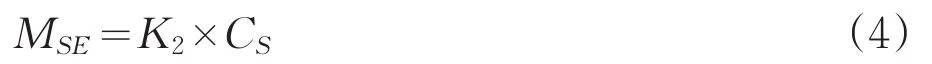

机械比能与围压下岩石抗压强度关系式:

同Rashidi模型,归一化处理(1/K2),计算钻头磨损级数。

式中:CS——围压下岩石抗压强度,MPa;

K2——系数。

(3)机械比能基线法。Waughman提出机械比能基线法[11],利用测井仪测量地层自然伽马,确定地层类型,建立该地层条件下新钻头机械比能基线。通过比较实时录井的机械比能与新钻头机械比能基准值,评估当前钻头的磨损程度。

1.2高德利模型

高德利教授提出视钻头效率模型[12],根据视钻头效率计算钻头磨损级数。

视钻头效率:

钻头磨损级数:

式中:Ed——视钻头效率;

TD——无因次钻头扭矩;

RD——无因次钻速;

t1、t2——系数。

1.3单齿磨损模型

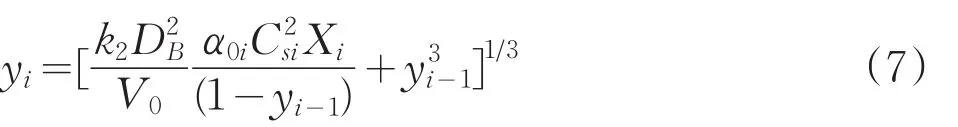

(1)Liu模型。Liu[6]分析单齿磨损体积与地层参数、钻进参数的关系,提出一种PDC钻头磨损模型。

牙齿相对磨损量:

牙齿磨损级数:

式中:y——牙齿相对磨损量;

α0——石英相对含量;

X——钻头进尺增量,m;

k2——系数;

下标i——第i次录入的参数;

V0——牙齿初始体积,mm3。

根据Liu模型,α0和CS可以利用伽马测井计算。在已知钻头入井的初始磨损级数的情况下,通过迭代的方法能够实时计算钻头磨损级数。

(2)Gouda模型。Gouda[7]根据钻头牙齿剪切破岩机理,建立PDC钻头牙齿高度方程评估钻头磨损程度。

牙齿高度方程:

由实时牙齿高度和牙齿初始高度计算钻头磨损级数:

式中:dc——牙齿高度,m;

dc0——牙齿初始高度,m;

γ——钻头扭矩修正系数;

r——牙齿半径,mm;

Nc——牙齿数;

fa——单齿承受的钻压,kN;

TBitcal——计算的钻头扭矩,kN·m;

d——最内层牙齿到钻头中心的距离,mm。

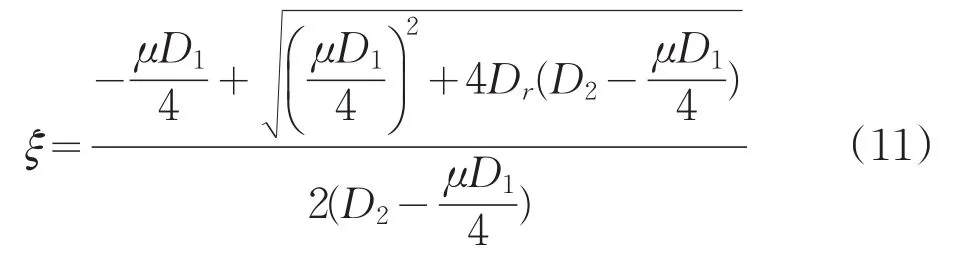

(3)詹俊峰模型。詹俊峰[13]分析钻头单齿破岩机理和力、能量平衡理论,提出利用钻头磨损状态参数评估钻头磨损程度的方法。

钻头磨损状态参数:

其中: D1=RDB/(WN)0D2=TR/(W2N)0Dr=TR/(W2N)

钻头磨损级数:

式中:ξ——磨损状态参数;

μ——钻头与地层间的滑动系数;

R——钻速,m/h;

W——钻压,kN;

DB——钻头直径,mm;

N——转速,r/min;

T——扭矩,kN·m;

下标0——钻头初始钻进参数。

1.4扭矩钻时判别法

吴西顺[2]根据扭矩和钻时与钻头磨损的关系,提出扭矩和钻时相对变化量安全区域法判断钻头磨损状态。以扭矩相对变化量ΔT/Tˉ为横坐标、钻时相对变化量Δt/tˉ为纵坐标组成平面坐标系。采用数理统计和综合分析方法,确定钻头磨损的安全区域和危险区域,以判断钻头磨损程度。

1.5神经网络法

张辉和高德利[14]依据神经网络原理,建立了岩性识别和钻头磨损预测的双重神经网络模型。应用现场样本对该神经网络进行训练,其能够较为准确地预测钻头磨损状况。

2 监测方法分析

对各方法适用的钻头类型和其特点进行分析,具体内容如表1所示。

3 应用实例分析

应用某区块A井和B井进行钻头磨损应用分析。其中,A井选取分析井段为83~1675m,使用尺寸为Ø445mm的牙轮钻头,入井时磨损级数为0,最终磨损级数为2;B井选取分析井段为2018~2930m,使用尺寸为Ø311mm 的PDC钻头,入井时磨损级数为0,最终磨损等级为4。A井和B井的岩石抗压强度、机械比能和钻头磨损曲线分别如图1、图2所示。

表1 钻头磨损监测方法分析

图1 A井83~1675m段抗压强度、机械比能、钻头磨损等级曲线

图2 B井2018~2930m段抗压强度、机械比能、钻头磨损等级曲线

根据图1,Rashidi改进模型、高德利模型、詹俊峰模型钻头最终磨损级数分别为2.1、1.5和0.5,因此,Rashidi改进模型监测值与钻头磨损实测值2更接近,准确性较高。分析3种模型监测值的变化趋势,Rashidi改进模型监测值随钻头进尺增加,高德利模型监测值在1388m之前稳定在1附近,这与钻头初始磨损级数为0不符,詹俊峰模型监测值波动较大,因此,Rashidi改进模型监测值变化趋势比较符合钻头实际磨损规律。

根据图2,Rashidi改进模型、Liu模型、Gouda模型钻头最终磨损级数分别为3.8、3.6和6。因此,Rashidi改进模型、Liu模型监测值与钻头磨损实测值4更接近,准确性较高。分析3种模型监测值的变化趋势,Rashidi改进模型、Liu模型随钻头进尺增加,且两者变化趋势相吻合,而Gouda模型监测值波动较大,因此,Rashidi改进模型、Liu模型监测值变化趋势比较符合钻头实际磨损规律。

综合分析,由于现场没有实测钻头扭矩,分析中用转盘扭矩代替钻头扭矩计算,其与钻头真实扭矩存在一定偏差,高德利模型、詹俊峰模型和Gouda模型监测效果不理想。而在无实测钻头扭矩的情况下,Rashidi改进模型、Liu模型能够较好地监测钻头磨损状况,准确性较高,且Rashidi改进模型对牙轮钻头和PDC钻头均能适用。

4 结论与建议

(1)对国内外钻头磨损实时监测方法进行研究,将其归为5类,并分析了各方法的适用特点。

(2)Rashidi改进模型、Liu模型对钻头扭矩数据无依赖性,且监测精度较高,具有较好的现场应用价值;

(3)由于钻头多样性和井下工况复杂性,建议使用多个模型综合分析、预测钻头磨损状况,以提高监测精度。

[1]李广,郭辛阳,李娟.提高钻速新技术研究进展[J].钻采工艺,2010,33(6):31-35.

[2]吴西顺.判断钻头磨损程度的新方法[J].录井技术,1999,10 (3):29-33.

[3]Rashidi B,Hareland G,Nygaard R.Real-time Drill Bit Wear Prediction By Combining Rock Energy And Drilling Strength Concepts[R].Spe 117109,2008.

[4]Rashidi B,Hareland G,Tahmeen M,Et Al.Real-time Bit Wear Optimization Using The Intelligent Drilling Advisory System[R].Spe 136006,2010.

[5]Rashidi B,Hareland G.Wu Z.New Approach In Real-time Bit Wear Prediction[R].Spe 136008,2010.

[6]Liu Z,Marland C,Li D,Et Al.An Analytical Model Coupled With Data Analytics to Estimate PDC Bit Wear[R].Spe 169451,2014.

[7]Gouda G M,Maestrami-eni M,Abu Saif M A,Et Al.A Real Mathematical Model to Compute The PDC Cutter Wear Value to Terminate PDC Bit Run[R].Spe 140151,2011.

[8]樊洪海,冯马庆,肖伟,等.基于机械比能理论的钻头磨损监测新方法[J].石油钻探技术,2012,40(3):116-120.

[9]周波,肖伟.PDC钻头磨损监测新方法研究[J].科技创新导报,2014,31:12转14.

[10]陈绪跃,樊洪海,高德利,等.机械比能理论及其在钻井工程中的应用[J].钻采工艺,2015,38(1):6-10.

[11]Waughman R J,Kenner J V,Moore R A.Real-time Specific Energy Monitoring Reveals Drilling Inefficiency and Enhances The Understanding Of When to Pull Worn PDC Bits[R].SPE/IADC 74520,2002.

[12]高德利,张辉,王家祥.地层岩性与钻头工况的评估方法研究及其应用[J].石油钻采工艺,1998,20(1):8-11.

[13]詹俊峰,高德利,刘希圣.地层抗钻强度与钻头磨损实用评估方法[J].石油钻采工艺,1997,19(6):16-23.

[14]张辉,高德利.钻井岩性实时识别方法研究[J].石油钻采工艺,2005,27(1):13-15.

TE2

A

1004-5716(2016)09-0023-04

2015-10-21

2015-10-23

徐林(1990-),男(汉族),湖北咸宁人,中国地质大学<武汉>资源学院石油工程系2014届在读硕士,研究方向:定向井工程。