氨法脱硫技术在烧结烟气治理领域应用研究

2016-09-19许艳

■许艳

(航天环境工程有限公司 北京100074)

氨法脱硫技术在烧结烟气治理领域应用研究

■许艳

(航天环境工程有限公司 北京100074)

钢铁工业作为我国工业领域的一个重要分支,近年来在经济全球化的不断深入作用下得到了快速的发展,其加工产品被广泛的应用在桥梁、住房建筑等诸多领域,并成为这些领域不可或缺的一个重要组成部分。随着国家对环保的越来越重视,以及环保政策的逐渐落实,促使越来越多的钢铁企业开始研究以脱硫为主的烧结烟气治理项目。基于此背景,文章从烧结烟气的特点及当前治理情况,氨法脱硫技术的特点、工艺原理及其在烧结烟气治理领域中的实际应用几方面进行了探讨。

氨法脱硫技术烧结烟气治理应用

0 前言

钢铁加工是一个高能耗、高排放的产业,尤其是在其进行热加工的过程中会消耗大量的燃料,同时排放出大量的污染物。据有关数据统计显示,截止到2004年,钢铁行业的二氧化硫排放量占全国排放量的6.6%,位居世界第三。现代钢铁加工大多采用烧结工艺,这种工艺排放的SO2量约占钢铁生产系统的五分之三。严格控制与治理烧结烟气过程中的SO2排放量已成为现代烧结烟气治理领域的一项重点任务。实践表明,氨法脱硫技术在烧结烟气治理中是一种高效的脱硫方法。

1 目前国内烧结烟气治理情况

1.1烧结烟气的特点

由于烧结工艺会消耗大量的燃料,并产生大量的污染性气体,所以烧结过程中释放出的烟气具有几个明显特点,即含湿量大、含有有毒、有腐蚀性气体、烟气温度波动范围较高、烟气粉尘浓度高、二氧化硫浓度低、烧结机作业率高达90%以上,烟气排放量大、流量大等特点[1]。

1.2当前治理情况

近几年,我国烧结机总面积在不断的增加,导致烧结烟气总排放量也在不断的上升,采取高效的脱硫技术对烧结烟气中的二氧化硫进行治理已迫在眉睫。当前,我国对烧结烟气治理的情况主要体现在以下几方面:实现了对烧结机排放出来的部分烟气的脱硫处理与回收利用,减少了燃料的消耗和污染性气体的排放;多采用选择性催化还原反应和其它技术降低了二氧化硫的排放,但烧结系统没有安装脱硝装置;采用硫含量低的铁矿石和焦粉来降低原料中的硫含量,进而降低二氧化硫的浓度[2]。

2 现有烧结烟气脱硫技术

2.1活性焦法

活性焦法脱硫的基本原理是将原烧结烟气通过电除尘器净化后,再通过鼓风机和升风机将其吹送到吸收塔中,在吸收塔入口处添加脱硫所需的氨溶液,使烟气中的二氧化硫与氨溶液在吸收塔内发生化学反应,利用活性炭对生成的硫酸与铵盐进行吸附,然后送入脱离塔进行高温加热,从而将高浓度的二氧化硫分离出来。分离出的二氧化硫通常被用来生成浓硫酸和硫磺,而经过高温解析后的活性焦可以送入吸收塔内进行循环利用,从而实现了资源的重复利用和降低烧结烟气的二氧化硫含量。该方法在脱去二氧化硫的同时,还会不同程度的将废气中其他有害气体除去,且占地面积较小,但运行成本高,设备造价昂贵,存在严重的腐蚀问题。

2.2钙法

钙法脱硫最常采用的有石灰石、双碱法等,这些方法本质都是通过钙元素来将烧结烟气中以气体形式存在的硫转化为固体形式的硫。双碱法脱硫是在石灰石法的基础上通过结合钠碱法,采用纯碱引发化学反应发生,在塔内利用钠碱来吸收烧结烟气中的二氧化硫,在塔外利用钙碱石灰将钠离子脱离出来,达到循环利用的目的。该方法克服了石灰石法的易堵塞缺点,且工艺简单、管理维护方便,具有较高的脱硫效率,而且对纯碱并不消耗,实际消耗的只是石灰。

3 氨法脱硫技术的技术特点与工艺原理

3.1技术特点

氨法脱硫技术从上世纪70年代起就已开始投入使用。到了今天,其技术已发展的较为成熟,技术水平也有了较大的进步。氨法脱硫技术发生反应的原理是瞬时反应,具有除尘、脱硫、脱硝等多种功能。此外,氨法脱硫技术在流程上采用循环密闭系统,并配备有防氨泄漏等安全措施。其高效的脱硫功能使得其在烧结烟气治理领域当中得到了普遍的应用。

氨法脱硫技术具有脱硫效率高、液气比值小、同步多功能一体化、脱硫反应温度区域可变范围大、系统阻力小、副产物具有较高的应用价值且便于回收利用、对烟气中粉尘含量的变化、烟气量和烟气硫含量的变化都具有较强的适应性等技术特点[3]。

3.2工艺原理

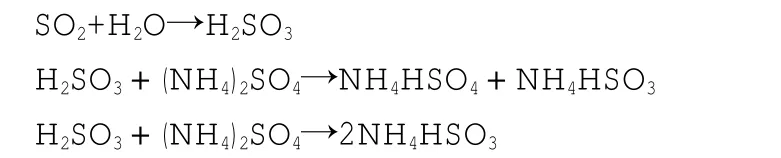

在烧结过程中,从烧结机释放出来的烟气经过电除尘器初始净化后,经由脱硫塔底部进入到塔内,同时从塔顶将氨水溶液以喷洒的方式送入到脱硫塔内,使其与脱硫塔内烟气中的二氧化硫发生相应的化学反应,发生反应的主要化学式为

在脱除掉二氧化硫的同时生成亚硫酸铵,并进一步与空气发生氧化反应产生硫酸铵溶液,然后将该溶液依次经由中间槽、过滤器、硫铵槽、加热器、蒸发结晶器、离心机脱水、干燥器等设备制成化学肥料硫酸铵,而净化后的烟气通过脱硫塔的顶部从烟囱排入到大气中,最终完成整个脱硫过程。

根据上述三个化学式,首先将二氧化硫溶于水中生成亚硫酸,然后再将其与硫酸铵溶液发生反应,分别生成硫酸氢铵和亚硫酸氢铵,并将其喷洒到脱硫塔底部的氨水中,以中和其中的酸性物质,并将亚硫酸盐转化为硫酸盐。接着,将亚硫酸铵与具有一定温度的、溶解有二氧化氮的水溶液进行反应,生成硫酸铵和氮气。待硫酸铵溶液饱和后,用温度为180摄氏度的、压强在0.4到0.5MPa的蒸汽向其提供热量,以将硫酸铵以结晶的形式沉淀出来。

从上述对氨法脱硫技术工艺原理及主要化学式分析可知,二氧化硫与硫酸铵的产出比例约为1:2,也就是说脱除1吨的二氧化硫,会产生2吨的硫酸铵。硫酸铵在脱硫塔中或是以离子的形式存于溶液中,或是以固体结晶的形式存于溶液里,而亚硫酸铵已完全被氧化释放到空气中,所以氨法脱硫技术中的副产品含有大量的氮气[4]。

4 氨法脱硫技术在烧结烟气治理领域中的实际应用

南岗360m2烧结烟气脱硫工程配有2台风机,分别对应于烧结机的中段和头尾段,中段烟气二氧化硫含量较高,头尾段二氧化硫浓度则较低,烧结机烟气量为每台风机1.8×103m3/min。两段烟气量分别通过两个烟气管道进入到对应的电除尘器进行除尘净化,然后将净化后的烟气通过风机经由烟囱排放到大气中。该脱硫工程最初采用的是双烟道全烟气脱硫设备。

为提高脱硫效率,南岗工程设立专门的研究小组对活性焦法、氨-硫氨法、氧化镁法脱硫等多种脱硫技术进行对比分析,对其在市场中的应用情况及使用效果进行调研,并对烧结脱硫设施机构进行考察与监督。该工程对于脱硫技术的选择主要遵循以下几个原则:设备运行稳定、操作方便灵活,技术成熟可靠、经济适用,不影响烧结正常生产,对烧结过程中风温、风量、浓度等的变化具有良好的适应性,脱硫效率高、能够满足二氧化硫减排要求,符合经济运行模式,脱硫剂易于采购、价格合理、副产品无污染[5]。

南岗工程于2009年开始采用氨法脱硫技术对烧结烟气中的二氧化硫进行脱硫治理。该技术投入运行以来,脱硫系统、硫酸铵系统等各项系统运行稳定,脱硫率高达96%,年二氧化硫排放量减少5000多吨,硫酸铵质量符合国家相关标准要求,并具有良好的销路和广阔的市场应用前景。与传统脱硫技术相比,氨法脱硫技术系统运行更加稳定,脱硫效率更为理想,南岗脱硫工程2010年二氧化硫排放量最大不超过100mg/m3,平均排放量为53.2mg/m3,脱硫效率平均为96.14%。

整体看来,氨法脱硫技术在南岗脱硫工程烧结烟气治理中的应用取得了良好的脱硫效果,不仅帮助该工程实现了高效率脱硫,可靠稳定的系统运行和副产品的无污染与高效回收利用,而且为该工程节约了一定的生产成本,降低了能源消耗和污染气体的排放量。

5 总结

综上所述,氨法脱硫技术不仅本身具有许多优点,而且其在烧结烟气治理领域中的应用也发挥了巨大的作用,既将二氧化硫高效的从烟气中脱离出来,同时又生成了可用的硫酸铵化学肥料;既减少了污染气体的排放量,又提高了副产品的利用率。为促进氨法脱硫技术在烧结烟气治理领域中获得长足发展,应结合我国当前烧结烟气治理情况和烧结烟气的特点,对氨法脱硫技术的工艺进行不断的改进与完善,并扩大其在烧结烟气治理中的应用范围。

[1]赵森林.烧结烟气氨法脱硫技术研究进展及应用 [A].中国金属学会.2010年全国能源环保生产技术会议文集 [C].中国金属学会:,2010:5.

[2]廖东海,葛荣芬.南钢360m~2烧结烟气脱硫运行实践 [J].南钢科技与管理,2011,03: 23-27.

[3]宋立华.火力发电厂氨法烟气脱硫技术研究 [D].天津大学,2009.

[4]沈晓林.烧结烟气污染治理技术的研究与开发 [J].宝钢技术,2009,S1:95-102.

[5]李玉然,闫晓淼,叶猛,朱廷钰,刘青.钢铁烧结烟气脱硫工艺运行现状概述及评价 [J].环境工程,2014,11:82-87+81.

X5[文献码]B

1000-405X(2016)-2-300-2