模具技术发展的新方向

——旋转模技术

2016-09-19广东省机械高级技工学校

广东省机械高级技工学校 于 懿

模具技术发展的新方向

——旋转模技术

广东省机械高级技工学校于懿

本文从运动方式的角度来阐述了模具设计技术发展的另一个方向,即旋转模具技术。并从三个不同的领域(多色注射、滚塑、叠层)讲述了旋转模技术的应用情况。事实说明,旋转模技术的应用开辟了模具技术发展的另一个途径,拓宽了模具技术的应用能力,大大提高了生产效率。

模具;旋转模;多色注射;滚塑

0 前言

模具工业是国民经济的基础工业,从某种意义来说,模具工业的发展决定了工业的发展,特别是制造业。模具工业产生1份的价值可使得整个工业增加100份的价值。所以,“模具就是经济效益”,“模具工业是进入富裕社会的源动力”。

模具工业是国民经济的基础工业,从某种意义来说,模具工业的发展决定了工业的发展,特别是制造业。模具工业产生1份的价值可使得整个工业增加100份的价值。所以,“模具就是经济效益”,“模具工业是进入富裕社会的源动力”。尽管中国模具工业在以往的发展中有着不错的成绩,但是与其它模具传统强国作对比在不少领域仍有难以企及的地方。主要是很多先进的模具技术没有得到进一步的推广使用,在高效率、高精度、长寿命和复杂化的技术上体现得更明显。具体来说,多组分注射成型中的先进模具、热流道模具、叠层式模具和滚塑成型中的旋转模具等等,都远远落后于欧美发达国家。

1 旋转模技术在多色注射成型中的应用

1.1多色注射成型

多色注射成型是多组分注射中使用多且较复杂的一种。与其他注射成型不同,它能生产出结构非常复杂,并有较高级的接合结构的产品。

多色注射成型的过程是:在每种材料(组分)注射完成后,部分完成的工件还是留在模腔中,与模具一起按照某种方式移动(或转动)到下一工位,完成后续的注射成型。特别不同的是,部分完成的工件不用离开原来的模具进入另一模具进行后续的注射。因此,多色注射可以减少注射周期,提高效率同时生产出具有更多种组分的产品。

多色注射成型工艺有3种分类方法。根据工件随模具进入的方式不同可以分为:旋转模板技术、转位模板技术和转移/滑动式。旋转模具技术主要应用于前面两种技术当中,后面的转移/滑动技术也是在旋转的技术上改进的一种极为简单的多色注射成型。

1.2旋转模板技术的应用

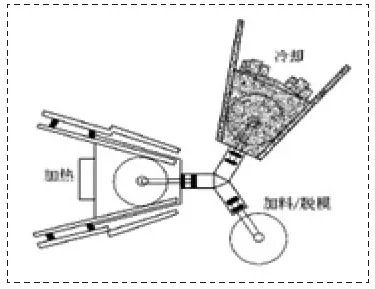

旋转模板技术的原理如图1所示,它主要的特点是位于左侧的旋转模板,模板上有两个一样的模腔,以模板旋转轴为中心线分布于两侧。在定模板上也是有两个相联系的模腔,但是几何形状不同。每次完成一个工序后,动模板就通过特殊的动力系统旋转180°,进入到下一个工序。用了这种旋转装置,就不需要用手工或其它机器来移动模具。这种多色注射成型,每一步中核心部分的材料(组分)是同样的,但模腔是不一样的。

图1所示中只显示了有两种材料(组分A和组分B)进行注射的旋转模板设备,但这种工艺可以进行多种材料(组分)产品的注射,只要根据材料的数量改变型腔的数目和形状,把模板旋转的角度分别设置为90°、120°或180°。这种情况下就要根据核心部分旋转的需要提供一定的模压力,这样会增加模具的成本。

图1 旋转模板的原理图

1.3转位模板技术

转位模板多色注射的过程如图2中所示。它与旋转模板方式基本相似,只是在定模板的左侧再增加动模板。转位盘是在定模板和动模板中间,起到定位转换未完成部件的作用。转位模板与旋转模板方式不同,并且更加复杂。由于注射过程中模腔和中心部分完全不同的,因此在制造中需要更多的模块。使得成本增加和循环周期增长,但它可以生产出更加复杂的产品。

以上两种旋转模技术都是靠模板来旋转从而使模具旋转,模具的动模底板是固定在可以旋转的模板之上。图3所示的就是多色注射成型中最常用的旋转模板。它由三快薄板组成,最下面的固定在注塑机的二板上也起到支撑作用;上面靠中心的板为旋转板,动力来源是旁边的油马达,同过齿轮啮合传动;上面外面的板主要作用是固定和支撑旋转板的。

图3 旋转模板

2 旋转模技术在叠层式模具中的应用

2.1叠层式模具

叠层式热流道模具在塑料模具发展过程中处于前言,它与普通注射模不同的,该模具的型腔是分布在上下两个或更多的面上的,呈重叠式排列,相当于把几套模具叠放起来,重新组合在一起。

与普通的模具相比,叠层式热流道模具锁模力只需提高6%~10%,但产量可以提高80%~90%,普通注射模每次开模之前只能生产一个产品,而层叠式热流道模有设置多少层就能出多少个产品。因此极大的提高了设备的生产效率,降低了生产成本。此外,在模具制造上与常规模具基本相同,在一套模具中能够放置多副型腔,使模具制造的周期也大大的缩短。

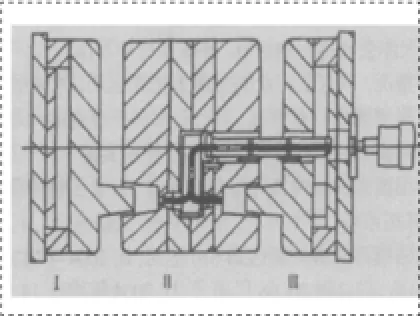

叠层式热流道模具适于以下三种类型的生产:大型扁平制件、小型多腔壁薄制件和需大批量生产的制件。另外,随着技术的发展,由于热流道技术不断完善,它具有节约成本、易于自动化、缩短生产周期等许多优点,因此叠层式热流道模具技术在生产中日益得到了广泛的运用。如图4为叠层式热流道模具的结构示意图。

2.2旋转叠层热流道模具

将旋转的概念引进到叠层热流道模具,因此就有了新型的叠层模具——旋转叠层热流道模具。该磨具把通常的多组份模具的典型成型方式改为首先在模具的一层注射第一种材料进入模具,然后经冷却后进行旋转到另一层再注射第2种材料进入模具(最后依此类推完成所有注射)。旋转叠层式模具分别由垂直轴上旋转的中心模板、动模板和定模板组成。在中心模板上可以有2个或4个面,当模具进行工作时注射一面旋转180°或90°。

图5所示的,为中心板有2个面的旋转叠层式热流道模具。

图4 叠层式热流道模具结构示意图

图5 旋转叠层式模具

此种新型的叠层式模具的开发开拓了叠层模具的应用能力;在生产同样多的层数制品时,可以减少模具的层数,简化模具结构;层数的减少同样也缩短了生产周期,大大提高了生产效率。

例如,Engel公司新开发的旋转模板设计,在它的中心模板上共有两个面,当一个面完成后旋转180度进行另一个面的注塑。而由Ferromatik Milacron欧洲公司与德国模具制造商Foboha公司共同研究和开发的旋转叠层模在它的中心模板上总共有4个面的,当一个面完成后旋转90度进行另一个面的注塑,依此类推完成其他面的注塑。这种技术主要应用于多色手机机壳、模塑不同类型阻透包装盒以及由多种材料合成的医用零部件等。

图6 滚塑成型原理

图7 三臂式旋转

图8 四臂式旋转

3 旋转模在滚塑成型(旋转模塑成型)中的应用

3.1滚塑成型

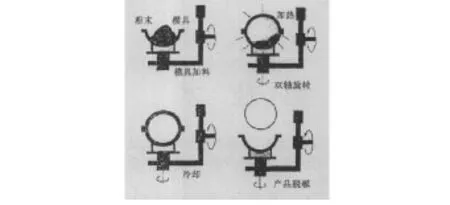

滚塑成型又称为旋塑、旋转成型、旋转铸塑、回转成型等,英文表达为Rotational Moulding。滚塑成型的工艺是先将塑料原料(粉末或者熔融塑料)注入模具中,然后模具沿两垂直轴不断旋转并加热。模具内的塑料原料在重力和热能的作用下,逐渐均匀地涂布、熔融粘附于模腔的整个表面上,形成我们所需要的形状,再经过慢慢冷却定型形成制品。如图6所示,滚塑成型的原理图。

3.2滚塑成型中旋转技术的应用

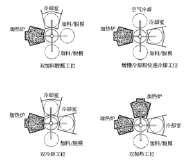

滚塑成型设备按模具旋转方式的不同,可分为单轴旋转滚塑机、多轴旋转滚塑机和摇摆旋转滚塑机(即摇摆滚塑机)三种。图7、图8为三臂、四臂旋转成型机原理图。

3.3旋转成型的优点

滚塑成型主要用于生产大型的、中空的塑料制品,比如:容器类、球类、建筑用的蓄水曹和大型管件。一般塑料制件需要通过挤出后再吹塑成型,或者直接注射成型,这两种方法塑料和模具同时会受到比较大的压力,因此采用此种工艺生产比较大型的塑料品时,不但需要能够找到承受非常大压力的模具(使模具变得异常笨重),而且相应的制作设备也需要比较好的刚性,从而使模具的加工难度增大,制造成本增加。相反,滚塑成型工艺只要求机架的强度能够支承物料、模具的重量。它在加工大型及特大型制品时,使用的设备简单,模具制造十分方便,制造周期短,成本低,为生产节约了大量成本。

虽然旋转成型技术在我国起步较晚,水平技术也不高,但是,旋转成型的众多优点已经日益引起了业界人士的广泛关注和重视。也有着很大的市场和发展前景。

4 结束语

综合以上因素,国内模具工业技术应用还没有发展出最佳水平,在国民经济中发挥的作用尚不明显。为此业内众多专家提出了许多建议。主要在技术创新方面,提出了狠抓新技术、新工艺方面的研究,比如多色注射成型中的旋转模具、旋转叠层式热流道模具;逐步形成有分工、有协作、多领域、全方位的科研开发格局,比如将旋转模技术引入到多组分注射、叠层式模具中;推出具有自主知识产权的模具产品和模具技术,比如在滚塑成型中研发出有自己特色的模具和旋转成型机。

[1]卢宵,郝滨海等.现代多组分注射技术及工艺性分析[J].模具制造,2004(9):53-57.

[2]陈亚凯,李静.多组分注塑技术最新进展[J].国外塑料,2006,24(2):68-75.

[3]彭响方,许超,林逸全.多组分注射新型技术[J].工程塑料应用,2004,32(9):32-35.