ADAMS在钢卷小车稳定性分析和优化中的应用

2016-09-19陈益义李郝林查德根

陈益义,李郝林,查德根

(1.上海理工大学 机械工程学院,上海 200093;2.上海宝菱冶金设备工程技术有限公司,上海 201900)

ADAMS在钢卷小车稳定性分析和优化中的应用

陈益义1,李郝林1,查德根2

(1.上海理工大学 机械工程学院,上海 200093;2.上海宝菱冶金设备工程技术有限公司,上海 201900)

针对钢卷小车稳定性是否满足其在升降过程中要求的问题,以剪叉式钢卷小车为研究对象,利用仿真软件ADAMS进行运动学和动力学分析,得出剪叉式钢卷小车在升降的过程中会产生冲击。以机构分析为理论基础进行优化,采用SolidWorks对优化的结构建模,通过仿真软件ADAMS对优化后的结构稳定性进行验证。结果表明,钢卷小车升降过程中产生的这种冲击大幅度降低,其稳定性显著提高,为同类型结构设计提供了一定的参考。

剪叉式钢卷小车;动力学分析;运动学分析

钢卷运输小车是广泛运用于各个轧钢生产线的一种重要辅助设备。其通过自动或者人工控制的方式,完成钢卷的运输、上卷、卸卷等工作,大幅提高了板带材的生产效率和生产连续化、机械化和自动化水平。钢卷小车种类多种多样,其中剪叉式的钢卷小车由于结构简单、起升高度小而主要运用于浅基坑的各个产线[1]。钢卷小车在升降过程中其升降台会产生冲击影响其稳定性,为提高钢卷小车的运输质量,必须提高其升降过程中的稳定性。小车升降台上载重量变化较大,且机械传动零件加工、安装的误差以及台面的偏载,均将导致液压马达负载变化较大,液压系统必须要克服负载变化对速度产生的影响,确保机构无冲击地平稳运行[2]。在剪叉式液压升降台结构分析的基础上,对其进行了受力分析,并构建了力学模型,以液压缸最大推力为目标,寻求到影响其大小的关键参数,利用ADAMS的仿真分析,以关键参数为设计变量进行了优化设计,研究结果不仅为涉及的升降机构提供了理论设计依据,还具有较大的实际研究意义和工程使用价值[3]。文中以剪叉式钢卷小车为研究对象,以仿真技术为基础,应用仿真软件ADAMS建立模型并对其进行动力学和运动学分析,得到其在升降过程中的液压缸推力变化曲线,升降台速度变化曲线,得出钢卷小车起身过程中会产生冲击。在此基础上对钢卷小车进行机构分析并对其机构进行优化,并用ADAMS对优化后的结构稳定性进行验证,优化后钢卷小车在升降过程中产生的这种冲击大幅度降低,其平稳性得到显著提高。

1 钢卷小车的组成

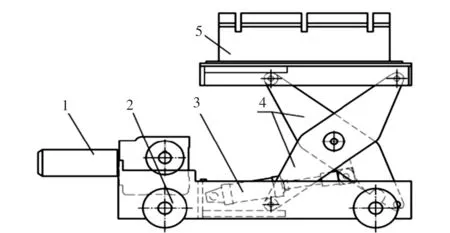

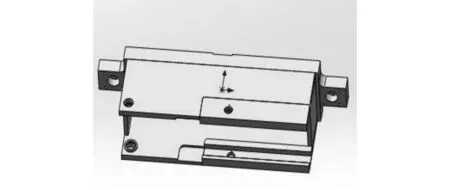

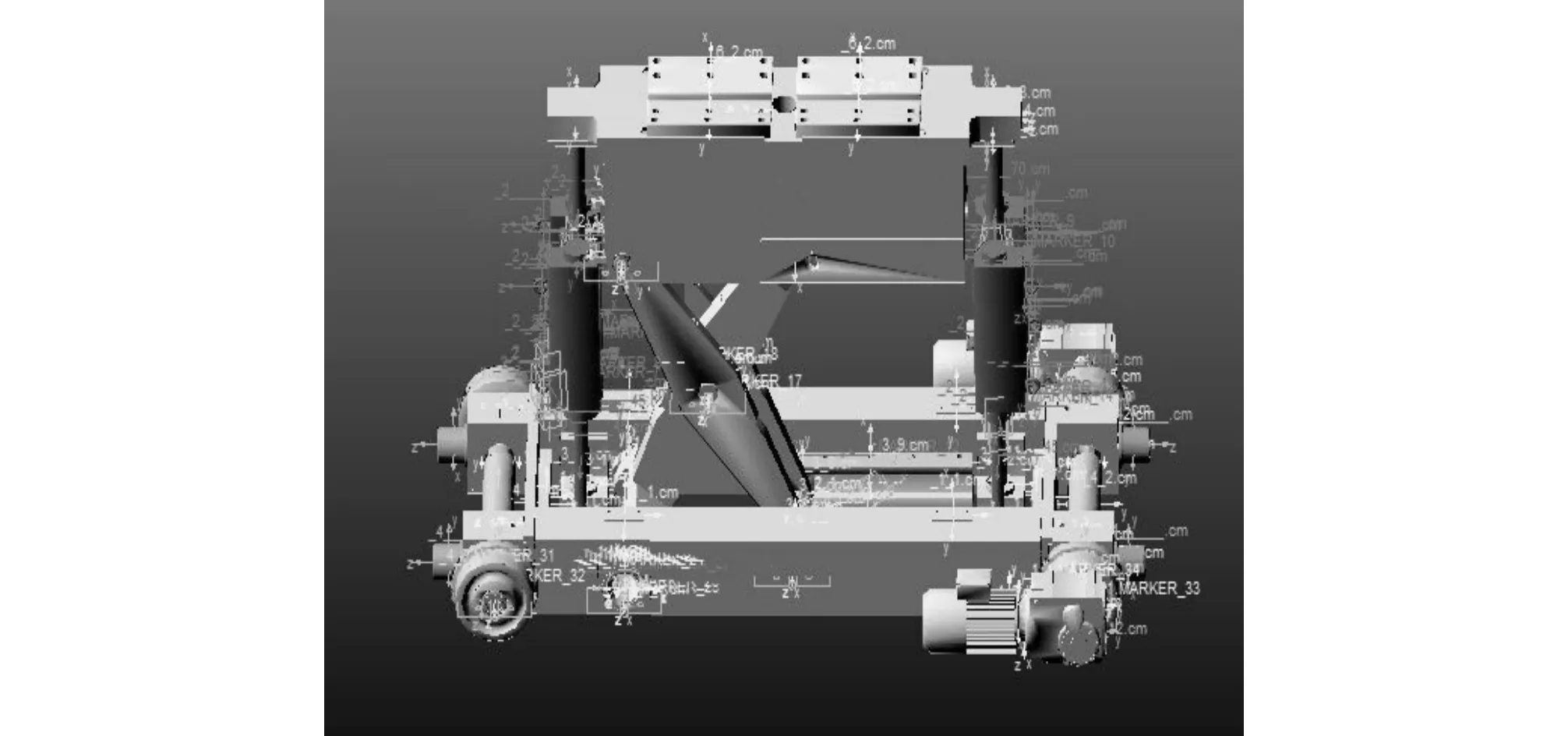

该剪叉式运输小车的组成如图1所示,主要由车架本体、行走装置、起升装置、托卷装置组成。(1)电机。行动装置的动力源;(2)车体。主要是用承载小车的各个装置;(3)液压缸。起升装置的动力源;(4)连杆结构。用于起升装置传递力矩;(5)V型鞍座。主要用于钢卷运输工程中固定钢卷的作用。

图1 连杆式钢卷小车结构图

2 钢卷小车的动力学和运动学分析

2.1建模

为方便分析,对钢卷小车部分细节进行了适当简化,采用SolidWorks建模,SolidWorks和ADAMS二者采用无缝接口,可在SolidWorks环境下,直接将钢卷小车的模型导入ADAMS中。

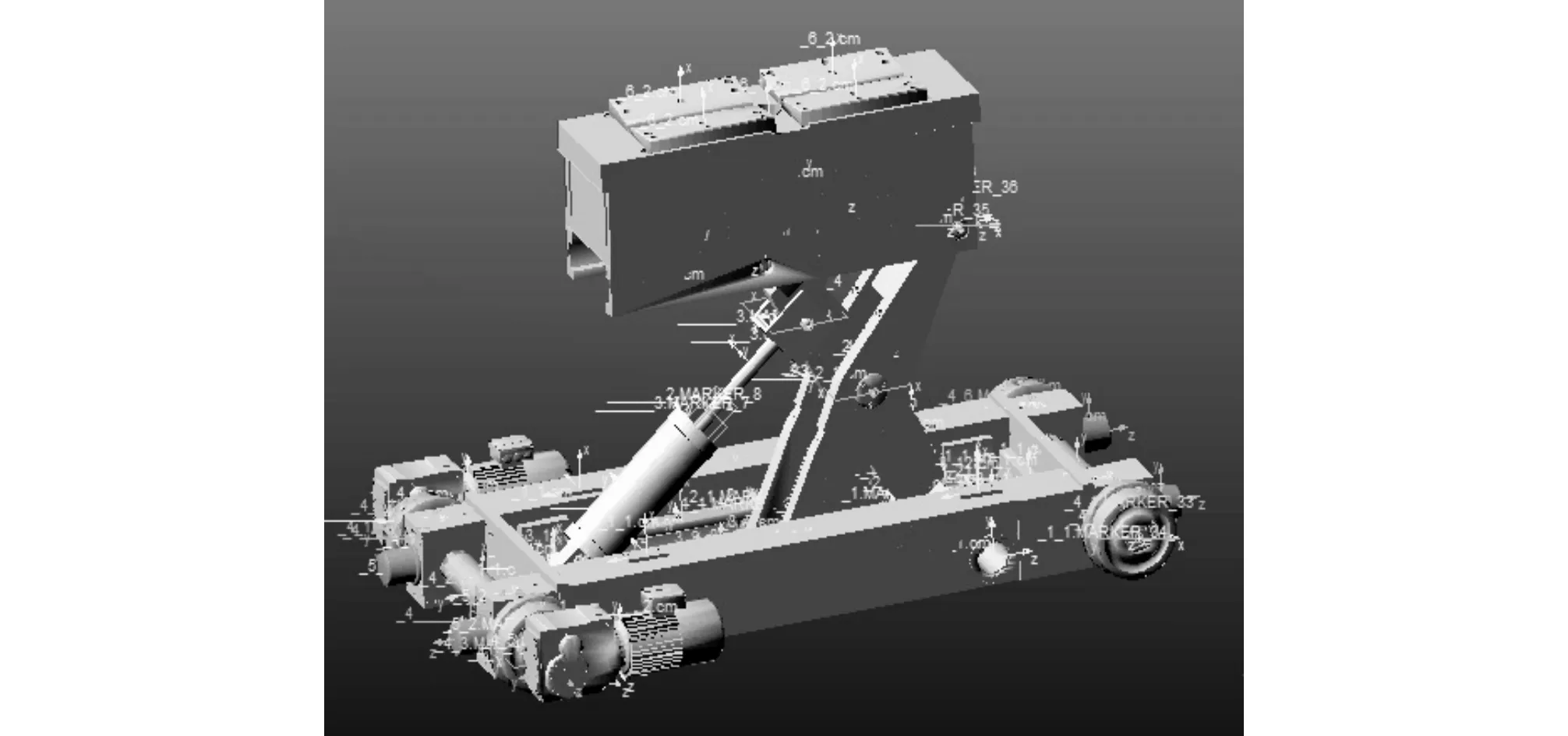

2.2添加约束

在ADAMS软件中完成材料的定义,并在钢卷小车升降系统的转动轴上添加转动副,滑块与滑块槽间添加移动副,液压缸体与活塞间同样添加移动副,最后将底座与大地设置为相连。其添加约束后的机构模型如图2所示。

图2 在ADAMS/View下添加约束的钢卷小车模型

2.3动力学和运动学的仿真分析

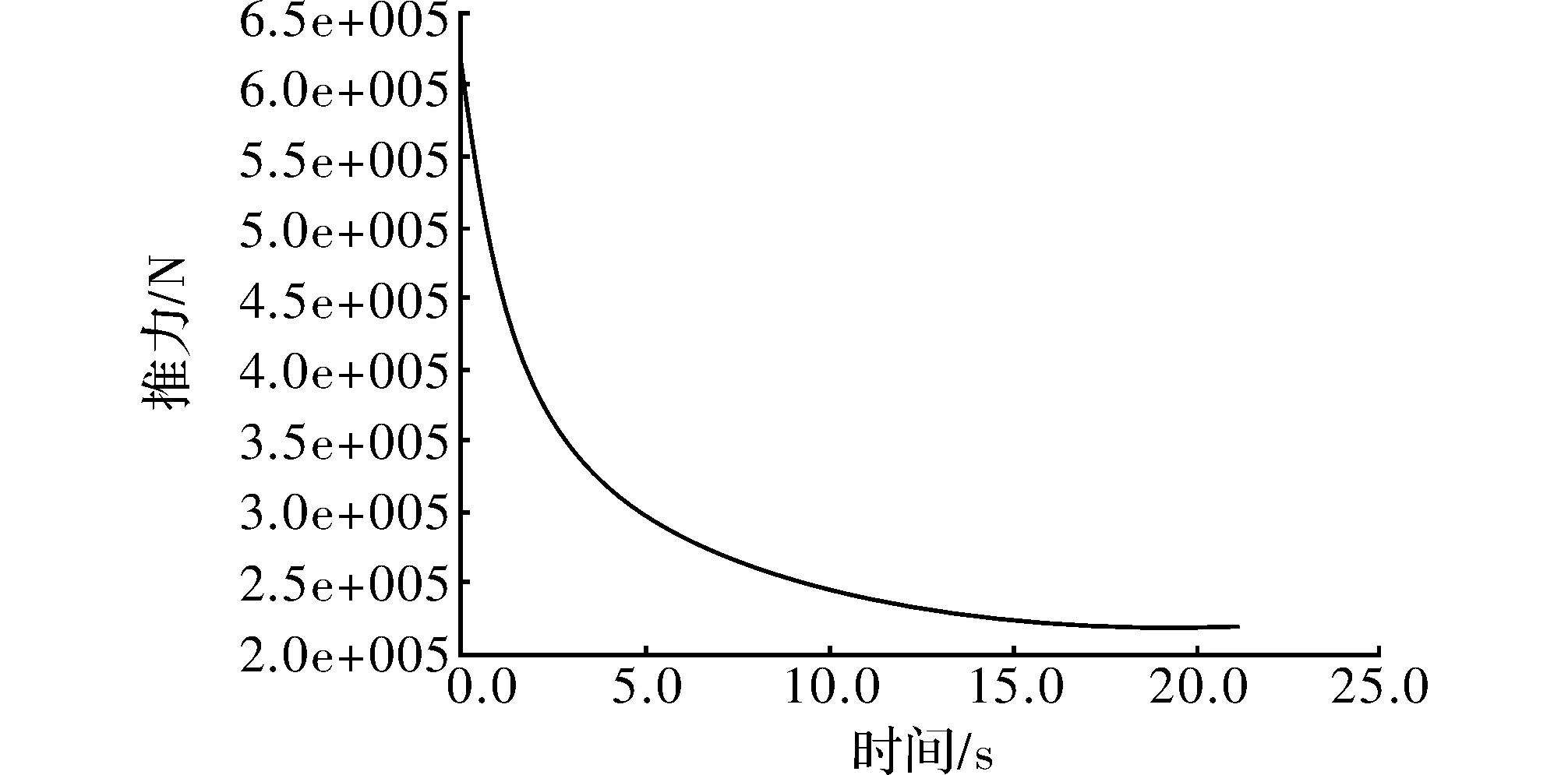

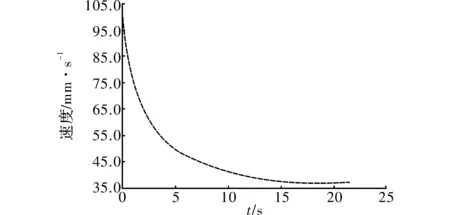

在活塞处添加驱动,设置其运动速度为20 mm/s(在实际运动中并非匀速,这里为分析问题,取其在匀速的过程中的速度作为其整个过程中的速度),并在升降台上施加250 kN的载荷。设定仿真时间为21.5 s,步长0.01 s,仿真结束后进入后处理模块对所需的物理量进行调用。得到钢卷小车液压缸推力曲线如图3和升降速度曲线如图4所示。

2.4仿真结果和分析

(1)由图3可知钢卷小车的液压缸启动推力为620 ,约为负载的2.5倍,其启动时的冲击很大;在其升降过程中,负载不变,其驱动力矩与负载之比由228%~80.4%不断变小。因此,液压缸在升降过程中也会产生冲击,从而影响钢卷小车的稳定性;

(2)由图4可知钢卷小车在整个起升的过程中,其速度是不断的变化的,且这种变化是非线性变化。因此,升降台在升降的过程中会产生柔性冲击,从而影响钢卷小车的稳定性;

(3)由钢卷小车的三维模型可知,其剪叉副之间存在间隙,这在升降过程中也会影响钢卷小车的稳定性。

综合(1)、(2)和(3)钢卷小车在升降过程中会产生冲击,从而影响钢卷的运输过程。

图3 液压缸推力曲线图

图4 升降台速度曲线图

3钢卷小车的结构优化

3.1优化的理论基础

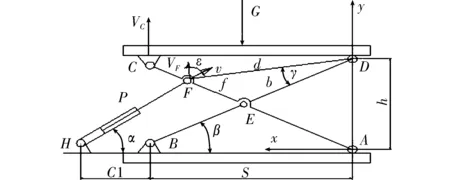

钢卷小车的起升装置的机构分析如图5所示,升降台的高度为h,剪叉杆的长度为b,其与水平面的夹角为β,液压缸和水平面间的夹角为α,其安装点与铰链B的距离为a,活塞杆推动横梁的安装点与剪叉中心孔的距离为f,DE和DF之间的夹角为γ,速度v和速度vC的夹角为ε。

图5 升降台机构分析图

根据机构分析可得到载荷G和推力之间的P关系表达式为

(1)

速度v和速度vC的关系表达式为

(2)

由以上两式可知,液压缸推力的不稳定以及升降台速度的变化均是只与剪叉副的尺寸有直接关系,具体而言主要原因是液压缸的力和运动不是直接传递给升降台,而是通过剪叉副传递给升降台的,这样会使液压缸的力与运动在传递的过程中经过剪叉副的作用变得不稳定,另一方面,剪叉副本身也存在一定的间隙。所以,钢卷小车的稳定性较低,但剪叉副在钢卷小车里起到了提高小车起升高度的作用,钢卷的起升高度为h=950mm,而整个液压缸的推力行程为s=475.6mm。最终起升高度h是油缸推力行程s的η=h/s=2倍。

3.2钢卷小车的优化及建模

根据上面的分析,优化钢卷小车的目的是在保证其起升高度的前提下提高钢卷小车的稳定性。

(1)要提高小车的稳定性,就必须要是运动与载荷的传递不要通过剪叉副,所以文中将原来作用于剪叉的液压缸直接移动两侧直接作用于升降台,这样液压缸可以直接承受重物的重力,而剪叉只是起导向作用,其中升降台的具体结构如图6所示;

图6 优化后的升降台

(2)做上述改进后,钢卷小车的起升高度明显不够,因此将原来使用的单节液压缸改成双向作用的双节液压缸(上面的活塞杆行程行程为450 mm,下面的活塞杆的行程为500 mm)。改成双节缸后h=2.1 s,其起升高度也能满足原要求,液压缸结构如图7所示;

图7 优化后的液压缸

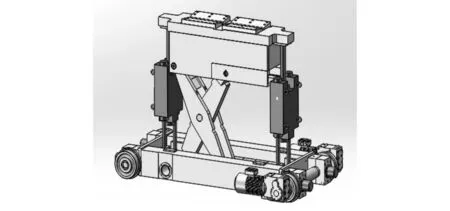

(3)其他还有一些相应的结构和尺寸的调整,做以上改进后,文中用SolidWorks对其具体的结构建模如图8所示。

图8 优化后的钢卷小车

4 优化后钢卷小车稳定性的验证

4.1优化后钢卷小车的仿真分析

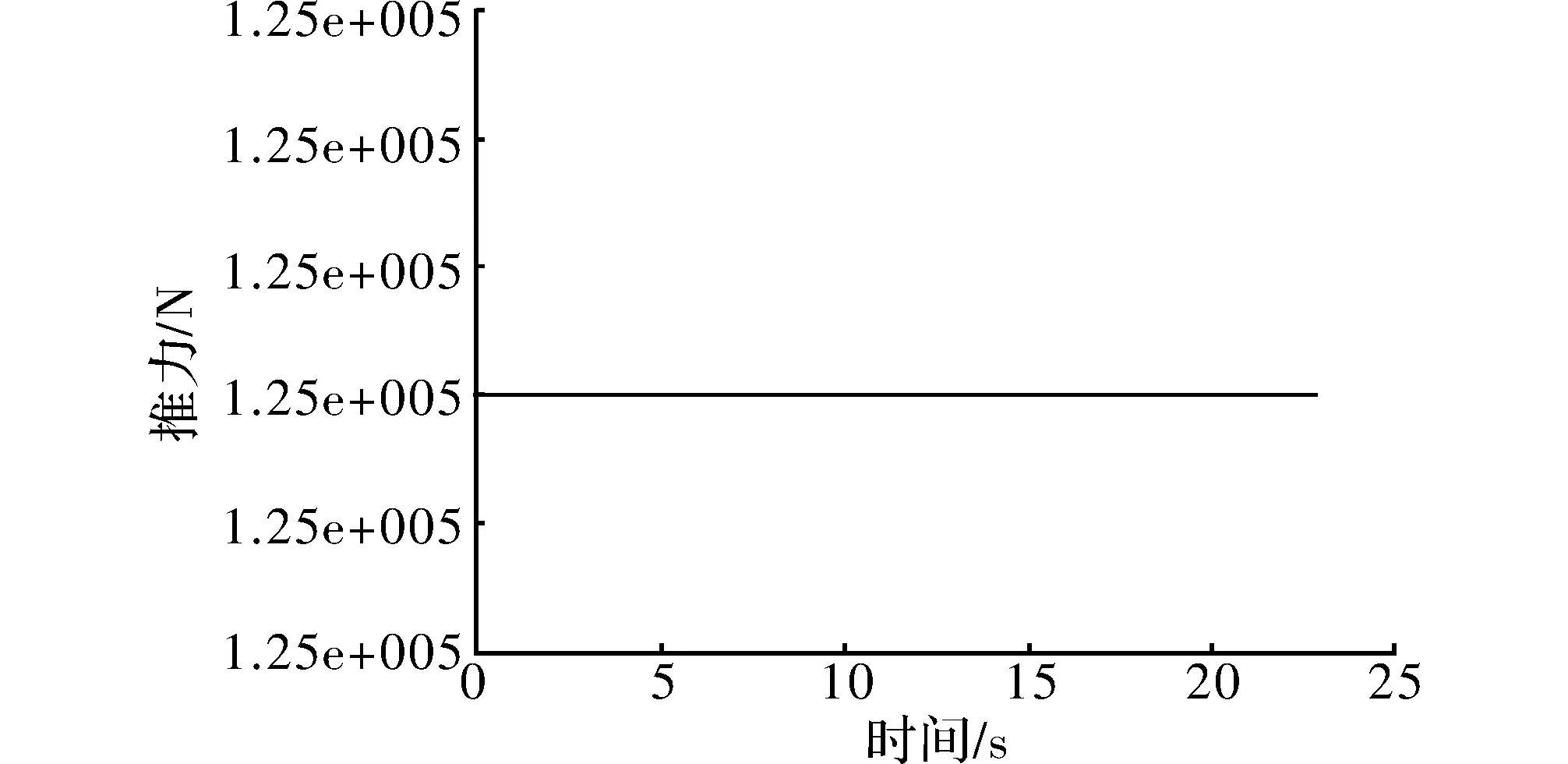

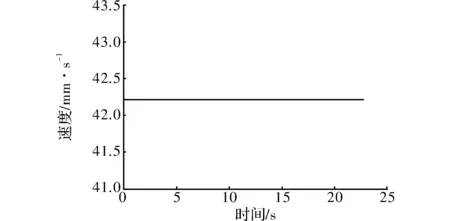

将SolidWorks中的模型直接导入ADAMS中。在ADAMS软件中完成材料的定义,并在升降系统的转动轴上添加转动副,滑块与滑块槽间添加移动副,液压缸与活塞体间同样添加移动副,最后将底座与大地设置为相连,其添加约束后的机构模型如图9所示。在活塞处添加驱动,设置上面的活塞杆速度为20 mm/s,方向向上,下面活塞杆速度为v=20×500/450=22.2 mm/s ,并在升降台上施加250 kN的载荷。设定仿真时间为25 s,步长为0.01 s,运行仿真,仿真结束后进入后处理模块对所需的物理量进行调用。得到的钢卷小车液压缸推力曲线和升降台速度曲线如图10和图11所示。

图9 在ADAMS/View下添加约束的改进后钢卷小车模型

4.2仿真结果与分析

(1)由图8可知,液压缸推力为125 kN,为负载的0.5倍,其启动时的冲击相比改进前大幅度降低,小车稳定性提高;在其起升过程中,负载是不变的,其驱动力也是不变的。因此,液压缸在升降过程中不会因推力变化产生冲击,不会影响钢卷小车的稳定性;

(2)由图9可知,钢卷小车在整个起升的过程中其速度是不变的。因此,起升过程中由升降台起升速度变化产生的柔性冲击消失,不会影响钢卷小车的稳定性;

(3)剪叉副不在直接传递运动和动力,因此,剪叉副之间的间隙也不会影响钢卷小车的稳定性。

综合(1)、(2)和(3),优化后钢卷小车的稳定性大幅提高。

图10 优化后液压缸推力曲线图

图11 优化后升降台速度曲线图

5 结束语

(1)通过仿真软件ADAMS对钢卷小车进行了运动学和动力学的仿真分析,从分析的结果得出钢卷小车在升降过程中稳定性较低;

(2)运用结构分析的方法得出钢卷小车稳定性不高的原因,且对其机构进行优化以提高其稳定性;

(3)再次运用ADAMS软件对优化后的钢卷小车稳定性进行验证,其稳定性大幅提高。

[1]张鸿皓,郭莲,王宇恒.剪叉式液压升降台的设计[J].机械设计与制造工程,2015(12):69-72.

[2]赵英俊,史晓敏.双叉式液压升降台液压驱动方案的设计[J].机械研究与应用,2010(2):62-64.

[3]陆梓,王立华,何雨松.剪叉式液压升降台的优化设计[J].新技术新工艺,2013(11):76-78.

[4]冶金工业部武汉钢铁设计研究院.板带车间机械设备设计[M].北京:冶金工业出版社,1983.

[5]贺毓辛.冷轧板带生产[M].北京:中国林业出版社,1992.

[6]邹家祥.轧钢机械[M].北京:冶金工业出版社,2000.

[7]武峰.钢卷小车对比与分析[J].一重技术,2015(1):23-26.

[8]李国臣.新型钢卷运输车[J].一重技术,2010(1):25-26.

[9]张宇琛,赵继云,卢宁,等.剪叉式液压升降台[J].液压与气动,2011(5):71-73.

[10] 刘云飞,计江,张凯,等.轧制辅助设备钢卷小车的改进[J].河北冶金,2012(10):55-57.

[11] 陆梓,王立华,何雨松.剪叉式液压升降台的优化设计[J].新技术新工艺,2013(11):76-78.

Applications of ADAMS in the Analysis and Optimization of the Stability of the Steel Coil Car

CHEN Yiyi1, LI Haolin1, ZHA Degen2

(1.School of Mechanical Engineering, University of Shanghai for Science and Technology, Shanghai 200093, China; 2. Shanghai Baoling Metallurgical Equipment Engineering Co., Ltd., Shanghai 201900, China)

Stability of steel coil car is an important factor during transporting steel coil. A dynamic and kinematic analysis of the scissors steel coil car is made using ADAMS, finding that the steel coil car has an impact on lifting up and down. The structure is optimized based on structural analysis by SolidWorks modeling, and the stability of the structure is verified by ADMAS. The results show a significant reduction of the shock generated during steel coil car lifting with its stability significantly increased.

scissors steel coil car; dynamics analysis; kinematics analysis

10.16180/j.cnki.issn1007-7820.2016.08.025

2015-11-16

李郝林(1961-),男,博士,教授,博士生导师。研究方向:数控技术精密检测与智能控制。陈益义(1989-),男,硕士研究生。研究方向:冶金机械设计。

TP202+.7;TG 333

A

1007-7820(2016)08-085-04