地铁车轮踏面横向裂纹微观实验分析

2016-09-18李秋兰

李秋兰

(太原重工轨道交通设备有限公司,山西 太原 030032)

地铁车轮踏面横向裂纹微观实验分析

李秋兰

(太原重工轨道交通设备有限公司,山西太原030032)

地铁用CL60车轮在运行接近7万公里入库检查时发现踏面存在横向裂纹3处,为了确定失效车轮踏面横向裂纹性质及产生原因,利用热酸浸装置、金相显微镜及扫描电子显微镜等方法对CL60车轮踏面裂纹进行了微观实验分析。结果表明,地铁车轮踏面裂纹产生的原因为踏面存在超常制动热,容易在踏面表层形成较深的热影响层,同时造成表面拉应力,从而导致产生热疲劳裂纹。

车轮踏面;横向裂纹;制动热;拉应力

地铁车辆具有运行速度高、启动快、制动距离短、启动制动频繁等特点,车轮作为地铁车辆的重要承载部件,其服役可靠性与列车的安全运行密切相关。地铁车辆在低速时的主要制动方式是踏面制动[1-2],车轮在正常运行过程中与钢轨形成一滚动摩擦副,在制动过程中与闸瓦形成一滑动摩擦副,即车轮实际运行过程中不仅受轮轨滚动接触载荷,而且在闸瓦频繁制动过程中承受制动热载荷作用[3-6],其工作条件十分恶劣。因此,地铁车轮运用过程中常出现踏面裂纹等损伤,严重影响列车的舒适性、安全性,以及车轮的使用寿命。

1 试验分析

1.1宏观形貌分析

损伤车轮如图1所示。车轮踏面一周内有4处共计6条裂纹,最短4mm,最长30mm,已延伸至外侧轮辋面上。裂纹分散分布在踏面近外侧轮辋边缘区域,同时此区可见横向龟裂状极小裂纹和表面划痕,在踏面中间有擦伤坑存在,局部放大如图2所示,这表明车轮服役过程中踏面存在有明显的滚动摩擦。

图1 缺陷车轮宏观形貌

图2 车轮裂纹局部放大宏观形貌

分别在裂纹处和无裂纹处取宏观、微观及化学、性能试样进一步试验分析,如图3所示。做裂纹断口试验,表面裂纹长30mm,深达16mm,裂纹起源于踏面表面,以半圆扇形扩展,有明显的贝纹花样,如图4所示,属典型的疲劳断口形貌。化学成分及力学性能试验,基体化学成分检测结果表明,成分符合材质要求。按标准规定做室温拉伸、室温冲击和布氏硬度试验,结果符合要求。做径向截面热酸浸蚀试验,结果如表1所示,相关结果符合标准要求。试验片低倍组织致密,纯净度好,无严重偏析,无肉眼可见缺陷,如图5所示。

图3 车轮裂纹局部放大宏观形貌

一般疏松中心疏松区域偏析非金属夹杂缺陷0.5级1.0级0.5级0级无

图5 宏观结果

1.2显微组织分析

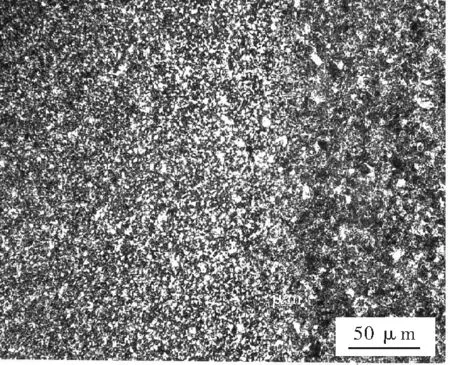

进行车轮踏面各部位钢中纯净度、组织、晶粒度检测试验,结果如图6及表2所示。试验结果表明:钢中纯净度良好,晶粒均匀,组织状态正常,符合要求。裂纹部位显微组织分析,近表面区裂纹起始端较粗,中部、尾部裂纹都很细,且断续、曲折,最深裂纹达16mm。裂纹旁无夹杂等分布。同时在表面发现有大量深浅不等的小裂纹。小裂纹起始于表面,垂直于表面或与表面呈一定角度。众多小裂纹与宏观的长裂纹具有类似的形态,如图7所示。

图6 微观组织

图7 裂纹形态

部位非金属夹杂物(级)A类B类C类D类Ds类组织晶粒度(级)踏面下1#0.50.50.50.50.5细珠光体+少量铁素体8.0踏面下2#0.50.51.00.50.5细珠光体+少量铁素体7.5踏面下3#0.50.50.50.51.0细珠光体+少量铁素体7.5

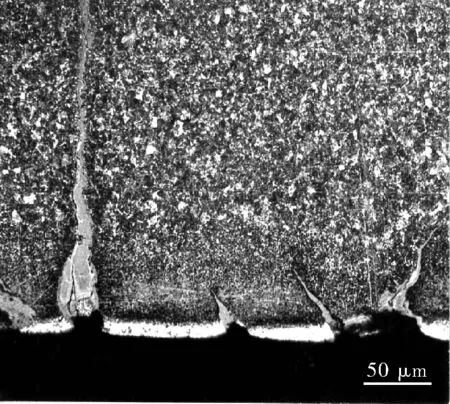

图8为浸蚀后组织形态,裂纹旁无氧化脱碳现象,表面下有一层明显的组织变化层,表面层有白亮马氏体层,深约5μm,其次是不同颜色和形态的层结构,组织为马氏体、屈氏体、细针珠光体等,组织变形层深度在各部位不同,浅处约0.5mm,深处约2.4mm,说明此区域经历过严重的热影响。同时在踏面下表面也发现有组织变化层及小裂纹,但组织变化层较浅。裂纹处表面显微硬度试验结果表明组织变化层硬度高于基体硬度,基体硬度HB282~294,而变形层硬度HB302~309,进一步说明表面组织已发生变化,性能指标也已改变。扫描电镜能谱分析分别在表面向内区域和裂纹旁做微区能谱分析,结果表明,表面下20μm处C含量稍低,其他深度方向0.2,0.5,1,2,10mm以及裂纹旁C含量基本相同,符合CL60钢成分要求。

(a)浸蚀后组织

(b)裂纹旁无氧化脱碳图8 腐蚀状态下裂纹形态

2 讨论与分析

根据宏观、微观化学成分、力学性能试验结果可以确定,车轮化学成分强度、塑韧性、硬度指标均符合要求。径向截面低倍组织致密度,纯净度良好。车轮踏面下有许多的小裂纹,倾斜的较浅约0.1mm,垂直的较深约0.4mm,宏观的表面裂纹垂直于表面,径向深度可达16mm,裂纹旁无夹杂分布,无氧化脱碳现象,可排除夹杂聚集,锻造操作不当造成裂纹的可能性。经浸蚀后的试面上可见表面有一层明显的组织变化层,浅处约0.5mm,深处约2.4mm,组织变形层外表面有约5μm白色马氏体,其他为多层结构的组织变化层,经扫描电镜做微区能谱分析,组织变化层成分与基体成分相同,说明组织变化层无成分变化。同时显微硬度试验结果表明,表面变化层硬度高于基体,因此可以断定,表面变化层为受热的热影响层。较深的受热层、表面的白亮马氏体层均说明表面受热程度很严重[7-9],这种严重的热影响将改变原始车轮表面压应力状态为表面拉应力状态,直接降低车轮使用寿命。

车轮踏面圆周有4处6条横向裂纹,最长30mm,最深径向16mm,裂纹起始于踏面表面,以半圆扇形扩展,有明显的贝纹状花样,系典型的热疲劳裂纹形态。结合表面微观热影响层组织形态,可以确定此裂纹为制动热裂纹,产生的原因通常与车轮制动工况条件和闸瓦材质、形状有关,如果与车轮配合的闸瓦系合成闸瓦或形状或安装配合不良,或制动工况条件不良等,均可产生超常的热应力[10]。如果存在严重的制动热影响,将造成表面组织的变化,并改变表面状态为拉应力状态,其结果将很容易造成表面热裂纹产生。热影响层严重处产生垂直于表面的较深的小裂纹,在随后车轮运行过程中,同样的循环继续,导致热裂纹以疲劳形式向径向深度方向扩展,形成宏观横向长裂纹,如果发现不及时或制动影响严重,热裂纹会导致车轮径向裂损。

3 结束语

1)车轮踏面横向裂纹为制动热裂纹,起源于踏面表面,径向深度最深约16mm。

2)车轮踏面存在超常制动热,形成表面较深的热影响层,同时造成表面拉应力,导致产生热疲劳裂纹。

3)若不及时处理会导致车轮径向裂损,应高度重视予以避免或预防。

[1]方宇,张同宏,穆华东,等.制动模式对城市轨道车辆车轮异常磨耗的影响分析[J].铁道机车车辆,2010,30(4):69-70.

[2]金学松,刘启跃.轮轨摩擦学[M].北京:中国铁道出版社,2004.

[3]宋志坤,何庆复,孙琰,等.车轮制动热疲劳损伤研究综述.铁道车辆,1997,35(9):43-46.

[4]张萍.地铁车轮踏面制动热负荷研究[D].成都:西南交通大学,2013.

[5]张斌,付秀琴.车轮、轮箍热损伤——制动热裂纹[C]//铁道部科学研究院金属及化学研究所论文集.[出版地不详]:[出版单位不详],1997.

[6]汪洋.地铁列车车轮踏面环状剥离分析[J]].电力机车与城轨车辆,2003,26(4):67-68.

[7]张斌,付秀琴,张弘,等.机车车辆车轮踏面剥离现状及其分析[J].铁道车辆,2005,43(5):1-5.

[8]STONEDH,MOYERGJ.Wheelshellingandspalling-aninterpretivereview[J].RailTransportation,1989,19-30.

[9]ZHANGHW,OHSAKIS,MITAOS,etal.Microstructuralinvestigationofwhiteetchinglayeronpearlitesteelrail[J].MaterialsScienceandEngineeringA,2006(421):191-199.

[10]WANGWJ,WANGF,GUKK,etal.Investigationonbrakingtribologicalpropertiesofmetrobrakeshoematerials[J].Wear,330-331(2015):498-506.

Microscopic Experiment Analysis on Transversal Cracks of Subway Wheel Tread

LI Qiulan

(TaiyuanHeavyIndustryRailTransportationEquipmentCo.,Ltd.,Taiyuan030032,China)

Threetransversalcrackswerefoundonthetreadofsubwaywheelwhenthemetrovehiclehadrunabout70 000kilometers.Forclarifyingthecharacteristicandformationcauseofthetransversalcracks,themicroscopicexperimentalanalysisonthewheeltreadcrackswascarriedoutbymeansofthehot-acidleachingdevice,metallurgicalmicroscopeandscanningelectronmicroscope(SEM).Theresultsshowthatthereisexceptionalbreakingheatonthemetrowheeltreadwhicheasilyleadstoaheataffectedzoneonthetreadandtensilestressinthesurfacelayerwithacertaindepth.Thisreasonwillcausethethermalfatiguecracks.

wheeltread;transversalcrack;breakingheat;tensilestress

2016-05-17;修改日期:2016-06-13

李秋兰(1963-),女,本科,高级工程师,主要从事车轮材料开发方面的研究。

TH117.3

Adoi:10.3969/j.issn.1672-4550.2016.04.021