三相分离器油相液位自动调节设计与研究

2016-09-18刘朋王谷宇杨刚常小虎

刘朋,王谷宇,杨刚,常小虎

(中石化西北油田分公司 雅克拉采气厂,新疆 库车 842017)

三相分离器油相液位自动调节设计与研究

刘朋,王谷宇,杨刚,常小虎

(中石化西北油田分公司 雅克拉采气厂,新疆 库车 842017)

针对集气处理站自动化程度不高,站内三相分离器油相液位不能自动调节的缺陷,重点分析了该站存在的隐患问题,并对三相分离器油相液位的自动调节进行设计与研究。充分利用DCS的功能,并在现场加装液位变送器及自控阀,进而实现了油相液位的自动调节,解决了该站三相分离器液位控制不精准的源头问题。

三相分离器油水液位自动调节设计与研究

大涝坝集气处理站(以下简称大站)于2005年9月8日建成投产,设计处理天然气2.5×105m3/d,凝析油处理量80kt/a,是中石化西北油田分公司第一座集气处理站,该套装置为集油气分离、凝析油稳定、天然气增压、天然气脱汞、透平膨胀机制冷回收轻烃为一体的综合型处理装置。三相分离器作为油气分离单元实现油气水初步分离的主要设备,为后期油气的进一步处理提供了保障,其分离效果及运

行状况直接影响到下游凝稳单元的生产运行。通过对三相分离器液位控制系统的改造实现油水液位实时监控,为油气处理装置平稳运行提供基础。

1 集输区工艺流程

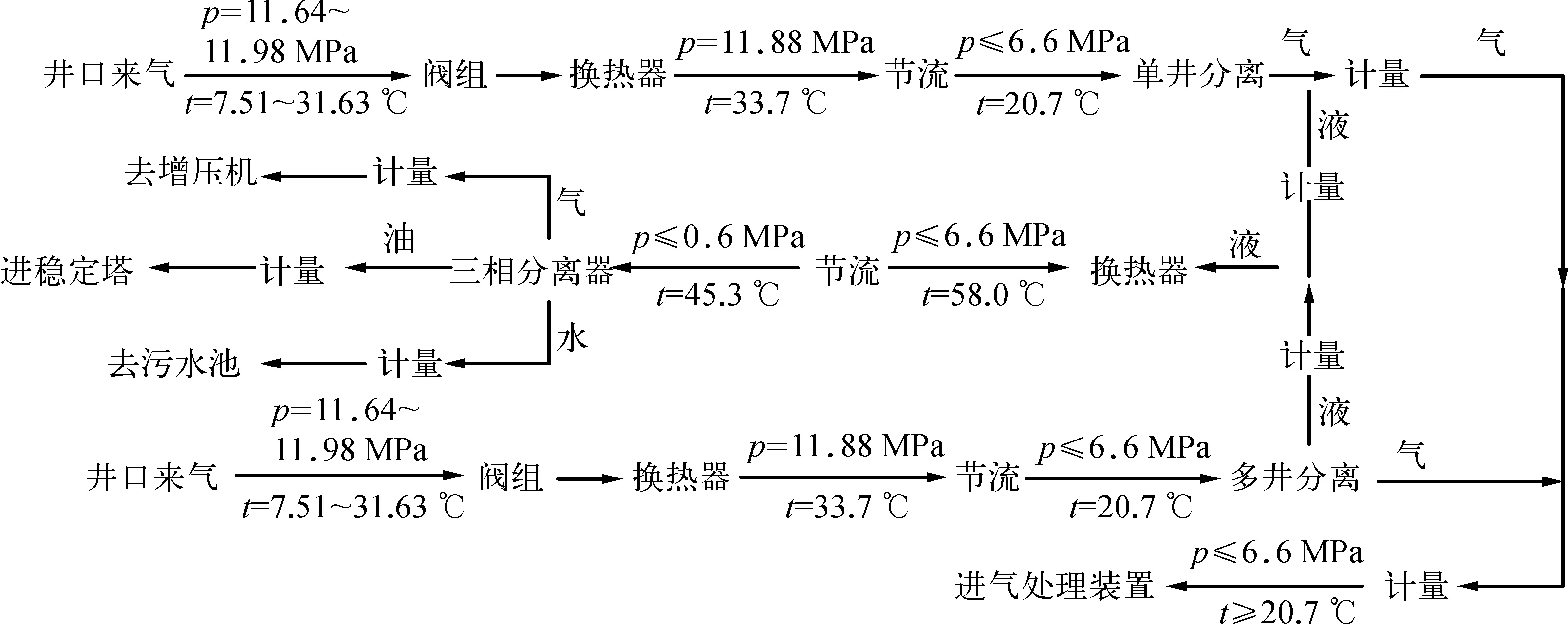

大站集输区工艺采用8井式高压集气管汇2套,单井计量分离器1座,多井生产分离器2座,对单井进行轮井计量,计量周期为2d,站内工艺流程如图1所示。

图1 大站集输区工艺流程示意

各单井气、液在压力11.64~11.98MPa,温度7.51~31.63℃条件下进站。经换热升温到33.7℃再调压至6.6MPa,20.7℃。需要计量的单井气液进入计量分离器进行油气分离,其他单井气液进入集气汇管后进入生产分离器,计量分离器分出的气、液经过流量计计量后,与生产分离器分出的气、液分别汇合。分离后的气相进天然气处理装置,分离后的液相进入换热器升温至58℃,节流后降压到0.6MPa,45.3℃进三相分离器,三相分离器分出的气相经计量后进增压机增压到6.6 MPa,进天然气处理装置;凝析油经计量后进稳定塔;水经计量后进污水池,装车外运。

2 三相分离器

2.1控制原理

三相分离器将原有的脱水、脱气工艺结合在一起综合处理,工艺简单、投资少、管理和维护简单,有利于实现原油处理工艺的密闭。适用于油田原油脱水、脱气等工艺,既能将含水原油处理为净化原油,也可用于高含水油田原油的预脱水工艺,可人为控制出口原油含水率,操作方便简单。

三相分离器在进行气液分离的同时,还能将原油中的部分水分离出来。三相分离器结构不同,控制方法也不同。分离器的两种典型控制原理[1]如下:

1) 油气水混合物进入分离器后,进口分流器把混合物大致分成气液两相,液相进入集液部分。集液部分有足够的体积使自由水沉降至底部形成水层,其上是原油和含有较小水滴的乳状油层。原油和乳状油从挡板上面溢出。挡板下游的油相液面由液面控制器操纵出油阀控制在恒定的高度。水从挡板上游的出水口排出,油水界面控制器控制排水阀的开度,使油水界面保持在规定的高度。分离器的压力由设在天然气管线上的阀门控制。

2) 分离器内设有油池和挡水板。原油自挡油板溢流至油池,油池中油相液面由液面控制器控制的出油阀控制。水从油池下面流过,经挡水板流入水室,水室的液面由液面控制器控制的出水阀控制。

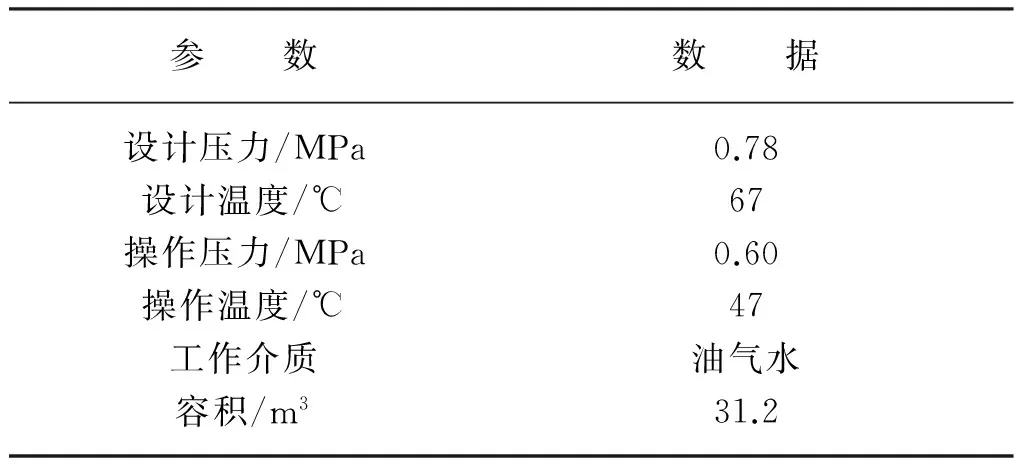

大站目前使用的是2套φ2400mm×7500mm×12mm的三相分离器,一备一用。设计参数见表1所列,平均处理液量在150m3/d左右。分离器的液位控制原设计为浮子液面控制阀控制调节。

表1 三相分离器设计参数

2.2运行概况

由于大涝坝区块产水的含盐量较大,矿化程度较高,其中氯根离子质量浓度高达1.01×105mg/L,总矿化质量浓度高达1.67×105mg/L。在后期生产运行过程中,三相分离器浮子液面控制阀的内部浮子及阀杆盐腐蚀情况严重,在实际的生产模式中早已停用,油水的采出均为人工手动控制,后来对水相采出阀进行了改造,现已实现水相的自动采出,但油相液位一直处于手动调节状态。

2.3存在隐患

针对目前大站三相分离器的油相液位不能自动调节的状况,分析存在如下隐患:

1) 液位控制不精准。随着大涝坝区块油气井的开发,部分单井的产液量也随之产生波动。单井日进站液量的上下波动等,会直接导致进入三相分离器液量也产生较大的波动,导致油水液位波动较大,控制不精准。由于三相分离器油相采出采用手动调整,采出极不稳定,常出现液位下降或上涨过快的现象[2],是装置自控控制的瓶颈问题。

2) 现场人员的劳动强度大。当中心控制室值班人员发现分离器出现液位变化过快的现象时,再反馈通知现场人员及时去开关分离器油相采出控制阀,以实现三相分离器液位的平稳,大幅增加了操作人员的劳动强度,费时费力。

3) 影响分离效果。为保证三相分离器良好的分离效果,需要对分离器的液位和压力进行控制,否则必然会影响分离器的分离效果[1]。

4) 瞬时流量波动大影响下游装置。由于单井日来液量非常大,液位控制采取手动控制,会出现瞬时流量大幅波动,也直接造成了下游凝稳单元参数的波动,影响装置收率。

3 设计方案

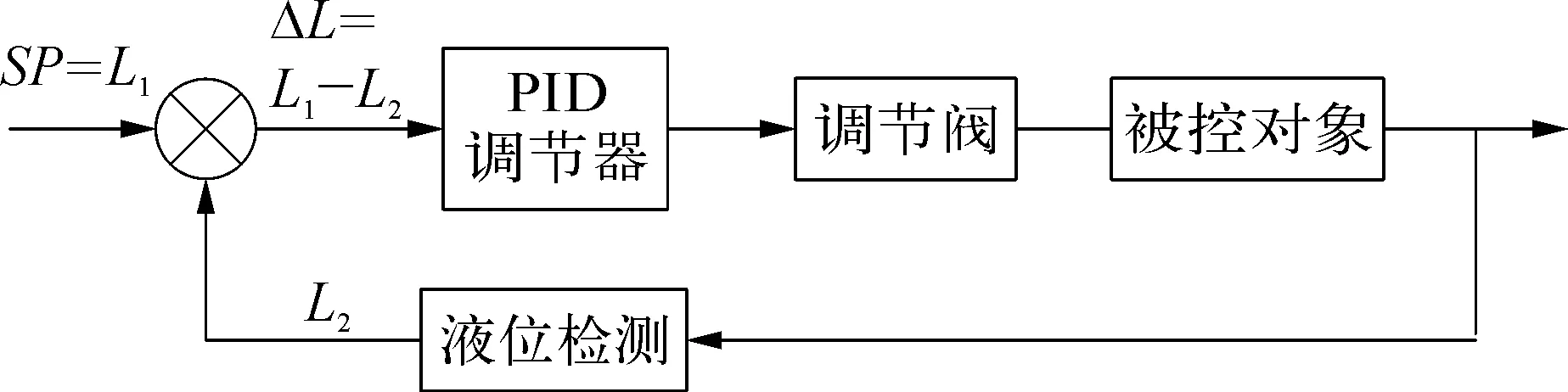

设计整体思路: 在三相分离器与油相出口管线上加装自动调节阀,并加装液位变送器,远传读取油相实时液位,向中心控制室传送现场数据;同时中心控制室利用IA控制系统的PID控制程序,对反馈的信息做出反应,发出指令,进而控制现场调节阀,达到由液位控制调节油相采出量的目的,最终实现对三相分离器油相液位的自动调节[3]。自控流程如图2所示。

图2 自控流程示意

4 实施效果

改造实现后,差压液位变送器检测到三相分离器的液位产生波动后,就会反馈给中心控制室操作站,将三相分离器的油相液位测定值与设定值进行比较,调节器输出调节阀的开度,调整油相液位始终与设定值相吻合,实现油相液位的自动控制。

5 结束语

对大站三相分离器油相液位控制系统进行改造,优化升级,实现了三相分离器液位的自动控制调节,简化了工艺操作,既降低了现场人员的劳动强度,又有效避免了由于液位控制不精准导致的分

离效果差的问题,同时稳定了下游装置的生产运行。

[1]郭长会.浅谈分离器液面和压力的控制[J].油气田地面工程,1999,18(06): 51-53.

[2]邵长,新胡静.分离器压力与液位自动调节系统的设计与应用[J].石油工业技术监督,2005,21(07): 21-22.

[3]孙少军.分离器液位控制技术改进[J].河南化工,2003(07): 41.

[4]王建,黄显德,张宇.三相分离器自动控制系统的设计[J].甘肃科技,2013,13(06): 52-54.

[5]杨利波,李强,蔡保良.野山联合站三相分离器的改造[J].河南化工,2011,28(06): 44-45.

[6]夏丽东,荣红杰,于东燕.三相分离器操作之压力控制[J].科技创新导报,2012,14(06): 59.

刘朋(1989—),男,2012年毕业于西南石油大学油气储运专业,获学士学位,现工作于中石化西北油田分公司雅克拉采气厂,从事油气集输管理、地面工程建设、防腐节能等方面的工作,任助理工程师。

创新与实践

TE931

B

1007-7324(2016)04-0063-02

稿件收到日期: 2016-02-19,修改稿收到日期: 2016-05-30。