L360QS管道环焊缝泄漏失效分析

2016-09-18张继明冯耀荣杨成军

杨 坤,沙 婷,张继明,池 强,冯耀荣,杨成军

(1.中国石油集团石油管工程技术研究院,石油管材及装备材料服役行为与结构安全国家重点实验室 陕西 西安 710077;2.中国航天科技集团公司第九研究院第七七一研究所 陕西 西安 710054;3.中国石油西南油气田分公司 四川 成都 610051)

·失效分析与预防·

L360QS管道环焊缝泄漏失效分析

杨坤1,沙婷2,张继明1,池强1,冯耀荣1,杨成军3

(1.中国石油集团石油管工程技术研究院,石油管材及装备材料服役行为与结构安全国家重点实验室陕西西安710077;2.中国航天科技集团公司第九研究院第七七一研究所陕西西安710054;3.中国石油西南油气田分公司四川成都610051)

利用力学性能分析、X射线探伤和微观组织分析等研究方法对L360QS管道环焊缝的泄漏原因进行了系统研究和分析。射线检测结果表明相邻未失效环焊缝未发现有超标缺陷;失效环焊缝除开裂部分外,未发现有超标缺陷。理化性能检测结果表明母材及环焊缝符合标准要求。裂纹从环焊缝根焊部位起裂,沿着靠近直管一侧的熔合线扩展,焊缝根焊部位附近有氧化物存在。裂纹由环焊缝根焊部位起裂,向外壁辐射扩展,属于脆性断裂,断口处存在硫化物和氧化物,为H2S应力腐蚀开裂所引起的管道失效。关键词:管道;泄露;环焊缝;力学性能;显微组织

0 引 言

我国幅员辽阔,矿产丰富,然而资源分布极不平均。油气资源是现代经济发展的支柱,油气的管道运输是油气输送的重要方式之一。由于高压、大输量的输送条件,管道口径、输送压力和钢级不断提高,管道的安全问题是管道设计、施工、运营环节中需要着重考虑和研究的问题[1,2]。在服役过程中,输送管线需要面对内、外不同的环境影响[3],如焊接缺陷、气体组分、腐蚀、内压、土壤约束、地壳运动等。这些因素均会影响管道的安全服役,从而引起灾难性后果[4,5]。

1 简 介

国内某一集气站链接管线工程全长4.3 km,工程用钢管外径尺寸为323.9 mm,钢级L360QS,设计压力8.5 MPa,设计输量300×104m3/d。工程于2014年12月13日开工,2015年1月21日收焊。2015年1月20日18点05分,磨溪13井~西北区集气站采气管线全线完成清管作业,22日8:30开始对采气管线进行强度压力试验,压力于1月25日13:00时升至10.7 MPa,并稳压4 h,21:10时,卸压至8.5 MPa,进行严密性试验,稳压24 h后,经检查管道本体及各种配件连接处无开裂、无渗漏,管道压力试验合格。2015年1月26日完成严密性试压,2015年2月10日站场停气碰口完成,2015年3月16日进行中间交工后投产。2015年3月17日中午12:55发生管道爆裂事故。经排查、开挖后发现,管道断裂位置为直管与弯管相连接的环焊缝处。失效焊缝位于顺气流方向7点~11点;裂缝长度400 mm;最大宽度10 mm,现场照片如图1所示。随后在将泄漏管段进行切割,运至实验室进行泄露原因分析。

图1 管道失效现场

2 试验材料和方法

失效样品为一段L360QS无缝管与L360QS热煨弯管相连的管段,直管规格为OD323.9 mm×8.8 mm,热煨弯管规格为OD323.9 mm×12.5 mm,断裂位置为两管相连的环焊缝处,如图2所示。试验材料取失效环焊缝、失效环焊缝两端直管与弯管母材以及相邻的未失效环焊缝材料,进行一系列的理化检验和测试。

图2 失效样品

3 试验结果和分析

3.1外观形貌与尺寸测量

经过外检和测量发现,样品外壁及断口处有明显锈蚀,内壁没有明显的腐蚀。断裂位置为直管A与弯管相连的环焊缝处,位于顺气流方向7点~11点;裂缝长度约400 mm;最大宽度约10 mm,断口较平,属于脆性断裂。

图3是所取的失效样品解剖前的测量位置及测量结果示意图。将图2所示的失效样品解剖后,对其几何尺寸进行了测量,测量结果见表1。直管A与弯管壁厚相差约为3.8 mm,失效环焊缝直管侧焊缝与弯管侧焊缝厚度差约为4.4 mm(见表1、图3)。

表1 测量结果

图3 失效样品解剖前测量位置及结果

3.2X射线探伤

采用XXQ-2505型射线探伤仪对失效环焊缝和相邻未失效环焊缝,如图4所示,进行X射线探伤。选用180 kV的管电压,在3 min的曝光时间下以单壁单影的透照方式进行检测,结果表明:未失效环焊缝没有发现超标缺陷;失效环焊缝的未开裂部分也没有发现超标缺陷。

图4 探伤样品

3.3理化性能分析

依照委托单位所提供的《集输工程L360无缝钢管通用技术条件》、《集输工程L360QS热煨弯管通用技术条件》以及《SYT 0452-2012 石油天然气金属管道焊接工艺评定》的要求,对所取样品进行化学成分、拉伸试验、夏比冲击、硬度测试和金相分析,评判样品母材和环焊缝理化性能是否满足技术规格书要求。

3.3.1化学成分分析

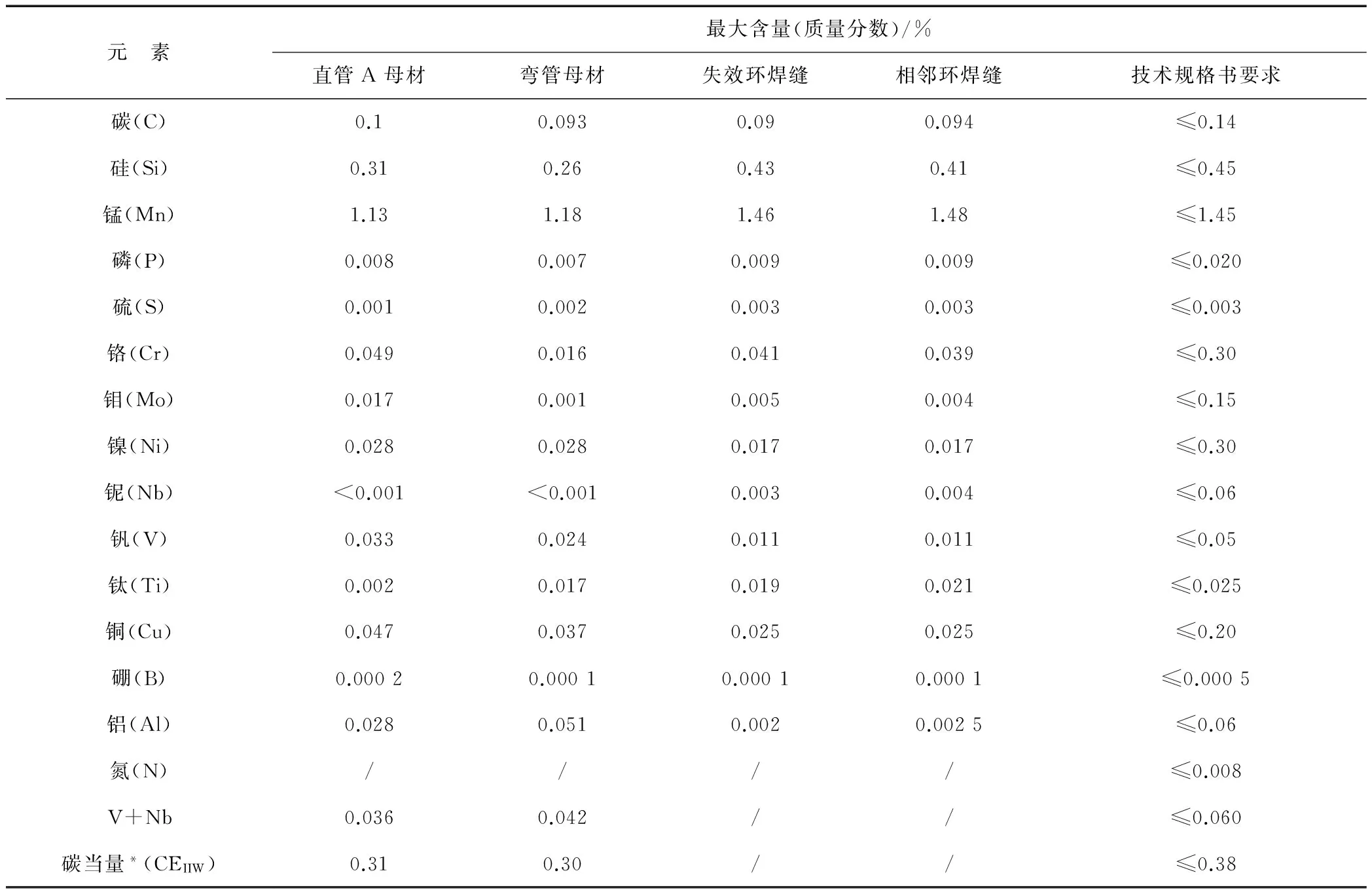

采用ARL 4460直读光谱仪,依据标准ASTM A751-14标准对直管母材、弯管母材、失效环焊缝和相邻未失效环焊缝进行了化学成分测试,结果见表2。可以看出,钢管母材、环焊缝的化学成分均满足技术规格书的要求。

表2 钢管化学成分分析结果

注:*碳当量(CEIIW)按下列公式计算;CEIIW=C+Mn/6+(Cr+Mo+V)/5+(Cu+Ni)/15。

3.3.2拉伸性能试验

钢管母材和环焊缝的拉伸试验依据标准GB/T 228.1-2010《金属材料拉伸试验第1部分:室温试验方法》进行。试验设备为UH-F500KNI型拉伸试验机。母材拉伸试样取全壁厚板状试样,规格为38.1 mm×50 mm(宽×标距);环焊缝拉伸试样取全壁厚板状试样,规格为25 mm×300 mm(宽×长)。母材试样取横向位置,环焊缝试样取纵向位置。母材试样拉伸试验前,进行了冷压平处理。拉伸试验结果见表3。

从表3可以看出,钢管母材及环焊缝的拉伸试验结果均满足技术规格书的要求。

3.3.3夏比冲击试验

采用PIT752D-2型冲击试验机,依据标准GB/T 229-2007《金属夏比缺口冲击试验方法》对钢管的母材、环焊缝及热影响区分别进行了夏比冲击试验。试验温度为-10℃。直管母材横向试样规格为7.5 mm×10 mm×55 mm,弯管母材横向试样规格为10 mm×10 mm×55 mm,环焊缝试样的规格为5 mm×10 mm×55 mm,缺口为V型垂直于钢管表面,试验结果见表4。

将冲击功换算成全尺寸试样的冲击功,可看出母材、失效环焊缝、未失效环焊缝的冲击功均满足技术规格书要求。

表3 钢管拉伸试验结果

表4 钢管夏比冲击试验结果(-10℃)

3.3.4硬度测试

采用KB 30BVZ-FA型硬度测试仪,依据标准GB/T 4340.1-1999《金属维氏硬度试验 第l部分:试验方法》对钢管母材、焊缝及热影响区进行硬度试验。测试位置如图5所示,结果见表5和表6。

根据委托单位所提供的《集输工程L360无缝钢管通用技术条件》、《集输工程L360QS热煨弯管通用技术条件》以及《SYT 0452-2012 石油天然气金属管道焊接工艺评定》的要求,钢管母材、焊缝最大允许硬度值为250 HV10。由表5、表6可知,钢管母材、环焊缝硬度测试结果均满足要求。

图5 对焊环焊缝及母材硬度示意图

失效环焊缝试验位置123456789硬度值(HV10)175178184214220170167168183失效环焊缝试验位置1011121314////硬度值(HV10)198201193167186////直管A试验位置123456789硬度值(HV10)165169177185176181193188191

表6 维氏硬度试验结果2

3.4组织及断口分析

3.4.1显微组织试样取样

在失效环焊缝开裂处进行线切割,共切取6块样品,分别标为1#、2#、3#、4#、5#、6#,如图6所示。同时取相邻未失效环焊缝、直管母材、弯管母材试样进行微观组织分析。

其中1#和4#样品取自为焊缝开裂最大处的断口,5#、6#为4#样品沿着径向方向两边相邻的试样,3#、4#为1#样品沿着径向方向两边相邻的试样,随后对断口样品及其纵向沿着壁厚方向的剖面进行显微组织分析。

图6 失效环焊缝取样位置及示意图

3.4.2金相分析

采用MeF3A金相显微镜和MeF4M金相显微镜及图像分析系统,依据标准GB/T 13298-1991、GB/T 4335-2013、ASTM E45-2005及ASTM E112-1196对钢管母材、环焊缝进行了金相分析,金相组织如图7所示。

失效环焊缝金相试样填充层为针状铁素体+粒状贝氏体+多边形铁素体+魏氏体铁素体+珠光体组织(图7b),根焊为多边形铁素体+珠光体组织(图7c),熔合区为粒状贝氏体+多边形铁素体+珠光体组织(图7d),母材为正常组织(图7a),晶粒度、夹杂物和带状组织级别符合技术规格书的要求。

图7 失效环焊缝直管侧母材及焊缝金相组织

未失效环焊缝试样根焊部位靠近直管侧焊趾处有微裂纹形成,如图8所示,裂纹深度约0.4 mm,裂纹开口处为根焊底部熔合线处。图8(d)为未失效环焊缝焊接接头横截面宏观形貌,焊缝有约2.4 mm的错边。

图8 失效环焊缝弯管侧母材及焊缝金相组织

3.4.3断口分析

采用TESCAN VEGAⅡ扫描电子显微镜及XFORD INCA350能谱分析仪对失效环焊缝断口试样进行了电镜观察和能谱分析。

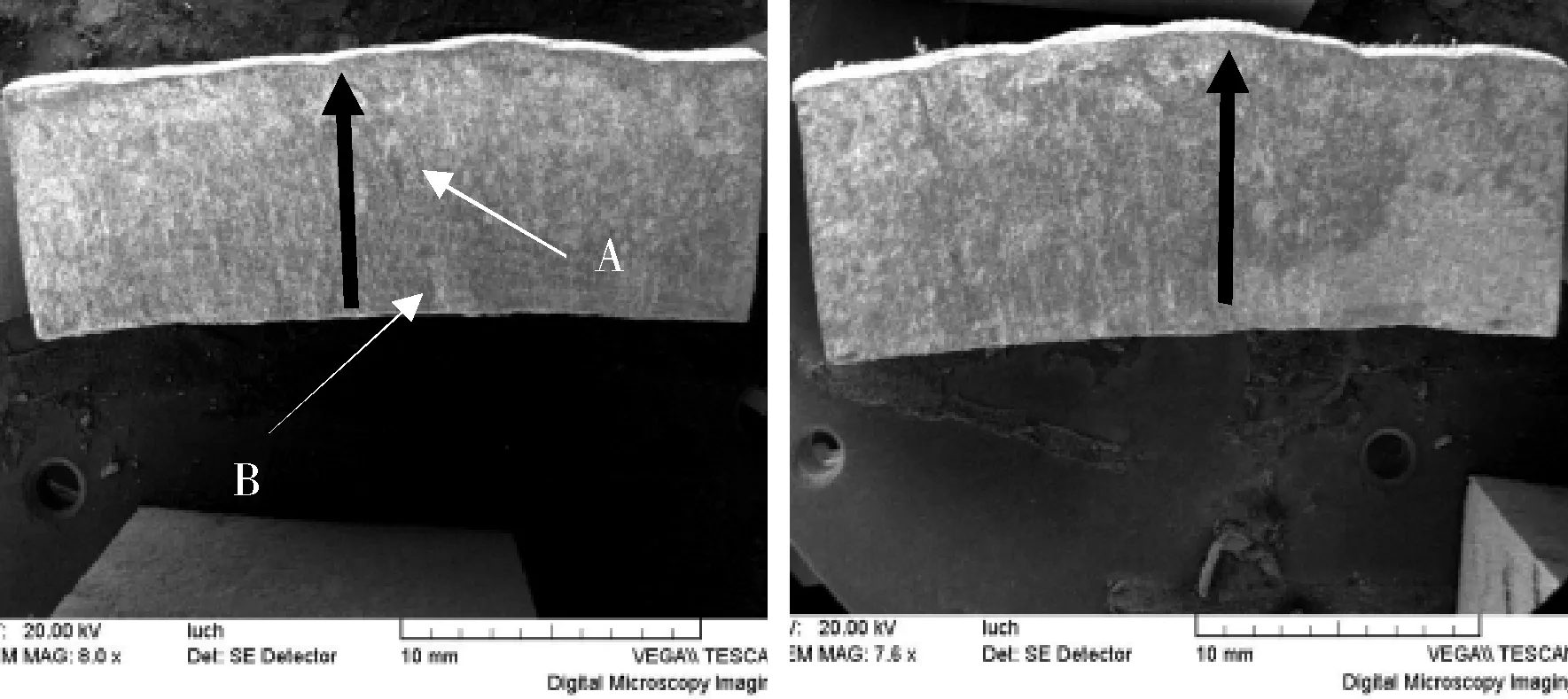

图9为起裂源区断口宏观SEM形貌,可以看出,整个断口表面较为平直,表现为脆性断裂特征,在起裂源沿内部线性分布多个起裂平台,为多源起裂。裂纹从管道内壁处起裂,向着管道外壁扩展,如图9黑色箭头所示。

图9 1#(左)和2#(右)试样断口SEM形貌(宏观)

图10为1#试样的断口显微组织照片,断口中部及靠近内壁部位附着有大量深色物质,难以观测到断口组织形貌。通过能谱分析可知,断口处的深色物质为氧化物和硫化物(图10(b)、图10(c))。

图10 1#试样断口SEM形貌及元素含量

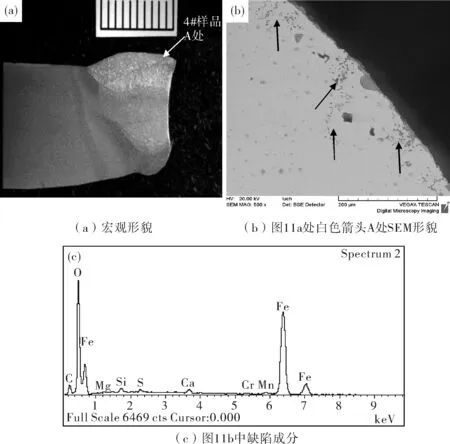

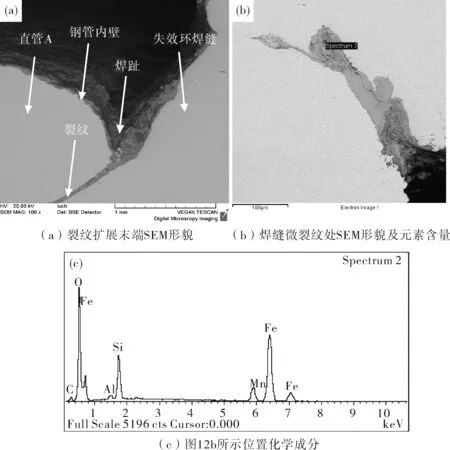

图11为4#样品及样品A处的显微组织。可以看到在根焊处附近有大量颗粒状物体(图11(b)中黑色箭头所示)。经能谱分析发现有氧化物存在。图12为未失效环焊缝微裂纹处的SEM形貌,经过元素分析发现有氧化物存在。

4 讨论与分析

对失效样品进行外观检测和尺寸测量,没有发现明显的外损痕迹,管道内壁没有严重的腐蚀情况,管道外壁及断口有锈蚀痕迹。管道断裂位置为直管A与弯管相连的环焊缝处,断口位于顺气流方向7点~11点;裂缝长度约400 mm;最大宽度约10 mm,断口较平,属于脆性断裂。

图11 4#试样及A处SEM形貌

图12 相邻未失效环焊缝微裂纹处扫描电镜形貌及元素含量

对送检样品进行了X射线探伤,相邻未失效环焊缝未发现有超标缺陷;失效环焊缝除开裂外,未发现超标缺陷。通过对取样管段的母材、失效环焊缝、相邻环焊缝进行化学成分、拉伸试验、夏比冲击试验和硬度试验等理化性能检测,结果表明各项性能均符合相关技术条件的要求。

对断口剖面组织进行观察,断口位于焊缝靠近直管一侧熔合区,断口附近焊缝组织与环焊缝组织相同,断口周围无异常组织。观察断口发现,断口较平,没有明显的剪切撕裂变形,有凸台,属于脆性断裂,裂纹由管道内壁根焊部位起裂,向管道外壁辐射扩展(图9)。经能谱分析发现,断口处有大量氧化产物(氧化层较厚)及硫化物,可以推测断裂性质属于H2S应力腐蚀开裂。

未失效环焊缝有较大错边,约为2 mm 左右,且在内焊缝靠近直管侧的焊趾处有微裂纹产生,经能谱分析有氧化物和硫化物存在。

由于断口氧化层较厚,难以观察其原始形貌。为了寻找起裂源,对失效样品断裂最大处(裂纹源)的断口剖面试样进行微观组织观察及能谱分析。通过断口剖面SEM观察发现,焊缝根焊部位附近有大量颗粒状物体存在,经能谱分析为氧化物,而在裂纹扩展末端的焊缝根焊附近未发现明显的氧化物存在。

此外根据委托方对现场环境描述,失效管段铺设地点周围有水田,土壤较软,应力情况复杂,有附加载荷存在。

综合分析,由于焊缝焊趾属于环焊缝的薄弱环节,且焊缝根焊靠近直管侧有较多的氧化物存在。这些氧化物属于夹杂,在内(内压)、外(外界附加载荷)载荷的综合作用下,易在其附近产生应力集中,引起周围金属萌生裂纹。不仅如此,管道的输送气体介质还有较高浓度的H2S,而且是湿气,有水的存在。H2S易溶于水,在水中发生电离,电离方程如下:

H2S →H++ HS-

HS-→H++ S2-

Fe 在湿H2S 环境中发生如下反应:

Fe →Fe2 ++ 2e

Fe2 ++ S2 -→FeS

氢离子吸收铁原子放出的电子而转变成氢原子。而反应产生的氢原子,一部分结合成氢气从表面溢出,另一部分扩散入金属内部,在材料组织缺陷部位或裂纹尖端周围聚集,使材料发生脆化,减小了裂纹尖端的扩展阻力,并使材料发生开裂。由于有水、应力集中和H2S气体,且有裂纹形成,上述因素的存在满足了硫化氢应力腐蚀开裂的条件,会引起硫化氢应力腐蚀开裂的发生,进而导致管道在低压环境工作时(未达到设计压力)发生断裂,形成较平的脆性断口。

5 结 论

1)射线检测结果表明相邻未失效环焊缝未发现有超标缺陷;失效环焊缝除开裂部分外,未发现有超标缺陷。理化性能检测结果表明母材及环焊缝符合相关标准要求。

2)裂纹从环焊缝根焊部位起裂,沿着靠近直管一侧的熔合线扩展,焊缝根焊部位附近有氧化物存在。

3)裂纹由环焊缝根焊部位起裂,向外壁辐射扩展,属于脆性断裂,断口处存在硫化物和氧化物,为H2S应力腐蚀开裂所引起的管道失效。

[1] Okonkwo, R A Shakoor, Essam Ahmed, A M A Mohamed, Erosive wear performance of API X42 pipeline steel[J]. Engineering Failure Analysis, 2016, 60: 86-95.

[2] B. Tanguy, T T Luu, G Perrin, et al. Plastic and damage behaviour of a high strength X100 pipeline steel: Experiments and modelling[J]. International Journal of Pressure Vessels and Piping, 2008, 85(5):322-335

[3] Bin He, Chun hui Lu, Peng ju Han, et al. Short-term electrochemical corrosion behavior of pipeline steel in saline sandy environments[J]. Engineering Failure Analysis, 2016, 59:410-418.

[4] Pengyan Wang, Zhenguo Lv, Shuqi Zheng, et al. Tensile and impact properties of X70 pipeline steel exposed to wet H2S environments[J]. International Journal of Hydrogen Energy, 2015, 40(35):11514-11521.

[5] Yuyan Liu, Xirong Bao, Lin Chen,et al. Rare earth microalloied elements’ influence on the organization and capability of X65 pipeline steel [J]. Journal of Rare Earths, 2010, 28: 497-500.

Failure Analysis of Leakage for the Girth Weld of L360QS Pipeline

YANG Kun1, SHA Ting2, ZHANG Jiming1, CHI Qiang1, FENG Yaorong1, YANG Chengjun3

(1.CNPCTubularGoodsResearchInstitute,StateKeyLaboratoryforPerformanceandStructureSafetyofPetroleumTubularGoodsandEquipmentMaterials,Xi′an,Shaanxi710077,China;2.TheNo.771InstituteofNinthAcademyofChinaAerospaceScienceandTechnologyCorporation,Xi′an,Shaanxi710054,China;3.PetroChinaSouthwestoil&GasfieldCompany,Chengdu,Sichuan610051,China)

The leakage reasons for the girth weld of L360QS pipeline was investigated through mechanical properties test, X-ray inspection and microstructure analysis by scanning electron microscope. The results show that the exceeding defects in the girth weld cannot be found by X-ray inspection without the cracking part, but the results of tests for base metal and weld conform to the standard. The crack initiation is in the root weld of the pipe, propagates along fusion line which is close to the straight pipe, and the oxides are found in the root weld. The crack starts from the root weld, propagates to the surface, the oxides and sulfides exist in the brittle fracture, so the reason for the failure is the hydrogen sulfide stress corrosion cracking.

leakage; girth weld; mechanical property; microstructure

国家自然科学基金项目(项目编号:51404294)。陕西省自然科学基础研究计划资助项目(项目批准号2011JQ6017)

杨坤,男,1985年生,博士,工程师,2013年毕业于西北工业大学材料学院材料学专业,现就职于石油管工程技术研究院输送管与安全评价研究所,主要从事天然气管道断裂机理及控制方面研究。E-mail: kunyang073@cnpc.com.cn

TG441.7

A

2096-0077(2016)04-0051-08

2016-04-11编辑:葛明君)