差异旋风分离器并联性能测量及流场分析

2016-09-18陈建义高锐刘秀林李真发

陈建义,高锐,刘秀林,李真发

(1中国石油大学(北京)重质油国家重点实验室,北京 102200;2过程流体过滤与分离技术北京市重点实验室,北京 102200)

差异旋风分离器并联性能测量及流场分析

陈建义1,2,高锐1,刘秀林1,李真发1

(1中国石油大学(北京)重质油国家重点实验室,北京 102200;2过程流体过滤与分离技术北京市重点实验室,北京 102200)

通过改变旋向和芯管直径,设计了3种差异旋风分离器,并按中心对称方式组成了3种并联方案:相同分离器、旋向差异分离器和芯管差异分离器并联。在冷态实验装置上,测量了单分离器和并联分离器的性能,并利用 FLUENT软件分析了并联分离器的流场。结果表明,并联分离器的效率均高于单分离器,且效率-气速曲线未出现“驼峰”;与相同分离器并联相比,旋向交替变化时并联总压降较小,分离效率也更低,但各分离器流量分配均匀,未发现“窜流”现象;当芯管有差异时,并联总压降增大,各分离器进口流量分配不均匀,且进、出口流量平均相差 6.0%,公共灰斗中存在“窜流”,旋流稳定性变差,效率降低。为了保证并联分离器的性能,应采用相同分离器对称并联的方式。

旋风分离器;并联;测量;流场;数值分析

引 言

旋风分离器是常见的气固分离设备。当含尘气体流量较大时,单台大直径的分离器难以保证分离效率,此时常将多台小直径的分离器并联工作,称为并联分离器。催化裂化烟气余热回收系统中的第三级分离器就采用多个旋风分离器并联的形式,简称“三旋”。三旋的结构有一个特点,即各分离器均从同一个进气室(管)进气,向同一个集气室排气,且共用一个排尘室(公共灰斗)。这样的结构容易导致公共灰斗中产生窜流返混[1-2],从而影响并联分离器的整体性能[3-4],甚至使其失效。

并联分离器的结构、排布方式比单分离器更复杂,性能影响因素也更多,例如气体分配[5-8]、旋流稳定性[9-10]等。前人虽对并联分离器的流场和分离效率开展了研究,但无论是针对轴流式分离器并联[11-14],还是切流式分离器并联[6-10],这些研究都假设各分离器是完全相同的。然而,在实际应用中分离器的并联方式不尽相同。例如,有的将结构尺寸相同但旋向不同的分离器交替排列,有的由于制造误差以及颗粒冲刷磨损,并联分离器的尺寸或压降会存在差异。但迄今对旋向或尺寸有差异的分离器并联后,其性能变化规律还缺乏研究,特别是对并联后旋进涡核(PVC)[15-18]变化的研究更加欠缺。

本文通过改变旋向和芯管直径,设计了3种差异旋风分离器,并按中心对称方式组成了3种并联方案:相同分离器并联,旋向差异分离器并联和芯管差异分离器并联。然后,通过冷态对比实验,测量了单分离器和并联分离器的压降和分离效率;同时利用FLUENT软件,分析了并联分离器的压降、流量分配以及排尘室的流场和旋流稳定性。本研究揭示了差异分离器并联的特性和特殊流动现象,丰富了对并联分离器的认识,并可为并联旋风分离器尤其是FCC三旋的设计和应用提供指导。

为示区别,下文将分离器单独工作时称为“单分离器”;并联时的各分离器称为“分离元件”。

1 并联方案设计与实验装置

1.1单分离器和分离元件的设计

实验和模拟采用直径300 mm的PV型旋风分离器,其结构型式和尺寸见图 1。图中尺寸单位是mm;气流旋向为逆时针(也称为左旋),且芯管直径是96 mm,暂命名PV-1。为了对比,本文还设计了右旋的PV型分离器,其尺寸与左旋完全相同,简称PV-2。为了反映芯管差异,又设计了芯管直径90 mm的左旋分离器,简称PV-3。以下就由这3种分离器组成不同的并联方案。

图1 PV型旋风分离器结构示意图Fig.1 Geometry of a model PV cyclone separator

1.2并联方案设计

本文按中心对称排列方式,设计了3种并联分离器,每种均由4个分离元件构成。第1种是完全相同分离器并联,即由4台PV-1分离器组成,记为方案Ⅰ。第2种是旋向差异分离器并联,由PV-1 和PV-2交替排列组成,记为方案Ⅱ。第3种是芯管差异分离器并联,由PV-1和PV-3交替排列组成,记为方案Ⅲ。3种并联方式的排布详见图2。

图2 3种并联方案示意图Fig.2 Parallel arrangements of four cell cyclones

1.3实验装置、内容与方法

实验装置如图3所示。直径200 mm的公共进气管1的水平段与大气连通,沿流向依次设有流量计2(距大气进口1800 mm)和加料器3(豪泰双螺杆加料器HT-LH300,距流量计1000 mm、距进气管水平弯头1600 mm)。含尘气流自公共进气管1的竖直段(直径 300 mm,兼做分配器)分配到各分离元件6。净化后的气流从各分离元件的排气管5汇聚到集气室4,然后通过出口管9(直径300 mm)进入风机11和过滤器12,最后排入大气。被捕集的颗粒经各分离元件的料腿7排入公共灰斗8,逃逸颗粒由等动采样装置10收集样品。

图3 并联旋风分离器冷态性能实验装置Fig.3 Diagram of test facility of parallel cyclones

实验气体为大气,流量由皮托管测定;各分离元件压降及总压降由U形压力计测量;分离效率采用加尘称重法测定,粉料质量由TSCALE电子秤称量,量程0~30.0 kg,精度1.0 g。粉料选用硅微粉,颗粒密度2600 kg·m-3,粒度服从对数正态概率分布,中位粒径14.0 μm,均方差0.32。

为了反映芯管直径不同的两个分离器即 PV-1 和 PV-3性能的差别,本文还先测定了它们的效率和压降,然后再对3种并联方案的压降和效率进行测量和比较。单分离器实验时,最大进口流量1400 m3·h-1,最大进口气速Vin约30 m·s-1;并联实验时,各分离元件的进口流量Qin=650~1200 m3·h-1,进口气速Vin=15~26 m·s-1;含尘浓度5 g·m-3。

1.4数值分析方法

数值分析的目的是进一步从流动角度,厘清不同并联方式影响分离性能的机理。并联分离器计算区域网格划分如图4所示(仅示出方案Ⅰ,方案Ⅱ和Ⅲ与之类似)。为了简化计算,几何模型中的集气室和公共灰斗就用圆柱形区域,省去了实验模型中的圆锥段。4台分离元件均以竖直的公共进气管为进气面,气流经公共进气管后再分配至各分离元件。数值计算的坐标原点设在公共进气管中心线与公共进气管顶板的交点。在几何突变处或边壁区域,网格加密。经网格无关性验证[9-10],单分离器网格数量为23万,并联分离器总网格数约153万。

图4 数值模拟的几何模型示意图Fig.4 Schematic diagrams of numerical models

旋风分离器内是三维强旋流场,本文采用各向异性的雷诺应力(RSM)湍流模型,压力梯度项采用PRESTO!(Pressure Staggering Option)方法处理,各对流项均采用QUICK差分格式。压力速度耦合用SIMPLEC算法。排气出口假设为充分发展的流动,壁面用无滑移条件及标准壁面函数处理。

2 实验结果与讨论

2.1单分离器效率与压降(阻力系数)

压降是旋风分离器的重要性能,且可表示为

式中,Δp是压降;ξ是阻力系数;ρg是气体密度;Vin是进口截面的平均气速。可见,阻力系数能更好地反映不同分离器的阻力特性。图5给出了实测的PV-1、PV-2和PV-3的阻力系数ξ的变化规律。可见,ξ会随进口气速增大而有所升高,但增幅逐渐越小。对PV-1和PV-2,因只有旋向差别,不会影响其压降,故相同条件下阻力系数相等。对PV-3,其芯管直径较小,故阻力系数较大。例如当Vin=22 m·s-1时,PV-3的阻力系数ξ=23.2,而PV-1和PV-2的阻力系数ξ=20.2。在实验范围内,PV-3的阻力系数平均要比PV-1和PV-2高约15%,这与ESD压降模型[19]预测是一致的。

图5 单分离器阻力系数与进口气速的关系Fig.5 Coefficient of pressure drops of two single cyclones

PV-1、PV-2和PV-3的分离效率结果见图6。可见,效率-进口气速曲线形状相似,都呈典型的“驼峰”形,即效率随气速先升高后降低,超过各单分离器的最佳进口气速Vopt后,效率会快速下降。PV-3的最高效率约96.8%,PV-1或PV-2的最高效率约96.2%。在最高效率点左侧,PV-3的效率比PV-1或PV-2平均高出约0.5%,折算成带出率则要低12%。实验还表明:芯管直径越小,效率越高,最佳进口气速Vopt也稍小一些。

图6 单分离器的分离效率与进口气速关系Fig.6 Separation efficiency of two single cyclones

2.2并联分离器的性能

并联分离器的性能是本文的重点。3种并联方案的总阻力系数ξt的测量结果见表1。表中Vin是各分离元件进口截面的平均气速;ξt是用集气室出口管与分离器入口间的压差计算的,故与分离器自身的阻力系数ξ不同,它还包括了分离器出口管至集气室、集气室至总出口管间的阻力系数。显然ξt的差别不仅与分离元件自身有关,也与不同并联方案中集气室段的阻力差异有关。表1说明,方案Ⅲ的ξt最高,方案Ⅱ的最低,方案Ⅰ的居中。

表1 各并联方案的总阻力系数对比Table 1 Comparison between total coefficients of pressuredrop of three parallel cyclones

对照方案Ⅰ和方案Ⅱ,各分离元件只是旋向不同,结构尺寸是完全一样的,故可推知:各分离元件的阻力系数应当相同,表1给出的分离元件的阻力系数也说明了这一点。可见,造成方案Ⅰ和方案Ⅱ的ξt不同的原因就在于集气室段的阻力不同。

对方案Ⅰ和Ⅲ,各分离元件虽旋向相同,但芯管尺寸不同,这属两个阻力不同的流动元件并联。由于并联流动要求各支路的压降相同,所以流过阻力大的元件流量较少。此时,为了流过相同的总流量,各支路的压降必然要增大,所以基于进口气速折算的阻力系数必然增大。方案Ⅲ中分离元件的阻力系数ξ比方案Ⅰ中增大约12%,其原因正在于此。进一步对照发现,这也是导致方案Ⅲ的ξt大于方案Ⅰ的主要原因,且由于两者分离元件旋向一致,集气室段的阻力基本相同。

3种并联方案的总效率Et如图7所示。为便于比较,图7还给出了单分离器(PV-1或PV-2)的效率曲线。令人感兴趣的是,并联的效率都比单分离器的高,并且不同于单分离器,在实验范围内它们的效率曲线是单调升高的,并没有出现驼峰。比较而言,方案Ⅰ的效率最高,方案Ⅱ的效率最低。

对于方案Ⅰ与单分离器效率的差异,文献[9]认为原因有三,一是并联后分离元件内部旋流增强,二是旋流的稳定性得到很大提高,另外公共灰斗内不存在“窜流”现象。以下借鉴这一思路,重点分析各并联方案之间效率的差异。

图7 各并联方案分离效率的对比Fig.7 Comparison between separation efficiencies of three parallel cyclones

对方案Ⅰ和Ⅱ,首先对照各分离元件的切向速度分布,见图 8。可见,虽然方案Ⅰ和Ⅱ中各分离元件的旋向不同,但量纲1切向速度分布几乎重合,且比单分离器的略高。这说明旋向对速度分布基本无影响,且可推测:在相同气速下,各分离元件的效率相同,且方案Ⅰ和Ⅱ的总效率也应相同,但方案Ⅱ实测的总效率比方案Ⅰ的低。以进口气速 22 m·s-1为例,方案Ⅰ的总效率Et=97.4%,方案Ⅱ的Et= 97.0%,按带出率计,方案Ⅱ比方案Ⅰ高出15%。再结合切向速度对比结果,可推测效率降低的原因可能在于集气室和公共灰斗内流场的变化。

图8 不同分离元件的切向速度Fig.8 Tangential velocity of different cell cyclones

对方案Ⅰ和Ⅲ,由于方案Ⅲ中并联了两个单独工作时效率更高的分离元件PV-3,似乎其总效率也应更高,但实际并非如此。参照图6,PV-1和PV-3的最佳气速均在 18 m·s-1左右,所以当 Vin≤18 m·s-1时,随Vin增大,PV-1和PV-3依次进入各自的最高效率点,并且在此区段旋流摆动和窜流影响不明显,加上PV-3的效率高于PV-1,结果使方案Ⅲ的总效率高于方案Ⅰ。

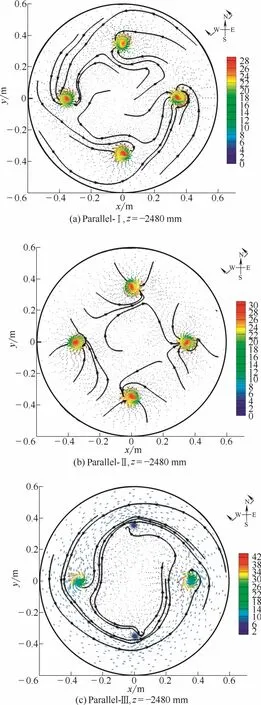

图9 各并联方案公共灰斗流场俯视图Fig.9 Flow field in common dust bin of parallel cyclones/m·s-1

当Vin≥18 m·s-1后,虽然PV-1和PV-3依次越过各自的最高效率点,单分离器的效率随 Vin增大均开始下降,但因PV-3的效率始终高于PV-1,故若仍按上述推理,则方案Ⅲ的总效率应高于方案Ⅰ,但结果是方案Ⅲ的总效率反而低于方案Ⅰ。

对上述现象,传统理论无法给出合理解释。本文认为:虽然各方案所用的集气室和公共灰斗完全相同,但各分离元件之间可能存在相互影响,特别是差异分离器并联时,独特的并联方式会影响到整个系统的流场,并通过流场的变化起作用,而这需要通过流场模拟分析来加以验证。以下重点分析公共灰斗内的流场、窜流现象和旋流稳定性。

3 流场分析与讨论

3.1公共灰斗流场比较

图9是并联分离器公共灰斗流场的俯视图,截取位置z = -2480 mm。总体上看,除正对排尘口下方的区域外,公共灰斗其他区域流速不快,且分布的对称性较好。与方案Ⅰ和Ⅲ相比,方案Ⅱ中因分离元件的旋向是交替排列的,各分离元件旋流感生的速度存在相互抵消的作用,所以就不像方案Ⅰ和Ⅲ那样可在近壁区形成规则的环形流动。这可能是导致其分离效率不如方案Ⅰ的一个原因。

图10给出了3种并联方案公共灰斗流场的侧视图。对方案Ⅰ和Ⅱ,气流沿轴向和径向的流动都较弱,特别是径向方向,未发现有稳定的从一个分离元件流向另一个分离元件的定向流动。但在方案Ⅲ中,结合图9可清晰地看出有更多的气流沿周向从PV-3流向PV-1,即所谓的窜流。这应该是导致方案Ⅲ效率总体不如方案Ⅰ的重要原因。

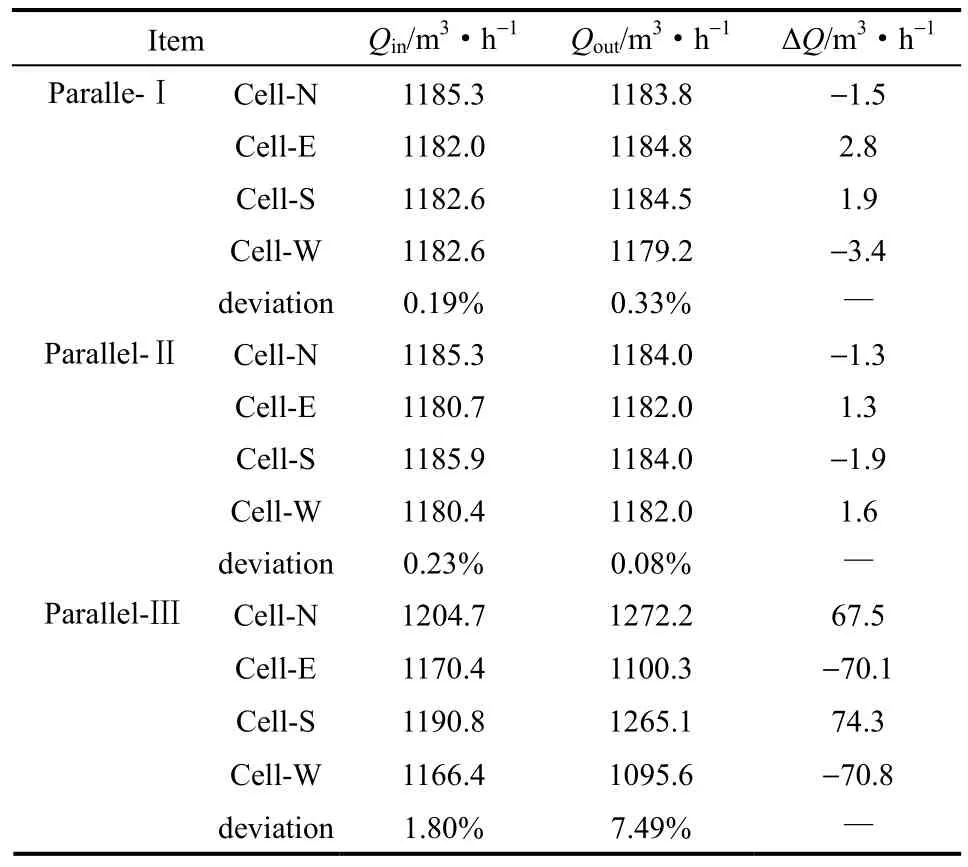

表2 各并联方案分离元件进口、出口流量Table 2 Inlet flow rate and outlet flow rate of each cell cyclone in three parallel cyclones

3.2公共灰斗窜流现象比较分析

事实上,如果发生窜流,则各分离元件进口流量Qin和出口流量Qout必然不同,所以,还可通过监测各分离元件的净流量ΔQ(进、出口流量差异)来判断公共灰斗内是否有窜流。表2给出了各方案分离元件进口、出口流量的比较。

可见,对方案Ⅰ,各分离元件的进口流量几乎相同,出口流量也是如此,相互间最大偏差不超过0.33%。这说明各分离元件流量分配均匀,分离元件之间不存在窜流。方案Ⅱ与方案Ⅰ类似,说明旋向差异不会改变气流分配的均匀性,也不会造成窜流。由此推知:若并联排布方式控制适宜,并联后就不会发生窜流,这有利于颗粒分离。

图10 各并联方案公共灰斗流场侧视图Fig.10 Flow field in common dust bin of parallel cyclones/m·s-1

但方案Ⅲ就大不相同,无论是进口流量还是出口流量,分离元件之间差异明显大于方案Ⅰ和Ⅱ,并且对同一分离元件,进口流量和出口流量不再相等。对压降较小的分离元件PV-1,其出口流量比进口流量增加了约5.5%~6.0%;反之,对压降较大的分离元件 PV-3,出口流量则比进口流量减少了约6.0%。这说明必然有部分气体经底部排尘口自分离元件PV-3流向PV-1。另外,若将PV-3替换成压降比 PV-1低的分离元件,则可推知窜流仍然存在,只不过 PV-1不再接纳窜流,而是有气流从其排尘口流出,进入压降比它更低的分离元件。

3.3排尘段旋流稳定性比较分析

除窜流外,PVC也是降低效率的重要因素。对单分离器,由于结构的不对称性以及涡核旋进,导致涡核周期性的摆动,进而导致内旋流与边壁接触,这样边壁上已分离的颗粒被重新卷入快速上行的内旋流,从而降低分离效率。PVC主要发生在旋风分离器下部颗粒浓度较高的排尘段[15-18],故以下重点关注各分离元件排尘段旋流的稳定性。

旋流的稳定性可用分离器内的静压分布直观表示。图11给出了单分离器和各并联方案中分离元件排尘段的静压分布。可见,静压分布整体都呈现中心低、边壁高的特点。不同并联方案时,其进气面的静压差别较大,故图中静压数值存在差别是正常的,更有意义的是静压的分布规律。

图11 各并联方案分离元件排尘区静压分布对比Fig.11 Distribution of static pressure near exit of dust bin and in dipleg of three parallel cyclones/Pa

由图可见,对方案Ⅰ,各分离元件中心区静压分布比单分离器更加规整,这说明旋流中心更加稳定。其主要原因是由相同分离器按中心对称排列方式组成的并联系统,具有一种自稳定性,使得旋流稳定性显著增强[9-10]。方案Ⅱ的情形与方案Ⅰ类似,其排尘段的旋流也比单分离器稳定。旋流的稳定性对于高气速时的旋风分离是极为有利的,因为它可有效地抑制涡核摆动,极大地减少边壁颗粒被摆动的涡核卷吸回内旋流并进而逃逸的可能,这也是 3种并联方案在高气速时效率没有降低的主因。但对方案Ⅲ,由于存在自PV-3向PV-1的窜流,这股窜流又会破坏 PV-1排尘段旋流的稳定性,并且缩短了旋流涡核向下延伸的长度,所以对气固分离带来不利影响。需要再次强调的是,数值模拟时各方案所用的集气室和公共灰斗结构尺寸都是完全一致的,故可排除它们产生影响的可能性。

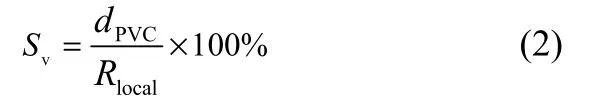

为了定量反映旋流稳定性,引入旋流稳定性指数Sv这一概念[9-10],它指的是静压最低点偏离分离器几何中心的相对距离,Sv越小旋流稳定性越好。

图12 各并联方案分离元件Sv沿轴向的变化Fig. 12 Change of Svalong w ith axial position for cell cyclones in Parallel-Ⅱ and Parallel-Ⅲ

式中,dPVC为某横截面PVC中心与该截面几何中心的径向距离,Rlocal为当地的横截面半径。

图12为模拟监测的单分离器与分离元件的排尘段(z=-1600~-1860 mm)Sv的变化情况。可见,对方案Ⅱ,由于分离元件排列的对称性,总体上并联后Sv减小,与单分离器相比Sv减小了50%以上。方案Ⅰ的情况[10]与方案Ⅱ类似,不再单独列出。

不过方案Ⅲ中分离元件Sv的变化有所不同。如前所述,由于分离元件 PV-3的阻力系数大,不仅其入口流量更小,而且其中约有 6%的气量会从它自身的排尘口流出,再经公共灰斗后从相邻的分离元件PV-1的排尘口流入PV-1内部。这样PV-3相当于一个下部抽气的分离器,而 PV-1则类似一个底部存在漏气的分离器。下部抽气有利于提高旋流稳定性和分离[20],故PV-3的Sv值仍小于单分离器;反之,底部漏气会破坏流动结构,导致旋流稳定性变差,所以PV-1的Sv值远大于单分离器,且越靠近排尘口Sv值越大,旋流稳定性越差。这是导致方案Ⅲ效率不如方案Ⅰ的另一重要原因。

4 结 论

通过冷态性能实验,获得了差异分离器并联性能的变化规律,并利用FLUENT软件模拟了3种并联分离器的气相流场,重点分析了流量分配、公共灰斗内的窜流和旋流稳定性,所得结论如下。

(1)实验范围内,所有并联方案的总效率都高于单分离器;并联总效率随进口气速增大而单调升高,没有出现单分离器中的“驼峰”曲线。这对并联操作是非常有利的,也说明并联时可适当增大各分离元件的处理量,进口气速也可更高一些。

(2)与完全相同分离器并联相比,旋向差异分离器并联时,其总压降有所降低,且并联总效率也会下降。主要原因在于旋向交替排列时,各分离元件旋转气流在公共灰斗和集气室中感生的速度相互抵消,这虽有利于减小流动损失,但也在一定程度上影响了公共灰斗内气固有效分离。另外,旋向交替对称排列不会影响分离元件间气量的均匀分配,也不会削弱旋流的稳定性。

(3)芯管差异分离器并联的实质是压降不同的分离元件并联。并联后各分离元件进口流量分配并不均匀,而且进口流量和出口流量不再相等,公共灰斗中气流定向运动趋势较明显,分离元件之间存在窜流。窜流不仅会导致灰斗内已经分离的颗粒返混进入漏入气体的分离元件,更不利的是会使该分离元件排尘段的旋流稳定性变差,最终使得并联总效率下降。另外,如果并入的分离元件压降较高,则并联的总压降以及其余分离元件的压降都将升高。反之,若并入的分离元件压降较低,则总压降和其余分离元件的压降都会降低。

(4)工程应用中,建议优先采用完全相同的分离器进行并联;从便于排布考虑,也可以采用结构尺寸相同、旋向不同的分离器并联,但不应使用旋向和压降均不同的分离元件组成并联分离器。另外,在分离元件的制造和安装环节,应控制偏差,尽量确保结构和尺寸的一致,特别是应尽量减小各分离元件压降的偏差。

符号说明

E,Et——分别为单分离器的效率、并联分离器的总效率,%

dPVC——PVC中心与分离器几何中心的径向距离,m

Δp——旋风分离器的压降,Pa

Qin, Qout——分别为进口、出口气体流量,m3·h-1

ΔQ——旋风分离器进、出口流量之差,m3·h-1

Rlocal——PVC中心所在横截面的半径,m

Sv——旋流稳定性指数

Vin——旋风分离器进口气速,m·s-1

Vopt——旋风分离器最佳进口气速,m·s-1

x, y, z——坐标,m

ξ, ξt——分别为单分离器、并联分离器的阻力系数

ρg——气体密度,kg·m-3

下角标

in——分离器进口

out——分离器出口

References

[1] HOFFMANN A, STEIN L. Gas Cyclones and Sw irl Tubes—Principles, Design and Operation[M]. Heidelberg, Germany: Springer Verlag, 2002: 205-206.

[2] PENG W M, HOFFMANN A, DRIES H W A, et al. Reverse-flow centrifugal separators in parallel: performance and flow pattern[J]. AIChE J., 2007, 53(3): 589-597.

[3] REZNIK V, MATSNEV V. Comparing characteristics of elements in batteries of cyclones[J]. Thermal Eng., 1971, 18(12): 34-49.

[4] CRANE R, BEHROUZI P. Evaluation and improvement of multicell cyclone dust separation performance[J]. M ines & Carrieres Les Techniques, 1991, 73: 154-161.

[5] MASNADI M, GRACE J, ELYASI S, et al. Distribution of multi-phase gas-solid flow across identical parallel cyclones: modeling and experimental study[J]. Sep. Purifi. Technol., 2010,72(1): 48-55.

[6] ZHOU X L, CHENG L M, WANG Q H, et al. Nonuniform distribution of gas solid flow through six parallel cyclones in a CFB system: an experimental study [J]. Particuology, 2012, 10(2):170-175.

[7] 廖磊, 那永洁, 吕清刚, 等. 六个旋风分离器并联布置循环流化床的实验研究[J]. 中国电机工程学报, 2011, 31(11): 11-16.

LIAO L, NA Y J, LÜ Q G, et al. Experimental study on a circulating fluidized bed w ith six cyclone separators[J]. Proceedings of the CSEE,2011, 31(11): 11-16.

[8] JIAN Y, QIU G Z, WANG H G. Modeling and experimental investigation of the full-loop gas-solid flow in a circulating fluidized bed w ith six cyclone separators[J]. Chem. Eng. Sci., 2014, 109: 85-97.

[9] LIU F, CHEN J Y, ZHANG A Q, et al. Performance and flow behavior of four identical parallel cyclones[J]. Sep. Purifi. Technol.,2014, 134: 147-157.

[10] 刘丰, 陈建义, 张爱琴, 等. 并联旋风分离器的旋流稳定性分析[J].过程工程学报, 2015, 15(6): 923-928.

LIU F, CHEN J Y, ZHANG A Q, et al. Analysis on stability of vortex flow in parallel cyclones[J]. The Chinese J. Proc. Eng., 2015, 15(6): 923-928.

[11] 吴小林, 熊至宜, 姬忠礼. 天然气净化用多管旋风分离器的分离性能[J]. 过程工程学报, 2010, 10(1): 41-45.

WU X L, XIONG Z Y, JI Z L. Separation performance of multi-cyclone separator for purification of natural gas[J]. The Chinese J. Proc. Eng., 2010, 10(1): 41-45.

[12] 韩传军, 杨雪, 李琦. 输气站场多管旋风分离器流场分析[J]. 过程工程学报, 2015, 15(3): 368-374.

HAN C J, YANG X, LI Q. Analysis on flow field in a multi-tube cyclone separator at gas transm ission station [J]. The Chinese J. Proc. Eng., 2015, 15(3): 368-374.

[13] 王江云, 毛羽, 王娟. 立式天然气多管旋风分离器内流体的流动特性[J]. 化工机械, 2015, 42(2): 225-229.

WANG J Y, MAO Y, WANG J. Flow characteristic of vertical multi-tube cyclone separator for natural gas[J]. Chem. Eng. & Machinery, 2015, 42(2): 225-229.

[14] 金有海, 王建军, 毛羽, 等.新型高效 PSC-250型导叶式旋风管组合多管的试验研究[J]. 化工机械, 2002, 29(5): 253-257.

JIN Y H, WANG J J, MAO Y, et al. A test research on the multiple-tube arrangement of new and high efficient PSC-250 contraprop type cyclone tubes [J]. Chem. Eng. & Machinery, 2002,29(5): 253-257.

[15] YAZABADI P, GRIFFITHS A, SYRED N. Characterization of the PVC phenomena in the exhaust of cyclone dust separator [J]. Exp. Fluids, 1994, 17(1/2): 84-95.

[16] 吴小林,严超宇,时铭显. 双入口直切式旋风分离器流场内旋进涡核现象的研究[J]. 化工机械, 2002, 29(1): 1-5.

WU X L, YAN C Y, SHI M X. Research on the precession vortex core in the flow field of cyclone separators with double tangential inlets [J]. Chem. Eng. & Machinery, 2002, 29(1): 1-5.

[17] 吴小林, 熊至宜, 姬忠礼, 等. 旋风分离器旋进涡核的数值模拟[J]. 化工学报, 2007, 58(4): 383-390.

WU X L, XIONG Z Y, JI Z L, et al. Numerical simulation of precessing vortex core in cyclone separator[J]. Journal of Chemical Industry and Engineering(China), 2007, 58(4): 383-390.

[18] 梁家豪, 李阳, 孔祥功, 等. 导流板对旋风分离器内气固两相分离性能的影响 [J]. 过程工程学报, 2014, 14(1): 36-41.

LIANG J H, LI Y, KONG X G, et al. Effect of deflector on the gas solid separating performance in the cyclone separator[J]. The Chinese J. Proc. Eng., 2014, 14(1): 36- 41.

[19] CHEN J Y, SHI M X. A universal model to calculate cyclone pressure drop[J]. Powder Technol., 2007, 171: 184-191.

[20] BEHROUZI P, CRANE R. Multi-cell cyclone separator performance with secondary gas extraction[J]. Gas-Solid Flows, 1991, 121: 273-278.

M easurement of separation performance and numerical analysis on flow field of different cyclone separators in parallel

CHEN Jianyi1,2, GAO Rui1, LIU Xiulin1, LI Zhenfa1

(1State Key Laboratory of Heavy Oil Processing, China University of Petroleum, Beijing 102200, China;2Beijing Key Laboratory of Process Fluid Filtration and Separation, Beijing 102200, China)

Three different cyclone separators w ith diameter of 300 mm, PV-1, PV-2 and PV-3, were designed by changing either the direction of rotation or the diameter of vortex finder. PV-1 differed from PV-2 in the direction of rotation, while PV-3 differed from PV-1 in the diameter of vortex finder. These cyclone separators were assembled center-symmetrically in three paralleled arrangements as assembly of same cyclones (Parallel-Ⅰ),assembly of various rotation (Parallel-Ⅱ) and assembly of various vortex finder (Parallel-Ⅲ). Parallel-Ⅰ was consisted of four PV-1 cell cyclones; Parallel-Ⅱ was consisted of two PV-1 cyclones and two PV-2 cyclones;Parallel-Ⅲ was consisted of two PV-1 cyclones and two PV-3 cyclones. Separation performances of single cyclone and cyclone assemblies were studied in a cold state experimental setup under a condition of solid loading at 5 g·m-3and inlet velocities ranging from 14—26 m·s-1. The flow fields in these paralleled cyclones were simulated w ith FLUENT software. The results show that paralleled cyclones had higher efficiency than single one w ith no hump in the curve of efficiency versus inlet velocity. Compared to Parallel-Ⅰ, Parallel-Ⅱ was lower in both total pressure drop and efficiency due to weaker sw irl flow. Gas throughput was evenly distributed among each cell cyclone and no cross flow was observed in the common dust bin of either Parallel-I or Parallel-Ⅱ. However, Parallel-Ⅲ had higher total pressure drop than Parallel-Ⅰ. Because Parallel-Ⅲ was composed of cellcyclones w ith different vortex finder, gas throughput in Parallel-Ⅲ was no longer evenly distributed and an average deviation of about 6.0% was observed between the inlet and outlet of each cell cyclone. A cross flow in the common dust bin was also happened from PV-3 to PV-1, which forced some collected particles back to the inner flow, weakened the stability of vortex flow and decreased separation efficiency. Therefore, the same type of cyclone separators should be assembled center-symmetrically in parallel in order to ensure high separation efficiency of paralleled cyclones.

cyclone separator; in parallel; measurement; flow field; numerical analysis

date: 2016-03-31.

Prof. CHEN Jianyi, jychen@cup.edu.cn; jychen. cup@163.com

supported by the National Natural Science Foundation of China (21176249) and the National Basic Research Program of China (2012CB215000).

TQ 028.2

A

0438—1157(2016)08—3287—10

10.11949/j.issn.0438-1157.20160399

2016-03-31收到初稿,2016-07-19收到修改稿。

联系人及第一作者:陈建义(1965—),男,教授。

国家自然科学基金项目(21176249);国家重点基础研究发展计划项目(2012CB215000)。