CFB提升管等效反应器网络模型

2016-09-18杜玉朋赵辉张海桐杨朝合

杜玉朋,赵辉,张海桐,杨朝合

(1中国石油大学(华东)重质油国家重点实验室,山东 青岛 266580;2石油和化学工业规划院,北京 100013)

CFB提升管等效反应器网络模型

杜玉朋1,赵辉1,张海桐2,杨朝合1

(1中国石油大学(华东)重质油国家重点实验室,山东 青岛 266580;2石油和化学工业规划院,北京 100013)

对气固循环流化床(CFB)提升管内的非均相流动行为进行了计算流体力学(CFD)模拟。基于CFD时均流场数据与信息,搭建了用于描述提升管内非理想流动过程的等效反应器网络(ERN)模型。在ERN模型建立过程中提出了反应器网络的6个拓扑结构参数和一个等效判据,并系统地分析了等效反应器网络结构六参数的性质与确定方法,从而形成了一套CFB提升管流动模型建模方法。

循环流化床;计算流体力学;模型;反应器网络;等效;模型参数

引 言

过去几十年间,气固循环流化床反应器在石油催化裂化、煤燃烧与气化以及化工冶金等过程中得到了极为广泛的应用[1-2]。CFB提升管内的气固两相流动属于快速流态化的范畴,快速流态化床层既非均匀散式流态化,亦非鼓泡流态化,而是一种散式化了的聚式流态化[3]。因此,掌握其内的两相流动行为是提升管反应器设计与装置放大的关键。

在CFB提升管模型化方面,人们曾提出大量的经验或机理性数学模型,包括一维流动模型(聚集-分散模型、夹带模型、轴向扩散模型)、一维两通道模型以及稀密两相局部模型[4]。然而,这些经验模型由于过度简化CFB提升管内的多相流动过程,同时未对气固流场时空分布各向异性的内在机理进行根本探讨而存在较大经验性,预测提升管内的流场分布能力一般较弱。基于Navier-Stokes方程的CFD模型虽可以细致地描述提升管内的气固两相流动行为[5-7],提供给人们既准确又详细的流场信息,但有些数据在工程上并不是必需的。此外,由于CFD模型方程通常非线性程度高、计算资源消耗大、求解时间漫长等而存在着无法直接用于生产实践的难题。

可见,一方面,经验模型方程形式简单,求解快速,但模型假设与CFB提升管内的非理想流动状态存在较大差距,模型准确度亟待提升;另一方面,CFD流动模型虽然在模型精确度方面有了极大程度的提高,但其自身劣势亦非常明显,例如传统的基于平均化处理方式的双流体模型(TFM)并不能准确描述流化床中的多尺度流动和传递行为,且对计算域网格精度要求苛刻,计算耗时耗力。而当CFD流动模型与反应动力学模型相耦合进行反应器内的反应多相流模拟时,对于像石油催化裂化提升管这样涉及成千上万种反应物质的反应器来说,模型计算量和计算时间的需求可谓极其严苛。因此,亟需开发既准确又快速的反应器流动模型[8]。

近期,本课题组[9]曾为反应条件下的催化裂化提升管反应器建立了等效理想反应器网络(ERN)模型,同时实现了FCC提升管反应器的准确模拟与快速计算。本文研究旨在详细阐述 ERN模型在构建过程中需要特别关注的几个关键性问题,如反应器网络拓扑结构的描述与等效判定、模型参数的性质与确定方法以及各参数之间的关系,从而进一步完善 ERN模型建模方法,并希冀其能在提升管反应器的设计与放大、循环流态化装置生产调优与控制中得到应用。

1 CFD模型

1.1建模对象

图1所示为一个气固循环流化床冷态模拟实验装置中的提升管[10]。该循环流化床装置不仅能够用于测定提升管内压降和颗粒循环量,而且还可以通过引入示踪颗粒的方法,研究固体颗粒停留时间分布和气固混合等情况。整个提升管高 9.0 m,截面为边长0.11 m的四边形。其中,0.1 m和8.5 m高度处分别是固体颗粒的入口高度和固相示踪颗粒检测点位置。冷态模拟实验过程中所采用的气体介质为空气(密度1.2 kg·m-3、黏度1.8×10-5Pa·s),固相颗粒为FCC催化剂(密度1400 kg·m-3、平均粒径70 μm)。

图1 CFB提升管[10-11]Fig.1 Schematic diagram of CFB riser[10-11]

1.2控制方程、边界条件与模型求解

考虑到Lagrangian方法的计算量问题,本研究采用Eulerian-Eulerian双流体模型对CFB提升管进行数值模拟。在双流体模型中,气相和固相被认为可相互渗透,并拥有各自的相分率和速度分布,需要对其同时进行连续性方程和动量方程的求解,其中固相动量方程可通过颗粒动力学理论确定颗粒压力与黏度和颗粒温度来封闭。然而,传统的双流体模型并未考虑气固流态化过程中存在的介尺度结构(如颗粒聚团)与守恒规律的耦合影响,而仅在封闭由于拟流体化带来的固相应力和气固相间作用力时,采用了平均化的处理办法。近年来部分学者提出若采用考虑介尺度流动结构的 EMMS(energy minimization multi-scale)曳力模型将会得到与实验数据更为一致的流场分布[11-13]。因此,本研究采用双流体模型与EMMS曳力模型相耦合的方法对图1所示的CFB提升管进行了CFD模拟,主要的模型方程见表1。

采用Ansys Fluent软件对以上模型方程进行求解,主要参数设置见表 2。在提升管底部入口处气相速度和固相速度被指定,固相分率设为0.5;提升管出口被设置为常压出口边界;在提升管壁上,气相无滑移,固相为部分滑移。待所有边界条件设置好之后,用Phase Coupled SIMPLE算法对压力-速度耦合方程进行求解。由于整个模型方程组的求解基于有限体积法,故需对整个提升管计算域进行网格划分和模型方程的离散,并对网格无关性进行分析。模型中动量方程和相分率的离散分别采用二阶迎风格式和QUICK格式。经过网格独立性分析研究,并考虑到模型计算精度与计算效率等问题,本研究最终采用 16×16×266的结构化网格划分方案。此外,在进行CFD模拟时,为保证提升管内气固流动达到稳态,共模拟了30 s的物理时长,并取后15 s数据进行了时均处理。

表1 CFD模型方程Table 1 CFD m odel equations

表2 CFD模型参数设置Table 2 Param eters setting for CFD models

1.3CFD模拟结果与讨论

图2(a)、(b)分别给出了由CFD模型预测的气固循环流化床提升管内竖直方向上的时均压力梯度分布和在提升管高度8.50 m处水平方向上的时均固体通量分布情况。由图2(a)可以看出,在Ug=7 m·s-1和Gs=133 kg·(m2·s)-1的操作条件下,催化剂颗粒相在提升管内呈现出上稀下浓的“C”形分布,模型预测的各竖直方向上的截面平均固相分率与实验值[10]非常接近。由图2(b)可以看出,在提升管不同水平位置处的固体催化剂通量呈现中间大两边小的分布型式,与实验数据[10]一致。

图3(a)给出了CFB提升管内固相分率的瞬时云图。由该图可以看出提升管内的气固非均匀流动过程,固体催化剂以聚团的形式随着气相向上流动,并伴随着颗粒聚团的形成与分散等介观流动现象,与实验中常常观察到的颗粒聚团流动行为一致[3]。图3(b) 给出了带有环核边界的时均轴向速度云图。值得一提的是,该图是在对CFD模拟结果进行后处理时,对固体颗粒速度向上的所有区域进行了红色标记,而速度向下的区域被标记为蓝色而得到。因此,由该图可以非常明显地看出固体颗粒在提升管内两个截然不同的方向上运动之间的边界,即环核流动边界。这与诸多研究者实验所观测到的气固循环流化床提升管内的固相颗粒环核流动结构的结论相一致[14-15]。

图2 CFD模拟结果与实验数据对比Fig.2 Comparisons between CFD simulations and experimental data

图3 瞬时固相分率云图和时均轴向速度云图Fig.3 Contours of transient solids volume fraction at t=30 s and time-averaged axial velocity field

综上可知,集成EMMS曳力模型的CFD模型能够准确地描述 CFB提升管内的气固两相非均匀流动过程。

2 等效反应器网络模型

2.1反应器网络结构与“等效”

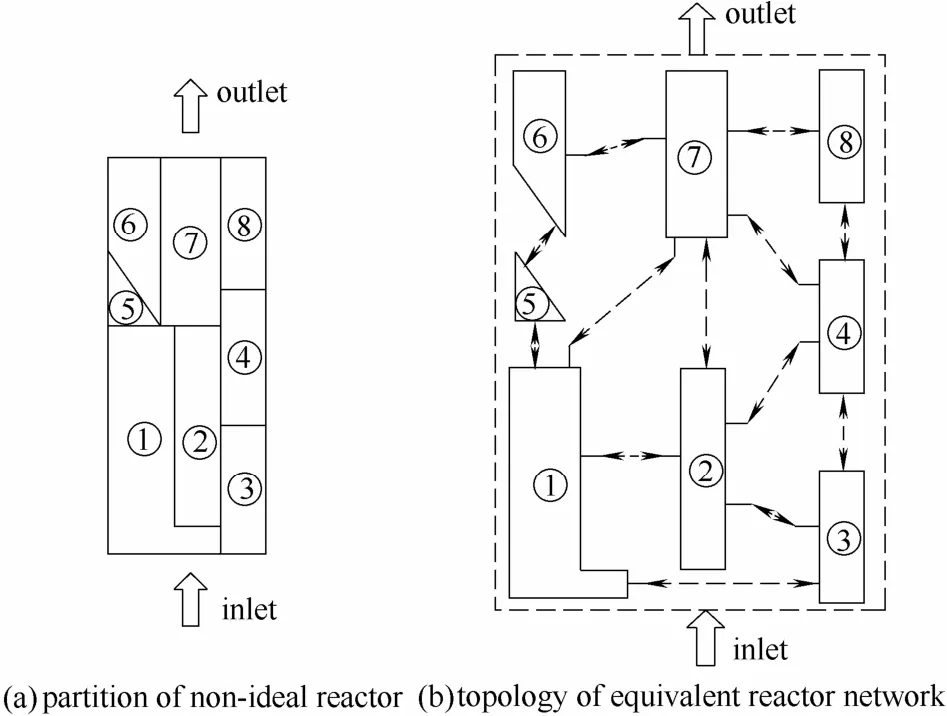

等效反应器网络(ERN)模型是将原非理想反应器进行分区,然后针对每个分区选用适宜的理想反应器来代替,并将所有理想反应器单元组合起来,用以等效地描述原反应器内的非理想流动过程[9],如图4所示。等效反应器网络的概念由来已久,早在20世纪50年代就有学者提出了这个概念,但其蓬勃发展开始于20世纪90年代。近年来由于其具有计算简便、接口灵活与适用性广等优点,而成功应用于化工和能源领域,如搅拌釜、燃烧炉、生物降解池、气化炉等多种反应器[16-19]。

图4 等效反应器网络模型Fig.4 Schematic diagram of equivalent reactor network (ERN)model

等效反应器网络模型的建立关键在于确定与原非理想反应器等效的理想反应器网络拓扑结构,因此首先必须回答好两个问题:① 如何描述理想反应器网络的拓扑结构;② 如何判断所建立的理想反应器网络与原非理想反应器“等效”。

对于问题①,本文提出了六参数描述反应器网络结构(structure of reactor network, SRN)的方法,以数学函数的形式可表示为

式中,n为原非理想反应器被分割成区块的总数目;s为分区形状;V为分区尺寸或大小;α为分区内各相分率;F为相联结的分区之间传递的流量;t为分区被何种类型的理想反应器所代替。

对于问题②,由于停留时间分布(RTD)可用于描述反应器中物料返混程度与非理想流动情况,因此本研究采用停留时间分布近似这一原则来判定所建立的理想反应器网络拓扑结构是否可以等效地描述原反应器内的非理想流动行为,相当于数学概念中的目标优化问题,即

综上,等效反应器网络模型的建模本质上是围绕流体穿过所建理想反应器网络的停留时间分布近似于实验停留时间分布这一目标(即“等效”)来确定描述反应器网络拓扑结构六参数的过程。

2.2模型六参数性质分析

首先对ERN模型各参数的性质分析如下:

(1)n是一正整数,可取某一确定的值;

(2)s是一个元素个数为n的一维向量,且向量内各元素的值通常无法量化,可取各种各样的形状,但为了模型求解与分析的方便,常取规则形状(如三角形、四边形、长方体、立方体等);

(3)V是一维向量,元素个数为n,各元素值均是实数,取值范围0~Vmax,Vmax是原非理想反应器的体积;

(4)α 是元素个数为n的一维向量,各元素均为实数,取值范围0~1.0;

(5)F是一个(n+2)×(n+2)的二维矩阵(其中的2指入口和出口),矩阵内各元素为矢量,具有方向性;

(6)t是元素个数为n的一维向量,各元素值可被认为是字符型变量,一般取值为全混流(CSTR)、平推流(PFR)或死区(dead region)等理想流型。

在构建理想反应器网络模型时,因受到反应器网络“等效”这一优化目标的限制,拓扑结构六参数的取值必定紧密相关。在对复杂的非理想反应器进行分区时,分区个数(n)与各分区形状(s)之间存在着相关关系,分区个数发生改变,势必会导致某些分区的形状发生变化,但这种相关关系只能进行定性地分析,无法量化。然而,分区形状(s)与分区体积(V)、分区内的各相分率(α)以及分区间的流量(F)之间的关系是可以唯一确定的,因为一旦区块形状被确定,则区块所占有的体积和其内的相分率亦随之被确定,相邻区块之间的联结边界上通过的各相流量也就相应地被确定下来。此外,分区形状(s)与所代替该区块的单元反应器型式(t)之间也常常存在某种相关联关系,因为区块内的流场分布可在一定程度上决定着需采用何种理想反应器来代替,但这种关系在某些情况下,如为了使所建立的理想反应器网络达到“等效”这一目标,是可以对其进行优选或调整的。综上分析可知,反应器网络拓扑结构六参数的确定关键在于确定其中3个参数,即分区个数(n)、分区形状(s)与代替分区的反应器型式(t)。而其他3个参数可以通过实验或由数值模拟获得的流场数据来确定。

由本文1.3节的讨论可知,CFD流场能够提供详细的反应器内流场分布数据与信息,因而可以根据 CFD流场数据来确定分区体积(V)、区块内部相分率(α)和分区间流量(F)这3个参数[16]。

式中,Vcell是属于区块i的每个CFD单元格的体积,Acell是位于区块i和区块j边界上的每个CFD单元格的面积。

因此,式(1)可进一步简化为

2.3确定模型参数n、s和t

图5 CFD时均流场与提升管分区方案Fig.5 Time-averaged CFD flow field and partition schemes for riser

提升管分区首先拟按照图5(a)所示的划分方案进行。根据Bi等[20]和 Rhodes等[21]对快速流化床内典型气固流动行为的描述,沿CFB提升管竖直方向可将其内的整个床层分成3段(h1=0.10~5.20 m,h2=5.20~6.10 m,h3=6.10~8.50 m)。如图5(a)所示,其中提升管高度5.20 m以下的区段(h1)为环核流动区域,6.10 m以上的区域(h3)为气固两相充分发展区域,中间段(h2)为环核流动结构向气固充分发展逐步过渡的区域。

对于h1段,沿提升管竖直方向可被分成4等份,其中位于最底部的为提升管入口段。因提升管底部入口处气固混合较剧烈,故宜用全混流反应器(CSTR)来代替或模拟;而其余 3等份沿提升管径向又可进一步分作环区与核区。h1段总共被划分成了 10个形状不同的区块,如图 5(b)中分区标号1~10所示。由于多个CSTR串联可到达与PFR等效的缘故,本文对全部分区均采用CSTR进行替代和模拟。

由于 h2段内气固两相混合与相互作用比较剧烈,因此选择采用CSTR来代替和模拟,如图5(b)中分区标号11所示。

对于h3段,尽管气固两相均沿CFB提升管轴向向上平稳流动,但仍不是绝对意义上的理想平推流流型。因此,为了能够准确描述该区域内的流动行为,本文对其进行了竖直方向与水平方向分别 3等分,从而划分成 9个区块(如分区标号 12~20所示)。同样,每个区块均采用CSTR代替与模拟。

至此,便初步确定了理想反应器网络的3个最重要的结构参数,即分区数目(n=20)、每个区块的形状(s)以及替代每个分区的理想反应器类型(ti=CSTR)。而每个分区的体积(Vi)、区块内的相分率(αi)和各区块间的流量(Fij)可以分别由式(3)、式(4)和式(5)求得。

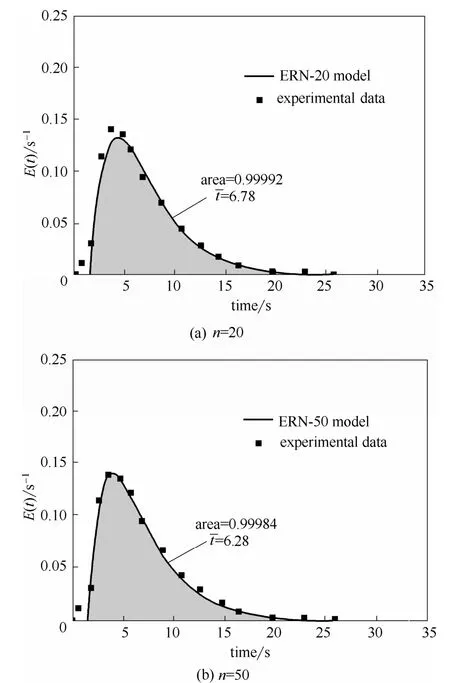

2.4反应器网络等效判定

经初步确定的6个模型参数所描述的理想反应器网络模型是否能够与原提升管内的气固两相流动过程“等效”需根据式(2)进行等效判定。其中,固体催化剂颗粒穿过所建立的理想反应器网络的停留时间分布可通过马尔科夫链随机模型[19,22]模拟得到。

在使用马尔科夫链随机模型时,每个CSTR被当作一个过渡态,系统出口流被认作终态。假定所研究的CFB提升管系统处于定常态,且系统内的流元皆可识别。令随机变量 Xk是一可识别的流元在t=0以后经过 k次状态转移后在系统内所处的位置(状态),于是序列{Xk}可以看成一个马尔科夫链。令pii表示状态为i的流元经过一次转移后仍保留在原状态的概率,而pij表示流元从状态i转移到状态j的一步转移概率,qij表示流元从状态i转移到状态j的转移概率强度,该值与反应器网络模型中的各区块间的流量矩阵中的各元素值(Fij)有关。

对于每个 CSTR,选择一个小的时间间隔或步长Δt,且假定流元的状态只在时间为mΔt(m=1,2,…)的瞬间才能从一个状态转移到另一个状态。因此经过Δt后,流元仍停留在该CSTR内的概率为

而从第i个CSTR转移到第j个CSTR的概率为

通过将马尔科夫链随机模型计算得到的 RTD曲线与实验值对比,便可验证所建立的理想反应器网络拓扑结构或配置方案是否能够等效地重现原CFB提升管内的非理想流动行为。由图6(a)给出的理想反应器网络模型 RTD曲线与实验数据[10]对比结果可以看出,计算值与实验值之间存在着较好的对应关系,且由马尔科夫链随机模型方法计算得到的固体颗粒穿过理想反应器网络的平均停留时间(6.78 s)与实验值(6.0 s)基本接近。因此,认为该理想反应器网络拓扑结构能够较好地描述原CFB提升管内的非理想流动过程。

为了进一步探索反应器网络拓扑结构参数之间的关系,对分区方案类似的前提下对原CFB提升管进行了更为细致地划分,共分成 50个区块(即n=50),如图5(c)所示。每个分区仍采用CSTR来模拟。采用马尔科夫链模型计算得到的固体颗粒RTD曲线与实验值之间的对比见图6(b)。对比图6(a)与图 6(b)可以看出,当 n=50时理想反应器网络模型RTD曲线与实验数据更为一致,且计算得到的固体颗粒平均停留时间(6.28 s)也与实验值更加接近,即其等效性相对更高。

3 结 论

(1)集成了EMMS曳力模型的CFD模型可准确模拟气固循环流化床提升管内的两相流动过程,并提供详细的流场分布信息。

(2)基于 CFD流场数据而搭建的等效反应器网络模型能较好地重现原CFB提升管内的非理想流动过程,并反映固相停留时间分布状况。

图6 反应器网络模型RTD曲线与实验数据对比Fig.6 Comparisons of RTD for ERN models w ith experimental data

(3)在 CFB提升管分区方案类似的情况下,分区数目越多,所建立的理想反应器网络模型与原非理想反应器的等效性相对越好。

符号说明

CD——曳力系数

dp——颗粒直径,m

E(t) ——停留时间分布密度函数,s-1

e ——碰撞恢复系数

F ——分区间流量矩阵

Gs——固体循环量,kg·m-2·s-1

g ——重力加速度,m·s-2

g0——径向分布函数

K ——相间曳力系数,kg·m-3·s

k ——湍动能

n ——分区数目

p ——转移概率

s ——分区形状向量

t ——反应器型式向量

Ug——表观气速,m·s-1

V——分区体积向量

Vmax——非理想反应器体积,m3

v——速度,m·s-1

wEMMS——EMMS曳力系数修正因子

α ——相分率向量

γ——碰撞能量耗散系数,kg·m-3·s

ε——湍流耗散率

Θ——颗粒温度,m2·s-2

μ——黏度,Pa·s

ρ——密度,kg·m-3

τ——应力张量,Pa

下角标

g——气相

i,j——分区或状态编号

s——固相

References

[1] KUNII D, LEVENSPIEL O. Fluidization Engineering [M]. Amsterdam: Elsevier, 2013.

[2] GRACE J R, KNOWLTON T M, AVIDANA A A. Circulating Fluidized Beds [M]. Berlin: Springer Science & Business Media,2012.

[3] 郭慕孙, 李洪钟. 流态化手册[M]. 北京: 化学工业出版社, 2008.

KWAUK M, LI H Z. Handbook of Fluidization [M]. Beijing: Chem ical Industry Press, 2008.

[4] 陈俊武. 催化裂化工艺与工程[M]. 北京: 中国石化出版社, 2005.

CHEN J W. Fluidized Catalytic Cracking Process and Engineering [M]. Beijing: China Petrochem ical Press, 2005.

[5] BENYAHIA S, ARASTOOPOUR H, KNOWLTON T M, et al. Simulation of particles and gas flow behavior in the riser section of a circulating fluidized bed using the kinetic theory approach for the particulate phase [J]. Powder Technol., 2000, 112(1): 24-33.

[6] ZHANG N, LU B, WANG W, et al. 3D CFD simulation of hydrodynam ics of a 150 MWe circulating fluidized bed boiler [J]. Chem. Eng. J., 2010, 162: 821-828.

[7] JIRADIALOK V, GIDASPOW D, DAMRONGLERD S, et al. Kinetic theory based CFD simulation of turbulent fluidization of FCC particles in a riser [J]. Chem. Eng. Sci., 2006, 61(17): 5544-5559.

[8] 杨朝合, 杜玉朋, 赵辉. 催化裂化提升管反应器流动反应耦合模型研究进展[J]. 化工进展, 2015, 34(3): 608-616.

YANG C H, DU Y P, ZHAO H. Evolvement of flow-reaction models for fluid catalytic cracking riser reactors [J]. Chem ical Industry and Engineering Progress, 2015, 34(3): 608-616.

[9] DU Y, ZHAO H, MA A, et al. Equivalent reactor network model for the modeling of fluid catalytic cracking riser reactor [J]. Ind. Eng. Chem. Res., 2015, 54(35): 8732-8742.

[10] ANDREUX R, PETIT G, HEMATI M, et al. Hydrodynam ic and solid residence time distribution in a circulating fluidized bed: experimental and 3D computational study [J]. Chem. Eng. Process., 2008, 47(3): 463-473.

[11] HUA L, WANG J, LI J. CFD simulation of solids residence time distribution in a CFB riser [J]. Chem. Eng. Sci., 2014, 117: 264-282.

[12] YANG N, WANG W, GE W, et al. CFD simulation of concurrent-up gas-solid flow in circulating fluidized beds with structure-dependent drag coefficient [J]. Chem. Eng. Sci., 2003, 96(1): 71-80.

[13] WANG W, LI J. Simulation of gas-solid two-phase flow by a multi-scale CFD approach - of the EMMS model to the sub-grid level [J]. Chem. Eng. Sci., 2007, 62(1): 208-231.

[14] KIM S W, KIRBAS G, BI H, et al. Flow structure and thickness of annular downflow layer in a circulating fluidized bed riser [J]. Powder Technol., 2012, 380(1): 48-58.

[15] ZHANG W, JOHNSSON F, LECKNER B, et al. Fluid dynamic boundary layers in CFB boilers [J]. Chem. Eng. Sci., 1995, 50: 201-210.

[16] BEZZO F, MACCHIETTO S, PANTELIDES C C. Computational issues in hybrid multizonal/computational fluid dynamics models [J]. AIChE J., 2005, 51(4): 1169-1177.

[17] LI C, DAI Z, SUN Z, et al. Modeling of an opposed multiburner gasifier with a reduced-order model [J]. Ind. Eng. Chem. Res., 2013,52: 5825-5834.

[18] LE MOULLEC Y, GENTRIC C, POTIER O, et al. Comparison of systemic, compartmental and CFD modelling approaches: application to the simulation of a biological reactor of wastewater treatment [J]. Chem. Eng. Sci., 2010, 65(1): 343-350.

[19] DU Y, YANG Q, BERROUK A S, et al. Equivalent reactor network model for simulating the air gasification of polyethylene in a conical spouted bed gasifier [J]. Energy & Fuels, 2014, 28(11): 6830-6840.

[20] BI H T, GRACE J R. Flow regime diagrams for gas-solid fluidization and upward transport [J]. Int. J. Multiphas. Flow, 1995, 21(6): 1229-1236.

[21] RHODES M J, SOLLAART M, WANG X S. Flow structure in a fast fluid bed [J]. Powder Technol., 1998, 99(2): 194-200.

[22] 戎顺熙, 范良政. 连续流动系统停留时间分布的随机模型和模拟[J]. 化工学报, 1986, 37(3): 259-268.

RONG S X, FAN L Z. Stochastic modeling and simulation of the residence time distribution for continuous flow systems [J]. Journal of Chemical Industry and Engineering(China), 1986, 37(3): 259-268.

Equivalent reactor network model for CFB riser

DU Yupeng1, ZHAO Hui1, ZHANG Haitong2, YANG Chaohe1

(1State Key Laboratory of Heavy Oil Processing, China University of Petroleum, Qingdao 266580, Shandong, China;2China National Petroleum & Chemical Planning Institute, Beijing 100013, China)

Non-homogeneous gas-solid flow in a circulating fluidized bed (CFB) riser was numerically simulated w ith CFD models. According to the data and information obtained from the time-averaged CFD flow fields, a novel non-ideal reactor model named equivalent reactor network (ERN) model was developed for the CFB riser. Six parameters for characterizing the structure of a reactor network and the criteria for equivalence checking of the established reactor network were proposed. Systematic analysis on each model parameter and the correlations between them were made elaborately. Values of these parameters were determined subsequently. It was found that the developed ERN model, which was based on the time-averaged CFD flow fields, was capable of describing reasonably non-ideal gas-solid flow behaviors in the CFB riser.

circulating fluidized bed;CFD;model;reactor network;equivalence;model parameters

date: 2016-03-31.

Prof. YANG Chaohe, yangch@upc.edu.cn

supported by the National Basic Research Program of China (2012CB215006).

TQ 021.1

A

0438—1157(2016)08—3268—08

10.11949/j.issn.0438-1157.20160402

2016-03-31收到初稿,2016-05-25收到修改稿。

联系人:杨朝合。第一作者:杜玉朋(1987—),男,博士研究生。

国家重点基础研究发展计划项目(2012CB215006)。