催化裂化提升管进料区新型助流剂技术的CFD模拟

2016-09-18陈昇范怡平闫子涵李飞王维卢春喜

陈昇,范怡平,闫子涵,李飞,王维,卢春喜

(1中国石油大学(北京)重质油国家重点实验室,北京 102249;2中国科学院过程工程研究所多相复杂系统国家重点实验室,北京 100190)

催化裂化提升管进料区新型助流剂技术的CFD模拟

陈昇1,2,范怡平1,闫子涵1,李飞2,王维2,卢春喜1

(1中国石油大学(北京)重质油国家重点实验室,北京 102249;2中国科学院过程工程研究所多相复杂系统国家重点实验室,北京 100190)

为改善提升管进料区气固两相混合状况、消除二次流对近壁面处返混的影响,提出了一种新型助流剂技术。该技术在边壁处形成一层助流剂“保护层”,可阻止进料射流与催化剂在边壁处过长接触。通过三维CFD模拟对比了3种助流方式(逆流式、顺流式、交叉式)对传统进料区催化剂与进料混合和边壁返混的改进效果,并对最佳方式下助流剂量做进一步的优化。结果表明,逆流式助流方式最理想,交叉式助流方式最差。合适的逆流式助流方式(如助流剂注入量为进料相总流率的15%时)可改善进料区催化剂与进料相混合,抑制二次流扩张,明显减弱近边壁处(|r/R|〉0.9)返混强度。

提升管;进料区;二次流;助流剂;流化催化裂化;能量最小多尺度模型;计算流体力学

引 言

流化催化裂化(fluid catalytic cracking,FCC)是一种重要的石油加工工艺。该工艺提升管反应器内,高沸点、高分子的重质碳氢化合物在催化剂的作用下转化为高价值的轻质油目标产品,如汽油、

2016-03-31收到初稿,2016-06-09收到修改稿。

联系人:卢春喜,王维。第一作者:陈昇(1987—),男,博士。

由于该进料区内多相流动、混合行为极其复杂,往往出现油剂接触慢、匹配不合理,进而导致油剂接触效率降低、边壁处油剂强返混易结焦[3-6]。针对这些问题,早期多数研究[3, 7]从原油雾化喷嘴结构改进入手,提出了许多性能优良的雾化喷嘴来实现较好的雾化效果,加速油滴汽化,增大扩散角,改善截面覆盖率,促进油剂接触。但是,油剂不均匀混合和强返混易结焦问题,仅通过改进喷嘴结构依然很难解决。近年来,一些研究提出了一些针对进料区结构的改进思路,常用的有加设内构件[8-9]和改变进料角度[3, 10]。虽然内构件能在一定程度上改善提升管内局部区域中油剂不均匀流动、混合和边壁返混,但是在实际工业装置中,内构件挂焦、磨损、高温变形等都会影响装置长周期的运转。对于改变进料角度方案,目前有研究者建议将传统斜向上30°的进料角度增大到45°左右[10],可促进油剂更快接触、混合。但是,角度增大无法从根本上解决边壁返混结焦问题,同时也会引起边壁强返混位置向喷口靠近,从而导致结焦区靠近喷嘴。因此,这些改进方案中探索性尝试居多,机理研究明显不足。根据前期实验和模拟的研究[11-13]发现,传统侧向斜向上 30°进料方式导致了油剂不均匀混合,喷口上端二次流与壁面共同作用导致了强返混、结焦。由此,本文从进料区问题产生机理出发,试图提出一种更为合理的改进结构。

由于提升管进料区内多股侧向射流的引入使得流动极其复杂,现有的实验测量技术很难直接定量测量所有流动、混合。近些年快速发展的计算流体力学(computational fluid dynam ics,CFD)提供了一个有效的工具。欧拉-拉格朗日方法受现有的计算能力限制,多用于较稀的气固流。而欧拉-欧拉方法(双流体模型,two-fluid model,TFM)所需计算量较少,且更适合用于大型循环流化床(circulating fluidized bed,CFB)模拟。对于一般双流体模拟,其需要小于10倍颗粒大小的细网格才能获得网格无关解[14];进而揭示内部介尺度流动结构,巨大的计算量对于大型气固流化床的模拟是很难接受的。为了减少计算量、揭示介尺度结构,可在粗网格下引入介尺度模型来对双流体模型进行修正。目前,常用的介尺度模型主要有过滤双流体模型(filtered two-fluid model)[15-16]和结构多流体模型(structure-dependent multi-fluid model, SFM)[17];两者获得结构独立的曳力和应力的方式分别来自于细网格模拟[14]和能量最小多尺度(energy minimization multi-scale,EMMS)模型[18-19]。其中,后者已广泛用于不同尺度的三维循环流化床流场分析[20-22],甚至带射流的提升管[11]也能有较好的预测精度。

为从机理上改善传统进料区内油剂混合,降低边壁强返混,本文基于前期的机理研究[11-12],提出了一种助流剂技术,即在原料油雾化喷嘴上端不同高度位置加设多个不同角度的助流剂喷嘴。通过三维 CFD模拟对比考察不同助流剂注入方案(逆流式、顺流式、交叉式)的效果,并对最优注入方案的助流剂注入量做进一步的优化。

1 模 拟

1.1构体及网格

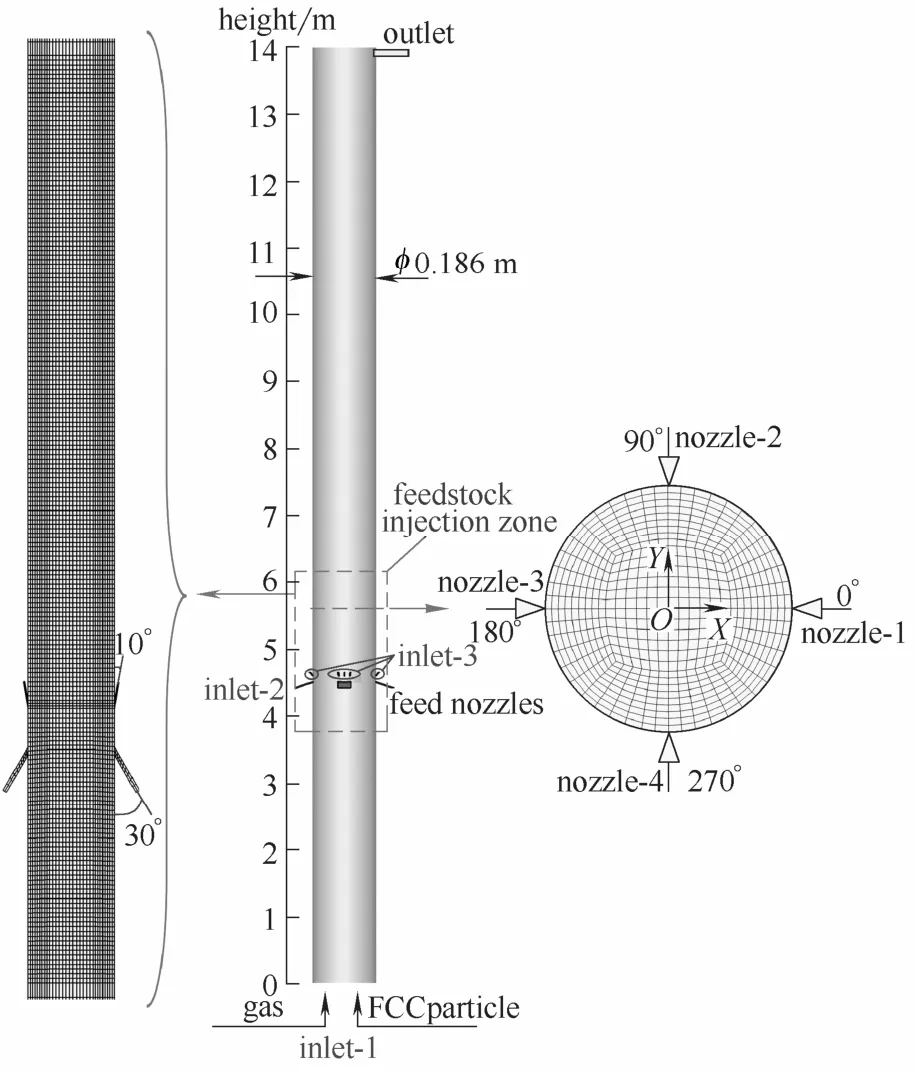

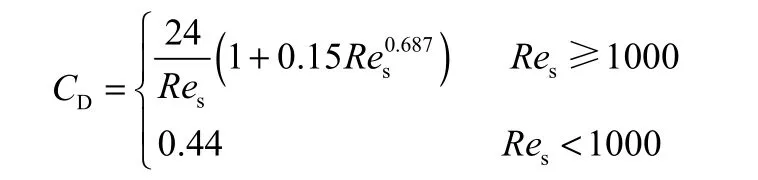

图1 构体与网格Fig.1 Geometry and grid

图1为本模拟的提升管构体和网格。该构体为Fan提升管[12](高14 m,直径0.186 m)。4个进料喷嘴安装在 4.5 m高度位置,角度沿轴线斜向上30°。提升管中,催化剂颗粒流从底部入口(inlet-1)进入,进料射流通过进料喷嘴喷口(inlet-2)射入,助流剂经多个助流剂喷嘴(inlet-3,该助流剂喷嘴安装高度根据注入方式改变而变化)注入。网格采用 Gambit®2.4绘制,为三维全六面体网格,总数36万个。针对进料区区域进行网格加密,提高分辨率和模拟精度。

1.2模拟设置

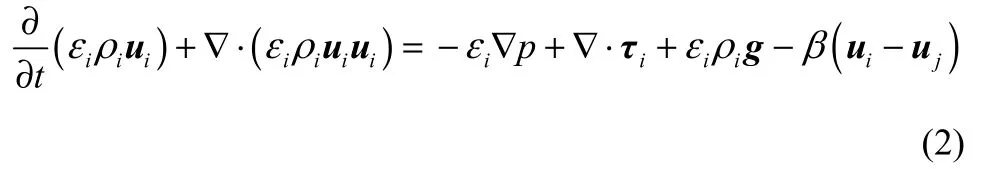

本模拟采用Ansys Fluent®13.0中的多相欧拉模型并耦合 EMMS/Matrix曳力模型以考虑介尺度结构的影响,基本方程如下。

连续性方程(i=s, g)

动量方程(i=s, g时,j=g, s)

式中,下角标s和g分别表示固相和气相;ε表示体积分数(εs+εg=1)。

气相组分输运方程

其中,气相分为3种组分,用于区分底部预提升气体、喷嘴进料射流和助流剂射流(这3种气相组分都是空气,通过质量分数yk来区分气相中3种组分各自所占比重)。

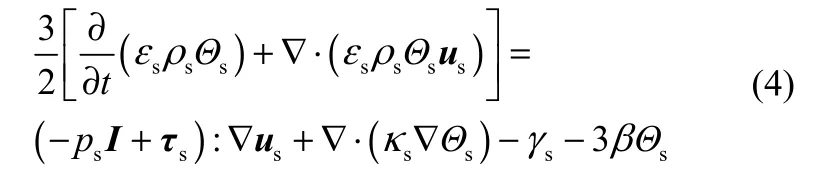

颗粒温度方程

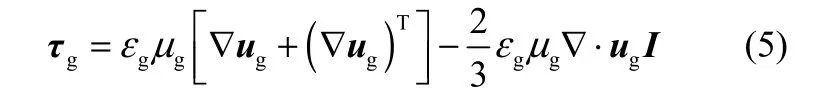

气相应力方程

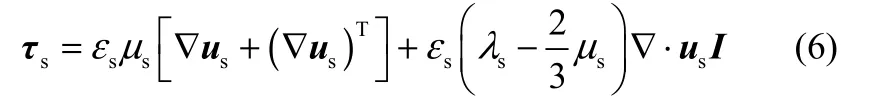

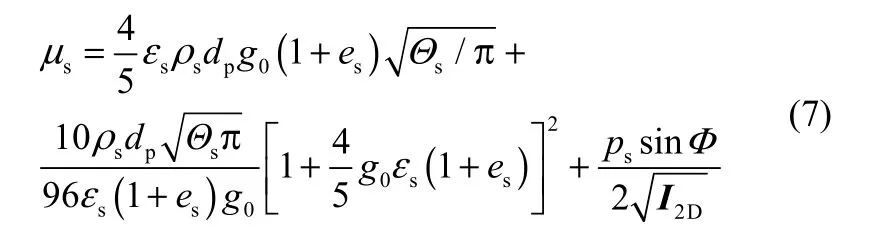

固相应力方程

固相剪切黏度

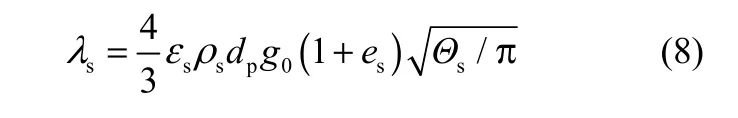

固相体积黏度

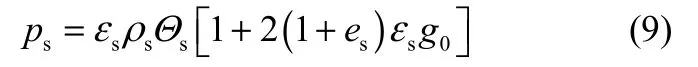

固相压力

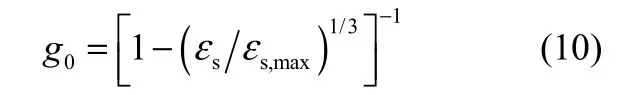

径向分布函数

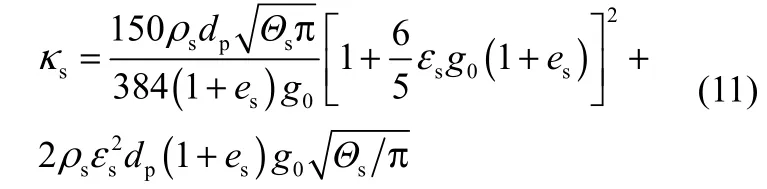

脉动能传导率

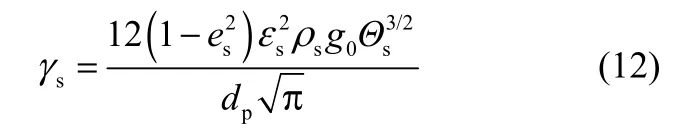

碰撞能耗散率

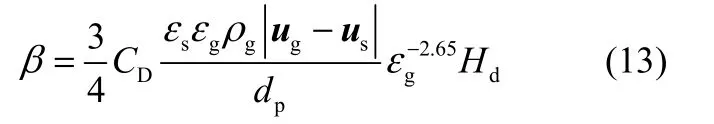

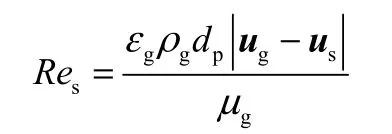

EMMS曳力系数

其中

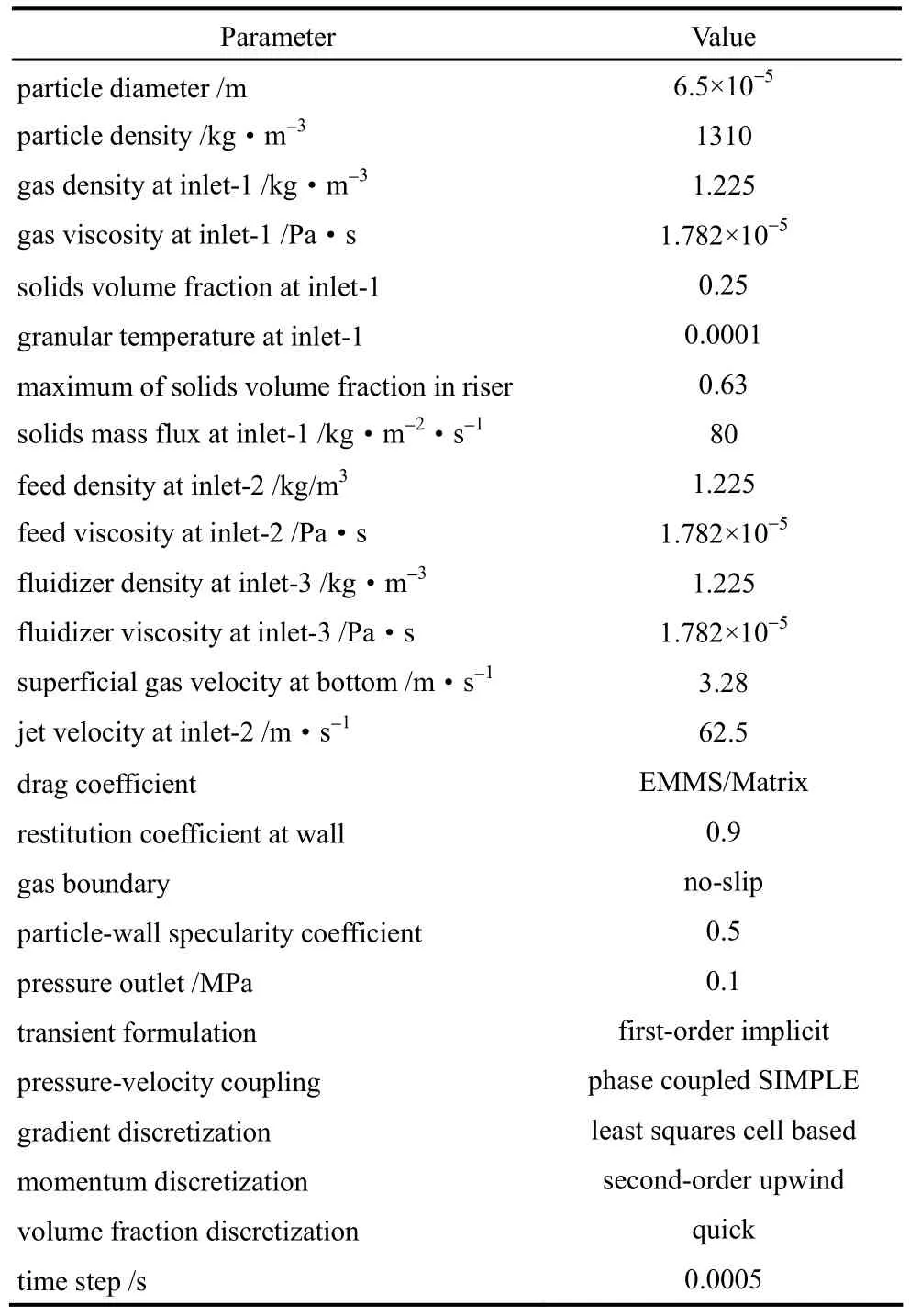

表1 模拟参数和设置Table 1 Summary of model parameters and settings in simulation

式中,Hd为非均匀结构因子[19-20]。

模拟相关参数设置与文献[11]中相同,见表1。模拟时,采用给定进口颗粒质量流率方式来保证全床颗粒循环速率一定。由于这种方式系统稳定所需时间长,这里采用EMMS初场模型预测一个稳态的轴向固含率分布并作为计算的起始点,可缩短计算时间。

2 模拟结果与讨论

2.1传统FCC提升管两相流动特性预测

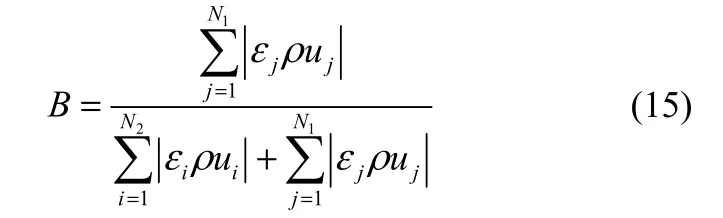

图2为提升管轴向固含率分布和进料区径向固相体积分数、轴向颗粒速度分布,此时无助流剂注入(即 Ufluidizer=0)。图中实验数据引自前期实验研究[23]。可看出,该模拟方法有较好的预测精度。提升管内轴向固含率呈现“上稀下浓”的分布,局部存在非均匀结构(颗粒团)分布。对于该传统进料区,在4.875 m和5.175 m高度位置上,由于侧向斜向上射流的影响,该区内固相体积分数呈现“中心边壁高、环隙低”的“W”形不均匀分布。在4.875 m高度位置,由于进料射流还未扩张到提升管中心,此时固相轴向速度在|r/R|≈0.3处出现峰值。

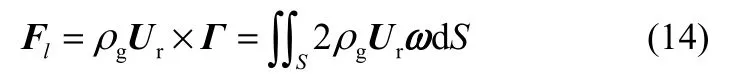

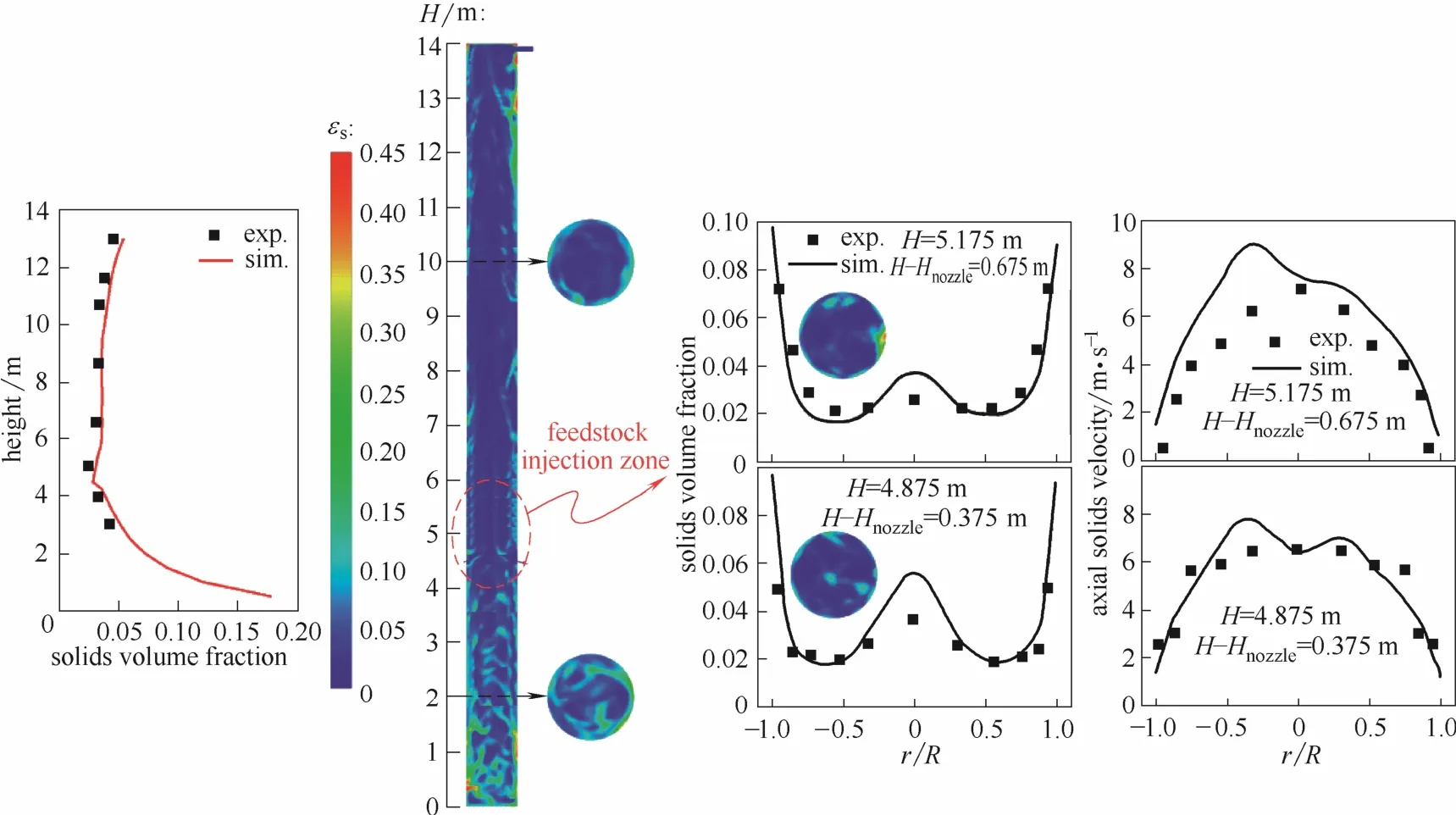

图3为进料区内二次流产生机理及影响。其中,图中颜色表示进料射流体积分数。基于前期研究表明[11-12],该进料区喷嘴喷口处进料射流由于受预提升颗粒流绕流作用,产生一个指向边壁的横向力Fl,表达式为

其中,相对速度Ur等于绕流气流速度与进料射流速度的差。在该横向力影响下,主射流(图3中OA方向)周围分散的射流会聚集在近壁面处形成二次流(图3中OB方向)。该二次流摆动不规律且随时间和空间变化,且在一定高度(H=4.65 m)处离开边壁与主射流汇合,此时在近壁面处[如图 3(d)中红色方框区域]存在催化剂颗粒强回流返混现象[采用固相回流比大小表示该区返混强度[11],其等于单位计算网格内向下的固相质量流率除以向上和向下固相质量流率的总和,如式(15)所示],工业提升管进料区中该强返混处易形成结焦[6, 11]。

图2 提升管轴向固含率分布和进料区径向固相体积分数、轴向颗粒速度分布Fig. 2 Axial distribution of solids volume fraction, and radial profiles of solids volume fraction and axial solids velocity (Ug=3.28 m·s-1, Ujet=62.5 m·s-1, Gs=80 kg·m-2·s-1)

其中,下角标i和j分别代表了向上和向下流动;N1和 N2分别表示在采样时间内,向下和向上流动的采样时刻数量。若回流比等于 1,表示全回流且无向上流动;若回流比等于 0,表示无回流且全向上流动。模拟中,采样时间为10 s,采样时间间隔为0.0005 s。

图3 进料区内二次流产生机理及影响Fig. 3 Schematic diagram and effect of secondary flow in feedstock injection zone (Ug=3.28 m·s-1, Ujet=62.5 m·s-1, Gs=80 kg·m-2·s-1)

2.2新型助流技术两相流动特性对比

为了减弱射流对固相“W”形不均匀分布和边壁强返混的影响,本文提出一种新的助流结构,主要分为3种方案。

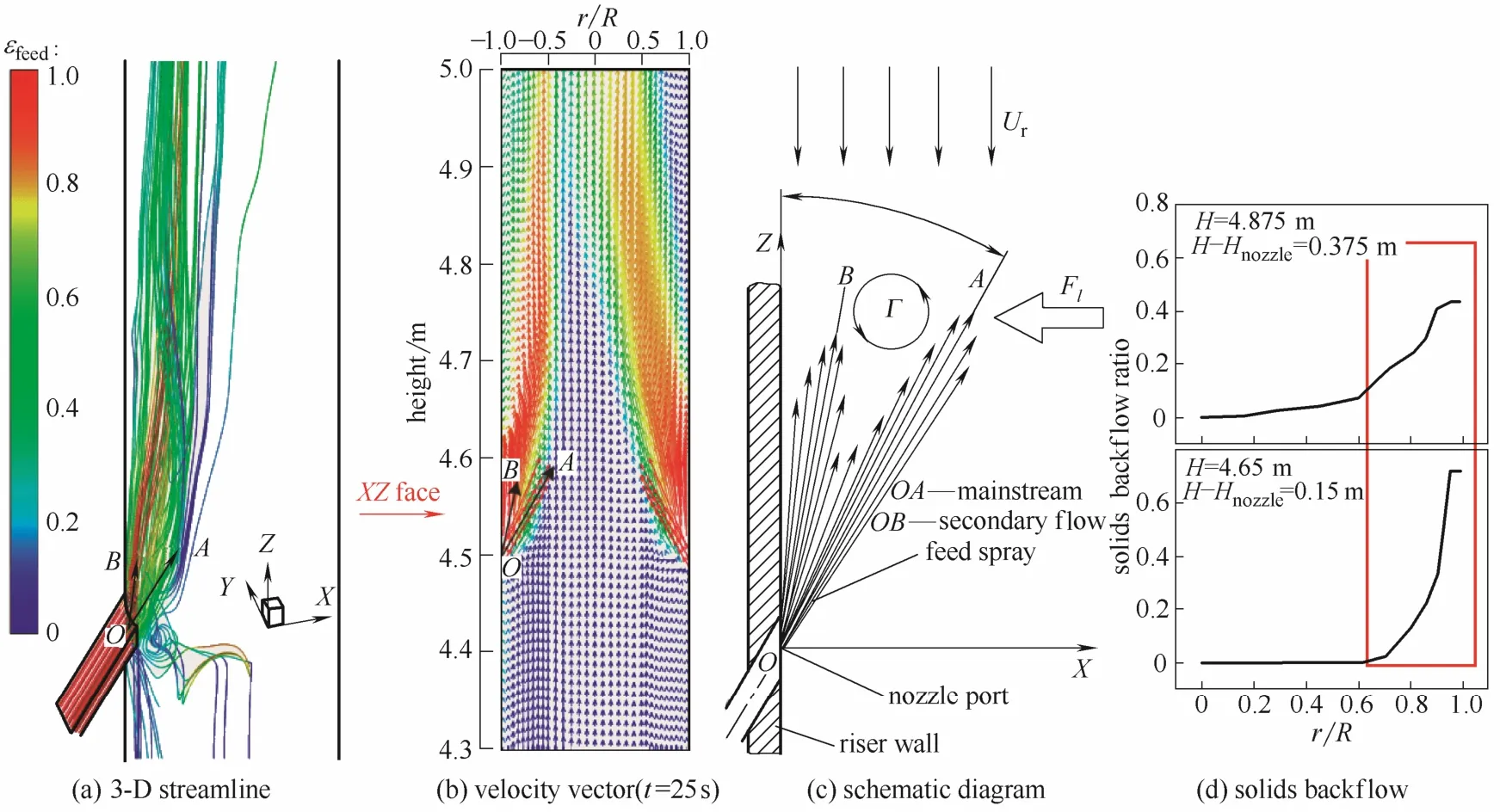

图4(a)是方案一,逆流式助流(case-B)。该结构是在每个进料喷嘴上端0.1 m位置处设置3个助流剂喷嘴,且其喷口截面积为9 mm2,相邻助流剂喷嘴与周向夹角为 15°,单一助流剂喷嘴与轴线夹角为 10°(根据二次流主要形成位置而定)且方向斜向下。图4(b)为方案二,顺流式助流(case-C)。即在每个进料喷嘴喷口上端0.045 m处加设多个助流剂喷嘴,单一助流剂喷嘴与轴线夹角为3°且方向斜向上,助流剂喷嘴个数、尺寸以及相邻喷嘴周向夹角与方案一相同。图4(c)是方案三,交叉式助流(case-D)。其在每个进料喷嘴喷口上端0.02~0.041 m高度范围内,按一定规则布置 16个助流剂孔且方向与轴线垂直,喷孔截面积同方案一和方案二,相邻喷嘴上下间距均为3 mm。

在相同条件下(预提升表观气速 Ug为 3.28 m·s-1,进料速度Ujet为62.5 m·s-1,颗粒循环速率Gs为80 kg·m-2·s-1,其他设置如表1所示),以2.1节传统进料结构作为算例基准(case-A),通过数值模拟对比考察3种助流方式的改进效果;其中,助流剂都为空气(其物性如表1所示),其总的体积流率为进料相总体积流率的10%(此时方案一和方案二中对应助流剂注入速度 Ufluidizer为 79.17 m·s-1,方案三中对应助流剂注入速度为 7.42 m·s-1)。

图4 3种新型进料区结构Fig. 4 Schematic diagrams of three improved structures for feedstock injection zone 1—feed nozzle; 2, 3, 4—fluidizer nozzle

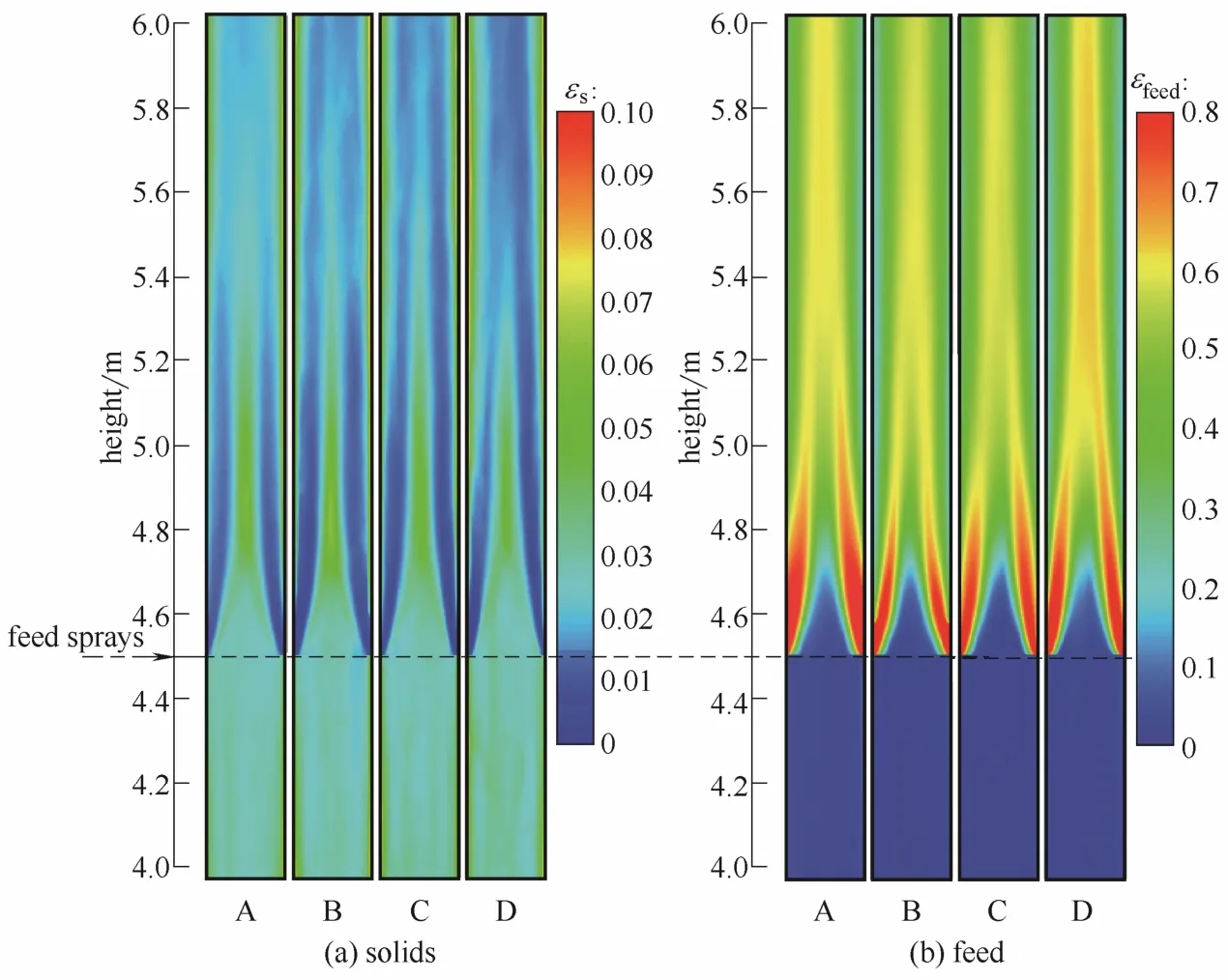

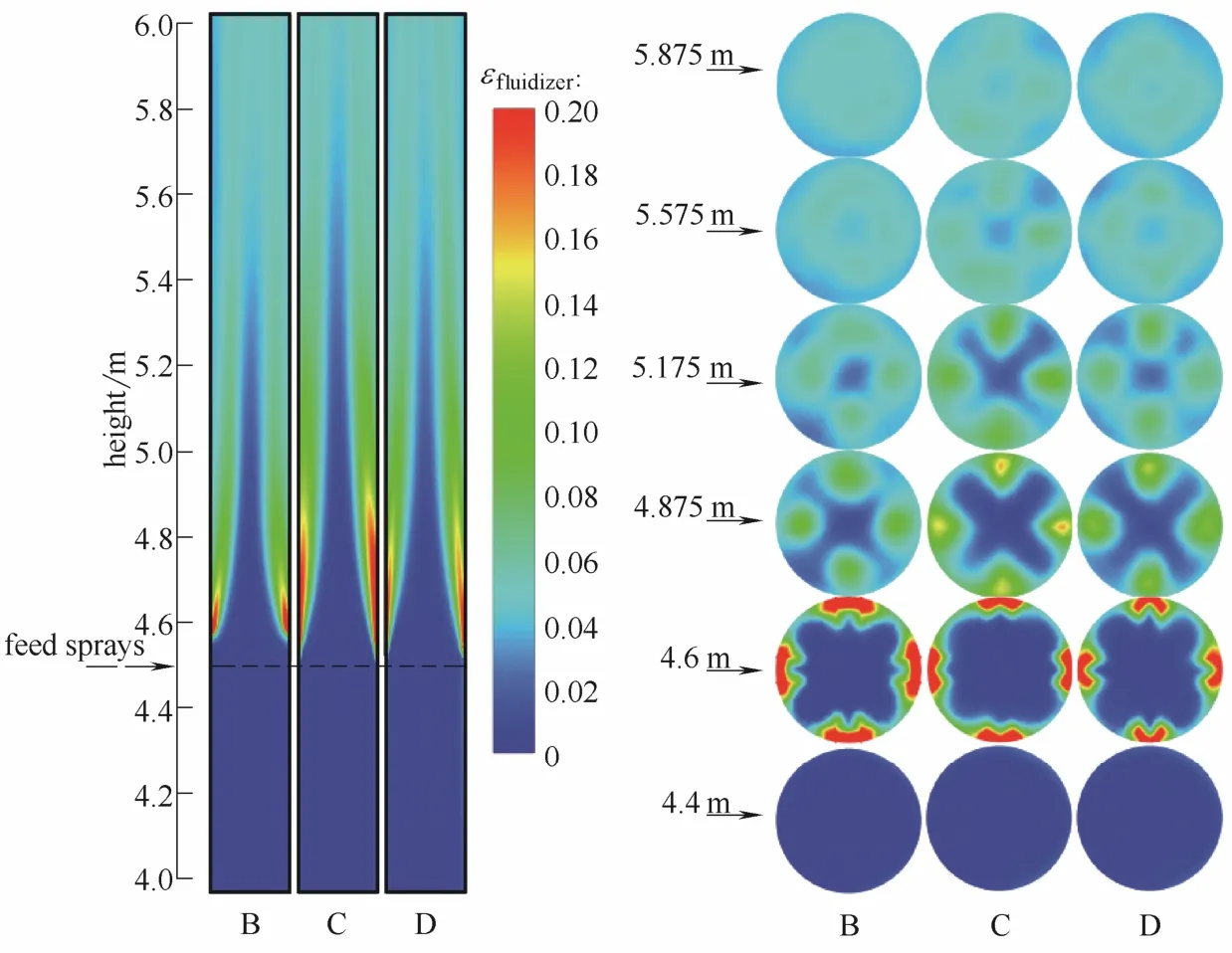

2.2.1轴径向分布图5和图6分别为不同进料区结构条件中,固相、进料相和助流剂体积分数时均分布。与基准算例(case-A)对比发现,不同结构下,进料区固相和进料相整体分布差异较小。但在case-B方案中,如图5(b)所示,此时进料射流能更快与边壁分离(H=4.6 m处)。如图6所示,不同助流方案条件下,由于助流剂注入角度不同,边壁处助流剂分布差异较大。对比可见,case-C方案下助流剂在近壁面处存留距离最长,其次依次是case-D 和case-B。该距离越长,边壁处助流剂“保护”范围也越长,有助于在较长一段距离内抑制催化剂与进料相在边壁处过多接触。

图5 不同进料区结构下固相和进料相体积分数时均分布对比Fig. 5 Comparison of time-averaged distribution of solids and feed volume fraction in feedstock injection zone w ith different structures (Ug=3.28 m·s-1, Ujet=62.5 m·s-1, Gs=80 kg·m-2·s-1)

图6 不同进料区结构下助流剂体积分数时均分布对比Fig. 6 Comparison of time-averaged distribution of fluidizer volume fraction at different structure of feedstock injection zone w ith different structures (Ug=3.28 m·s-1, Ujet=62.5 m·s-1, Gs=80 kg·m-2·s-1)

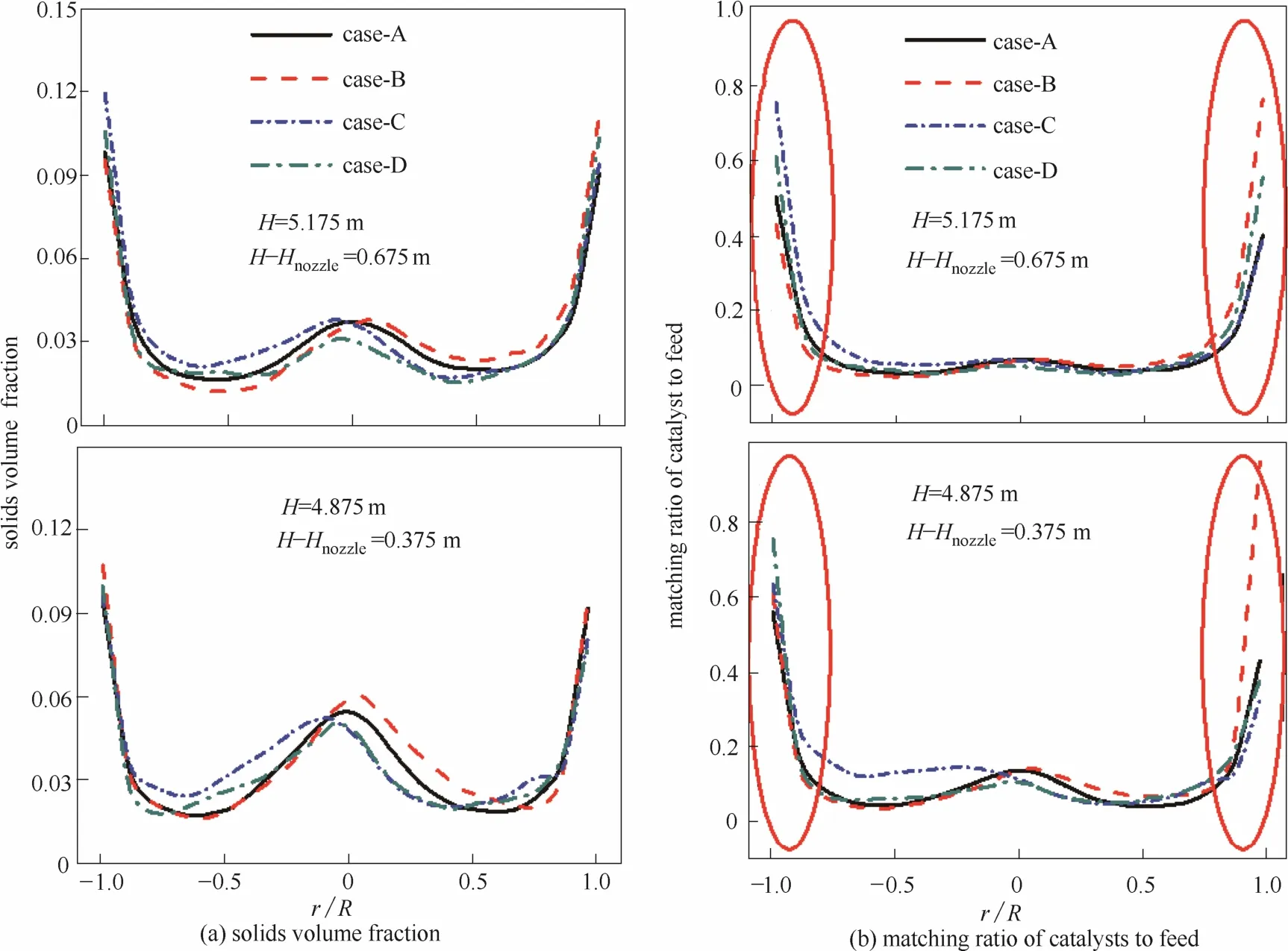

图7进一步对比了不同进料区结构中固相体积分数和催化剂与进料的匹配比时均分布,其中,该匹配比为催化剂与进料相的体积分数比(ɛs/ɛfeed)。如图7(a)所示,不同进料区结构条件下,沿径向颗粒相体积分数分布差别小,边壁处也一样。但是,当采用助流方案时,由于边壁处助流剂会“阻止”射流相的进入,如图7(b)中红色实线框处,催化剂与进料匹配比明显增大,尤其是case-B方案。

图7 不同进料区结构下固相体积分数和催化剂与进料相的匹配比时均分布对比Fig. 7 Comparison of time-averaged profiles of solids volume fraction and matching ratio of catalysts to feed in feedstock injection zone w ith different structures (Ug= 3.28 m·s-1, Ujet= 62.5 m·s-1, Gs= 80 kg·m-2·s-1)

图8 不同进料区结构下进料射流速度矢量时均分布对比Fig. 8 Comparison of time-averaged distribution of jet velocity vector in feedstock injection zone with different structures (Ug= 3.28 m·s-1, Ujet= 62.5 m·s-1, Gs= 80 kg·m-2·s-1)

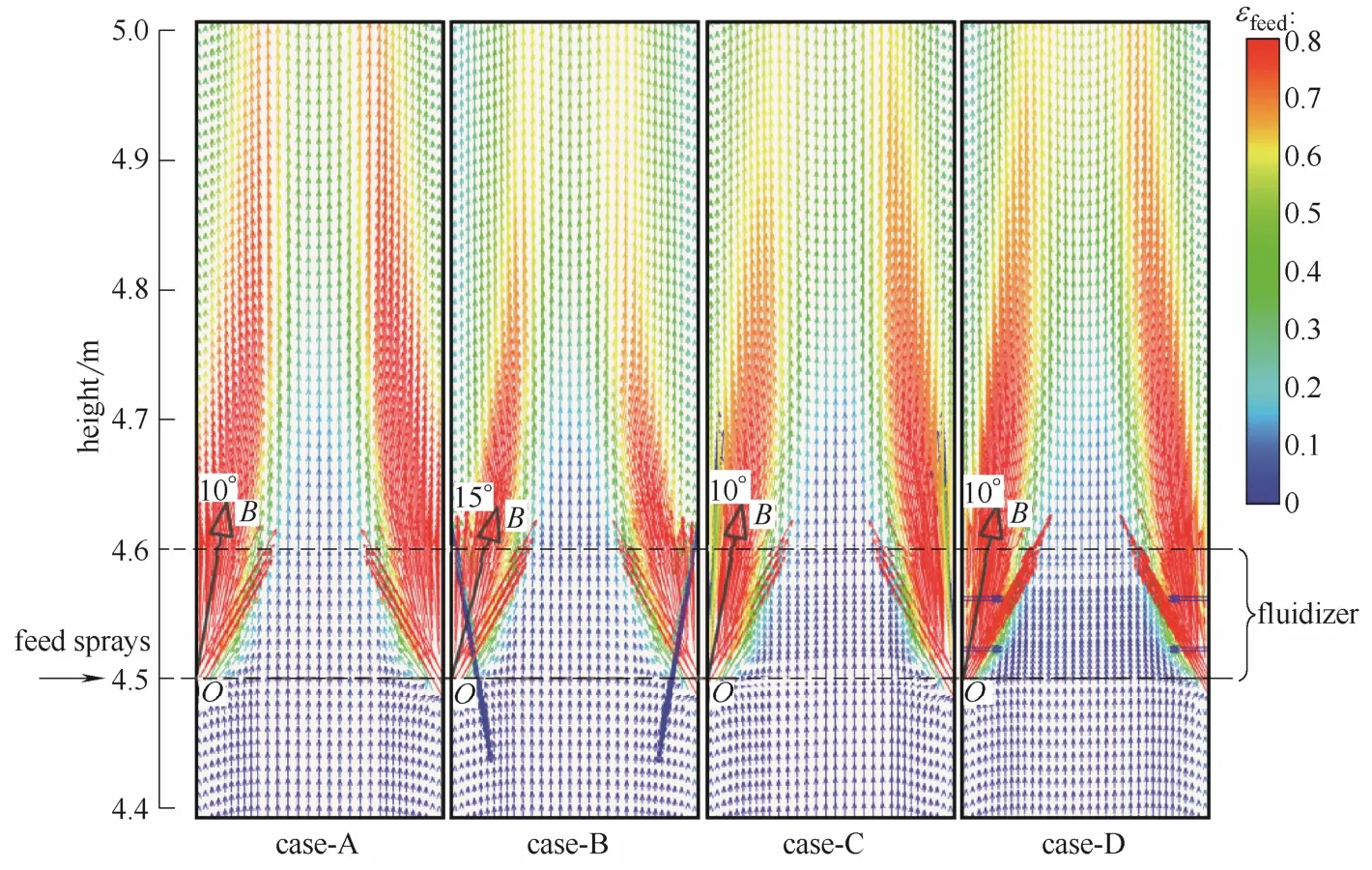

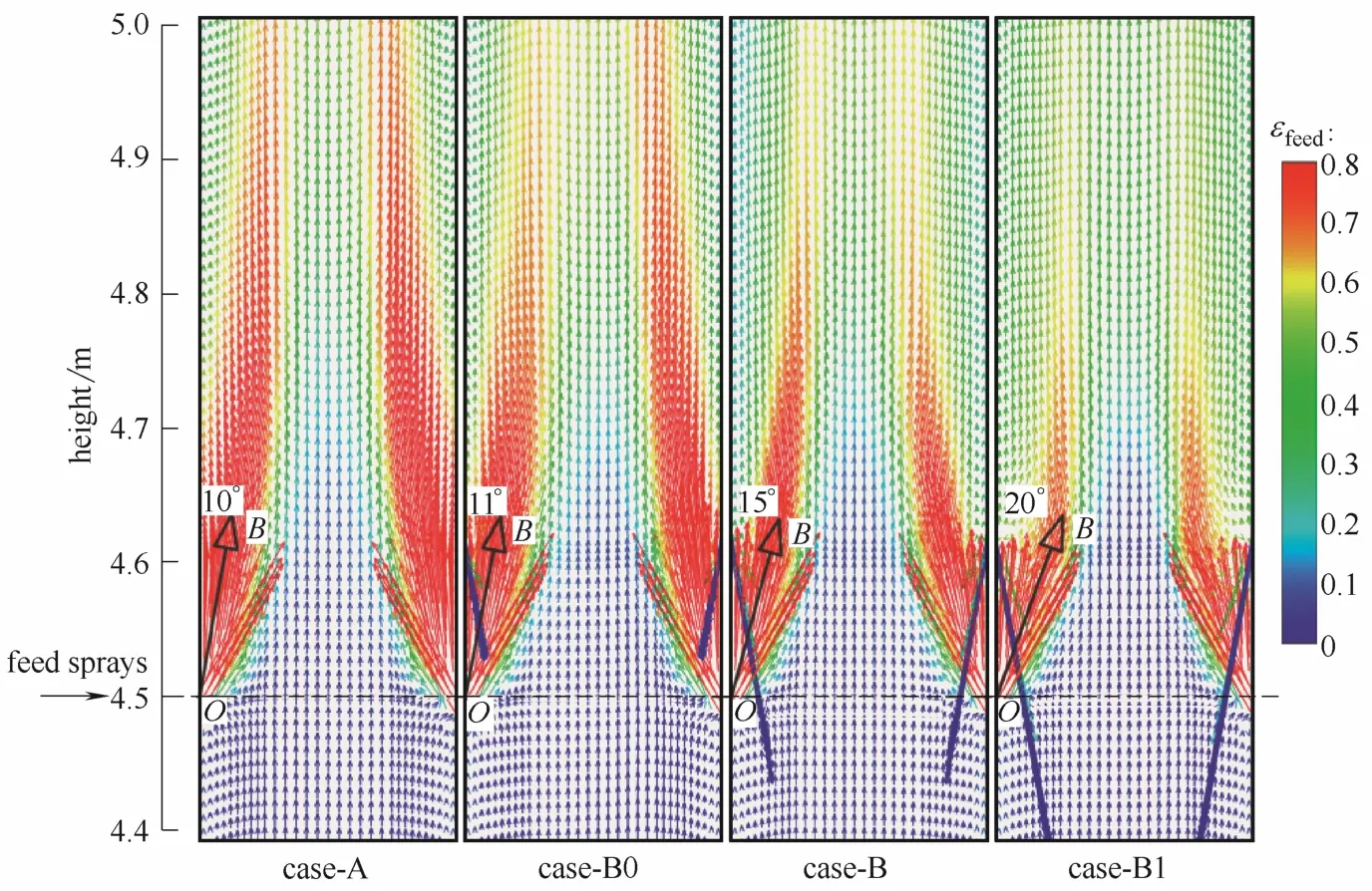

2.2.2边壁返混图8为喷口处进料射流速度矢量时均分布。其中,颜色表示进料相体积分数,OB表示二次流方向。对比二次流 OB与壁面夹角,与基准算例case-A相比,case-B方案对近壁面处二次流方向影响最为明显。这是因为此方案中助流剂在喷口上端0.1 m位置处撞击近壁面的二次流,抑制了其发展,同时促使射流更快向中心扩张(OB与边壁夹角增大了5°左右)。对于case-C方案,此时助流剂介于壁面与二次流之间,并贴壁向上流动。该方案中,射流角度基本不变。对于case-D方案,虽然与基准算例对比,射流能更快与边壁分离,但其方向基本不变(二次流与壁面夹角也不变),且助流剂对喷口处边壁“保护”作用不明显。

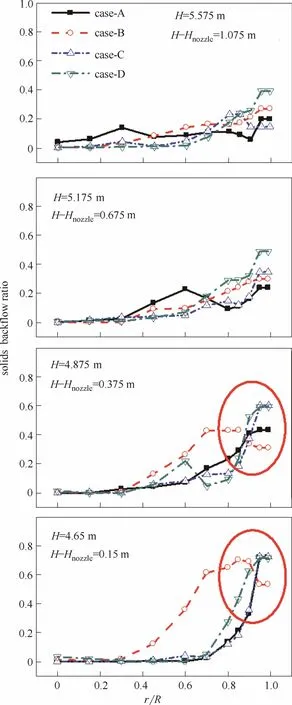

图9进一步对比了进料区不同高度截面处沿径向返混强度分布。如图9中红色椭圆框处,与case-A相比,case-B方案固相回流强度基本不变,但是位置向中心转移,且在边壁(r/R=0.9~1.0)处回流比出现降低。这是因为此助流剂撞击作用抑制了二次流沿壁面扩展、促进了射流向中心扩张,撞击后的助流剂在近壁面处形成“保护层”,从而使得壁面处颗粒受射流卷吸回流作用减弱,固相回流强度也降低。对于 case-C方案,除了在 H≥4.875 m的r/R=0.9~1.0处,固相回流比数值略高于基准算例。这是因为此时助流剂较长时间滞留于近壁面处所致(图6)。对于case-D方案,与其他方案相比,边壁处回流强度变大。可能是因为该助流剂横向动量有限,助流剂射流很快衰减并被挤压至边壁区域滞留(图6);由于其无轴向速度,不能像case-B中逆流撞击抑制近边壁二次流流动,或者像case-C中助流剂贴壁向上流动来缓解边壁返混,此时助流剂增大了二次流与边壁间流动阻力,加剧颗粒回流、返混。因此,case-D方案下边壁处固相回流受进料射流影响作用要强于case-B和case-C。

由以上对比可知,3种助流方案中,逆流式(case-B)和顺流式(case-C)助流方案可行,交叉式(case-D)助流方案仍待改进。逆流式和顺流式方案共同点是都在边壁处形成有效的“保护层”。不同之处在于两者处理二次流的方式,逆流式方案是通过撞击强行抑制二次流沿边壁扩张,而顺流式方案则是在二次流与边壁之间加上一层“隔膜”,阻止二次流进入壁面。两种方案各有特点。但从改善催化剂与进料相混合和降低边壁返混角度看,case-B最佳,其次是case-C。

2.3逆流式助流方案中助流剂注入量的影响

针对逆流式助流方案(case-B,助流剂注入量为总进料量的 10%),本文对助流剂注入量做进一步的优化。case-B0助流剂量为进料喷嘴总进料量的5%(此时对应助流剂注入速度为 39.58 m·s-1),case-B1助流剂量为进料喷嘴总进料量的 15%(此时对应助流剂注入速度为118.75 m·s-1)。

图9 不同进料区结构下催化剂回流比分布对比Fig. 9 Comparison of profile of backflow ratio of catalysts in feedstock injection zone w ith different structures (Ug= 3.28 m·s-1, Ujet= 62.5 m·s-1, Gs= 80 kg·m-2·s-1)

2.3.1轴径向分布图 10对比了不同助流剂量的条件下,进料区固相、进料相以及助流剂体积分数时均分布。助流剂量增大,提升管中心颗粒高浓度聚集区高度范围基本不变[图10(a)],进料射流更多向中心偏折且加速射流混入颗粒流中[图10(b)],而助流剂边壁聚集量明显增多,“保护层”变厚[图10(c)]。在较大助流剂量的条件下(case-B1),由于进料射流同时受较强的助流剂逆流撞击和预提升颗粒流的同向挤压,进料射流更快衰减并混入颗粒流中,进料相分布变得较均匀[图10(b)],有助于进料相更均匀与催化剂混合。继续增大助流剂量可能进一步加速进料射流的衰退,但是过量的助流剂会增大床层负荷,增大能耗。

图10 不同助流剂注入量的条件下进料区固相、进料相以及助流剂体积分数时均分布对比Fig. 10 Comparison of volume fraction distributions of solids, feed and fluidizer in feedstock injection zone w ith different amounts of fluidizer (Ug= 3.28 m·s-1, Ujet= 62.5 m·s-1, Gs= 80 kg·m-2·s-1)

图11 不同助流剂注入量的条件下固相体积分数和催化剂与进料相的匹配比时均分布对比Fig. 11 Comparison of time-averaged profiles of solids volume fraction and matching ratio of catalysts to feed in feedstock injection zone w ith different amounts of fluidizer (Ug=3.28 m·s-1, Ujet=62.5 m·s-1, Gs=80 kg·m-2·s-1)

图12 不同助流剂注入量的条件下进料区进料射流速度矢量时均分布对比Fig. 12 Comparison of time-averaged distribution of jet velocity vector in feedstock injection zone w ith different amounts of fluidizer (Ug= 3.28 m·s-1, Ujet= 62.5 m·s-1, Gs= 80 kg·m-2·s-1)

图11进一步对比了进料区径向上固相体积分数和催化剂与进料的匹配比的时均分布。可发现,在|r/R|〈0.8范围内,固相体积分数和催化剂与进料匹配比差异较小。在0.8≤|r/R|≤1.0范围内(即图11中红色椭圆框区),助流剂总量较少(case-B0)时,其分布与基准算例(case-A)的分布基本相同,此时助流剂效果不明显。加大助流剂总量,阻止了进料相进入壁面区,在case-B中边壁匹配比明显增大。这是因为与基准算例相比,此时边壁颗粒聚集量基本不变[图11(a)],同时,助流剂抑制了进料相的进入,从而导致近壁面处匹配比明显升高。当在更大助流剂量的条件(case-B1)下,变厚的边壁“保护层”既阻止了进料相的进入,也减少了催化剂颗粒聚集量[图11(a)]。因此,在0.8≤|r/R|≤1.0处的匹配比降低[图 11(b)],催化剂与进料相能在0.2≤|r/R|≤0.8范围内较均匀匹配。

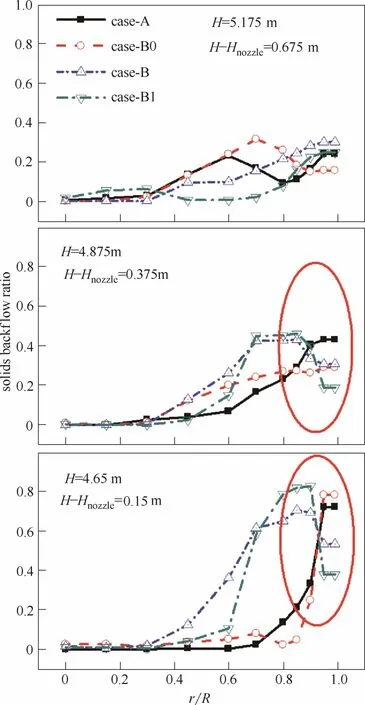

2.3.2边壁返混图12和图13分别为不同助流剂注入量的条件下,进料区进料射流速度矢量和固相回流比时均分布。其中,图12中颜色表示进料相体积分数,OB为二次流方向。随着助流剂注入量增多,如图12所示,进料射流衰减更快,助流剂对边壁二次流扩张的抑制作用变强,进料射流与边壁夹角变大且更快离开边壁(尤其在case-B1中)。因此,近壁面处进料射流对颗粒回流影响减弱,在r/R〉0.9处(如图13中红色实线框)颗粒回流比明显降低,此时可较好地抑制催化剂颗粒在壁面处滞留和返混。

3 结 论

从二次流角度出发,本文提出了一种助流技术,即在原料油雾化喷嘴上端不同高度位置加设多个不同角度的助流剂喷嘴,通过在二次流与边壁之间注入助流剂来改善油剂混合、减弱二次流对边壁返混的影响。通过三维CFD模拟,对比该技术的3种助流方案(逆流式、顺流式、交叉式),从中优选出最佳方案并对助流剂注入量做进一步的优化。所得结论如下。

(1)受斜向射流扩张的影响,传统进料区固相体积分数呈现“中心边壁高、环隙低”的不均匀分布。受二次流与边壁共同作用,喷口上端边壁处存在固相强回流、返混现象。

(2)3种助流方案都可在边壁处形成“保护层”,阻止进料射流与催化剂在该边壁处过多接触。从径向油剂匹配和边壁固相返混强度方面来定量对比,逆流式助流方式(方案一)改进效果最为理想,交叉式助流方式(方案三)最差。从助流剂在壁面(|r/R|〉0.9)处存留距离方面来对比,采用顺流式助流方式(方案二)时最长,助流剂保护范围也最长,其距离是逆流式助流方式的2倍左右。

(3)针对逆流式助流方式,加大助流剂量(如助流剂注入量为15%进料量时)可加速进料射流衰减,促进进料与催化剂混合,抑制二次流扩张,明显减弱近边壁处(|r/R|〉0.9)固相返混强度;但过多的助流剂会导致床层负荷增大。

图13 不同助流剂注入量的条件下固相回流比分布对比Fig. 13 Comparison of profile of backflow ratio of catalysts in feedstock injection zone w ith different amounts of fluidizer (Ug= 3.28 m·s-1, Ujet= 62.5 m·s-1, Gs= 80 kg·m-2·s-1)

符号说明

B ——回流比

CD——单颗粒标准曳力系数

Dm——扩散系数,m2·s-1

Dr——提升管管径,m

dp——颗粒直径,m

es——颗粒-颗粒碰撞恢复系数

ew——颗粒-壁面碰撞恢复系数

Gs——颗粒循环速率,kg·m-2·s-1

g ——重力加速度,m·s-2

g0——径向分布函数

H ——轴向高度,m

Hd——非均匀结构修正因子

I——单位张量

p——绝对压力,Pa

Re——Reynolds数

r/R——量纲1径向位置

S——面积,m2

t——时间,s

Ug——表观气速,m·s-1

Ujet——进料气速,m·s-1

Ur——相对气速,m·s-1

u——局部真实速度,m·s-1

y——质量分数

β——曳力系数,kg·m-3·s-1

Γ——速度环量,m2·s

γ——能量耗散速率,W·m-3

ε——体积分数

εs,max——固相最大体积分数

Θs——颗粒温度,m2·s-2

κ——脉动能传导率,kg·m-3·s-1

λs——固相体积黏度,Pa·s

μ——运动黏度,Pa·s

μs,col——固相碰撞黏度,Pa·s

μs,fr——固相摩擦黏度,Pa·s

μs,kin——固相动力黏度,Pa·s

ρ——密度,kg·m-3

τ——应力张量,Pa

Φ——颗粒休止角,(º)

ϕs,w——颗粒-壁面的镜面反射系数

ω——涡旋速度,rad·s-1

下角标

feed——进料相

fluidizer——助流剂

g——气相

s——固相

References

[1] SADEGHBEIGI R. Fluid Catalytic Cracking Handbook: n Expert Guide to the Practical Operation, Design, and Optimization of FCC Units[M]. Amsterdam: Elsevier Inc., 2012: 125-135.

[2] 徐春明, 杨朝合. 石油炼制工程 [M]. 4版. 北京: 石油工业出版社, 2009: 294-370.

XU C M. YANG Z H. Petroleum Refinery Engineering [M]. 4th ed. Beijing: Petroleum Industry Press, 2009:294-370.

[3] CHEN Y M. Recent advances in FCC technology[J]. Powder Technology, 2006, 163(1): 2-8.

[4] COUCH K, SEIBERT K, VAN OPDORP P. Improve FCC yields tomeet changing environment-Part 1[J]. Hydrocarbon Processing, 2004,83(9): 77-82.

[5] FAN Y P, YE S, CHAO Z X, et al. Gas-solid two-phase flow in FCC riser[J]. AIChE Journal, 2002, 48(9): 1869-1887.

[6] 李双平. 催化裂化提升管结焦原因及对策[J]. 炼油技术与工程,2009, 39(5): 23-25.

LI S P. Coking in FCCU riser and preventive measures[J]. Petroleum Refinery Engineering, 2009, 39(5): 23-25.

[7] 董群, 丰铭, 仇登可, 等. 催化裂化进料喷嘴技术的研究进展[J].化学工业与工程技术, 2012, 33(1): 31-37.

DONG Q, FENG M, QIU D K, et al. Research progress of FCC feeding nozzle technique[J]. Journal of Chemical Industry & Engineering,2012, 33(1): 31-37.

[8] MAROY P, LOUTATY R, PATUREAUX T. Process and apparatus for contacting a hydrocarbon feedstock with hot solid particles in a tubular reactor w ith a rising fluidized bed: US5348644[P]. 1994-09-20.

[9] MAULEON J L, DEL POZO M, BARTHOD D. Fluid state catalytic cracking reactor having solid fastened packing element for homogeneously distributing particle flow: US6511635B2[P]. 2003-01-28.

[10] LI J, FAN Y P, LU C X, et al. Numerical simulation of influence of feed injection on hydrodynamic behavior and catalytic cracking reactions in a FCC riser under reactive conditions[J]. Industrial & Engineering Chemistry Research, 2013, 52(32): 11084-11098.

[11] CHEN S, FAN Y P, YAN Z H, et al. CFD simulation of gas-solid two-phase flow and mixing in a FCC riser w ith feedstock injection[J]. Powder Technology, 2016, 287: 29-42.

[12] FAN Y, SHI M, XU C, et al. Diffusion of feed spray in fluid catalytic cracker riser[J]. AIChE Journal, 2010, 56(4): 858-868.

[13] 范怡平, 叶盛, 卢春喜, 等. 提升管反应器进料混合段内气固两相流动特性(Ⅰ): 实验研究[J]. 化工学报, 2002, 53(10): 1003-1008.

FAN Y P, YE S, LU C X, et al. Gas-solid two-phase flow in feed injection zone of FCC riser reactors(Ⅰ): Experimental research[J]. Journal of Chemical Industry and Engineering (China), 2002, 53(10): 1003-1008.

[14] AGRAWAL K, LOEZOS P N, SYAMLAL M, et al. The role of meso-scale structures in rapid gas-solid flows[J]. Journal of Fluid Mechanics, 2001, 445(1): 151-185.

[15] ANDREWS A T I. Filtered models for gas-particle flow hydrodynamics[D]. New Jersey: Princeton University, 2007.

[16] MILIOLI C C, M ILIOLI F E, HOLLOWAY W, et al. Filtered two-fluid models of fluidized gas-particle flows: new constitutive relations[J]. AIChE Journal, 2013, 59(9): 3265-3275.

[17] HONG K, SHI Z S, WANG W, et al. A structure-dependent multi-fluid model (SFM) for heterogeneous gas-solid flow[J]. Chemical Engineering Science, 2013, 99: 191-202.

[18] LI J H, KWAUK M. Particle-Fluid Two-phase Flow: The Energy-M inimization Multi-scale Method[M]. Beijing: Metallurgical Industry Press, 1994:23-40.

[19] WANG W, LI J H. Simulation of gas-solid two-phase flow by a multi-scale CFD approach-extension of the EMMS model to the sub-grid level[J]. Chemical Engineering Science, 2007, 62(1): 208-231.

[20] LU B N, ZHANG N, WANG W, et al. 3-D full-loop simulation of an industrial-scale circulating fluidized-bed boiler[J]. AIChE Journal,2013, 59(4): 1108-1117.

[21] ZHANG N, LU B N, WANG W, et al. Virtual experimentation through 3D full-loop simulation of a circulating fluidized bed[J]. Particuology, 2008, 6(6): 529-539.

[22] 鲁波娜, 程从礼, 鲁维民, 等. 基于多尺度模型的 M IP 提升管反应历程数值模拟[J]. 化工学报, 2012, 64(6): 1983-1992.

LU B N, CHENG C L, LU W M, et al. Numerical simulation of reaction process in M IP riser based on multi-scale model[J]. CIESC Journal, 2012, 64(6): 1983-1992.

[23] 陈昇. 催化裂化提升管进料区内两相流动、混合特性的模拟及实验研究[D]. 北京: 中国石油大学(北京), 2016.

CHEN S. Simulation and experiment of two-phase flow/mixing in the feedstock injection zone of a FCC riser[D]. Beijing: China University of Petroleum, 2016.

CFD simulation of novel fluidizer technology in feedstock injection zone of FCC riser

CHEN Sheng1,2, FAN Yiping1, YAN Zihan1, LI Fei2, WANG Wei1, LU Chunxi1

(1State Key Laboratory of Heavy Oil Processing, China University of Petroleum, Beijing 102249, China;2State Key Laboratory of Multiphase Complex Systems, Institute of Process Engineering, CAS, Beijing 100190, China)

To improve the gas-solid two-phase m ixing and elim inate the effect of secondary flow on the back-mixing near the riser wall in the feedstock injection zone, a novel fluidizer technology is proposed. A protective layer is produced by fluidizer to prevent long-duration contact between catalysts and feed near the wall. Three schemes for this technology (reverse-impact, concurrent-flow and crossed schemes) are used to improve the catalyst-feed m ixing and back-mixing near wall by using 3-D CFD simulation. The amount of fluidizer of the optimal scheme is further optim ized. The results show that the best is the reverse-impact scheme and the worst is the crossed scheme. The optimal reverse-impact scheme(when the mass flux of fluidizer is equal to the 15% mass flux of feed) can improve the catalyst-feed m ixing, prevent the expanding of secondary flow and weaken the intensity of back-mixing at the |r/R|〉0.9 near the wall.

riser; feed injection zone; secondary flow; fluidizer; fluid catalytic cracking; EMMS; CFD

date: 2016-03-31.

LU Chunxi, lcx725@sina.com; WANG Wei,wangwei@ipe.ac.cn

supported by the National Basic Research Program of China (2012CB215000).

TE 624

A

0438—1157(2016)08—3179—12

10.11949/j.issn.0438-1157.20160401

国家重点基础研究发展计划项目(2012CB215000)。柴油、丙烯等。根据功能的不同,提升管反应器由下至上可分为4部分:预提升区、进料混合区、充分混合区、充分发展区。其中,进料混合区是一个关键区域。传统提升管进料结构中,雾化原料油液滴与提升管轴线呈斜向上30°~40°角度高速射入,侧向挤压、撞击预提升催化剂颗粒流。此时,油剂迅速在短时间内混合、汽化并完成60%~70%的裂化反应[1-2]。因此,该区内油剂接触与混合状况会直接影响反应收率。