火驱尾气新型高效除湿设备研究与应用

2016-09-18张庆元单位名称辽宁盘锦124010

张庆元(单位名称,辽宁 盘锦 124010)

火驱尾气新型高效除湿设备研究与应用

张庆元(单位名称,辽宁盘锦124010)

杜66块是典型的薄互层稠油油藏,1986年开始吞吐开发,可采储量采出程度达到80%以上,随着吞吐轮次增加,稠油开采效果逐年变差,为寻求有效的稳产接替方式,2005年开展了火驱先导试验,伴随着火驱开发的推进,火驱尾气呈现了“四增”的局面即生产井数、尾气量、湿度、H2S含量明显增加,为了解决尾气湿度大冬季生产集输系统冻堵的问题,满足安全、环保生产需要,急需研究新型高效尾气除湿设备。

曙光油田;火驱尾气;除湿

1 概述

杜66块是典型的薄互层稠油油藏,1986年开始吞吐开发,可采储量采出程度达到80%以上,已进入吞吐后期;随着吞吐轮次增加,稠油开采效果逐年变差,开发上呈现“两高三低”的开发特点,继续吞吐开发增产潜力十分有限。为寻求有效的稳产接替方式,2005年开展了火驱先导试验,伴随着火驱开发的推进,火驱尾气集输呈现了“四增”的局面即生产井数、尾气量、湿度、H2S含量明显增加,目前日处理尾气量55万方。根据现场露点监测记录,1-56#站个别单井露点高的达到3.5°左右,这个湿度及露点无法满足冬季生产需要,为解决尾气露点及湿度偏高的问题,保证冬季正常生产及尾气集输正常,急需研究新型高效尾气除湿设备,对原有的杜66火驱双塔串联干法集中脱硫工艺进行优化完善。

试验初期的集中脱硫工艺主要采用常规的分液包在井口及脱硫点进行分离除液,常规分液包主要靠依靠离心力和重力的作用进行一次气液分离,分离后液体通过排污管线就进外排,为了提高尾气除湿效率,开始研发与制作了旋流分离器。

2 主要研究内容及工作原理

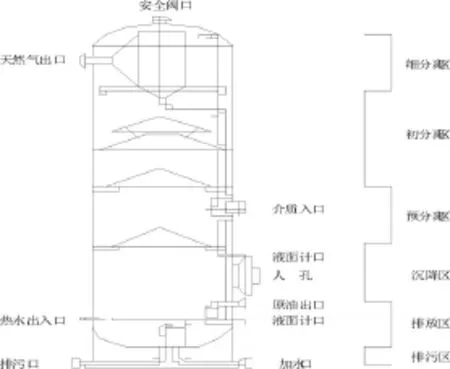

含油、水和天然气的气液两相混合物,从介质入口沿切线方向进入容器内预分离区(旋流区),气液两相混合物依靠旋流转动产生的离心力以及气液自身重力作用,相互碰撞,油水颗粒较大的,在内壁和上下层分离伞表面上不断附着,凝结成液滴,直接滴入到排放区;颗粒较小的由于重力作用,下降到沉降区;稍轻的气体和颗粒更小的一部分到了漩涡的中央,形成一个倒圆锥的涡流面,从分离伞与管壁之间的间隙,上升至初分离区。

旋流分离器工作原理示意图

沉降区内颗粒较小的部分,在离心和重力的作用下,继续相互碰撞,结成颗粒更大的颗粒,在内壁和上层分离伞表面上不断附着,凝结成液滴,滴入到排放区。颗粒更小的一部分和天然气上升至初分离区,颗粒更小的部分在多层分离伞的阻挡下,依靠离心和重力的作用,继续不断附着在内壁和上下层分离伞表面上,凝结成液滴,滴入到排放区;只有更小的颗粒和天然气能继续上升至细分离区。

更小的油水颗粒和天然气到达细分离区,当通过波形板时,更小的油水颗粒在分子间作用力和表面张力的共同作用下,不断附着在波形板表面上,最终形成液滴,沿导流管流入排放区。洁净的天然气沿天然气出口排出,进入到生产系统中。沉降区内的原油和水,由于密度不同,在重力作用下,水下沉至排污区,原油上浮在沉降区。

通过上述工作过程,达到油、气、水的分离效果。

3 现场应用及效果分析

井口及干线旋流分离器在1-56#站单井及站内分别试验应用2台,通过在同等条件对比每天分离水量情况如下。

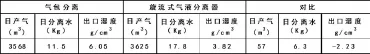

单井试验实施效果:曙1-044-046井安装旋流式井口气液分离器替换气包后,在尾气排量保持相对稳定情况下,日分离水量由11.5↑17.8Kg,出口尾气湿度由6.05↓3.82g/Nm3,除湿效率提高35%。

在1-56#站试验2台旋流分离器,日分离水量由760Kg↑1750Kg,分离器出口湿度由3.94↓1.96g/Nm3,除湿效率提高43%,分离器出口露点由-4.8℃降低到-9.5℃,脱硫塔入口尾气露点在由-3.5°降低到-14。

曙1-044-046井口旋流分离器气液分离效果对比

1-56#站集中脱硫点旋流分离器气液分离效果对比

4 结语

通过新型高效除湿设备研究与应用,尾气除湿效率提高43%,方便了生产管理,消减了安全、环保隐患,降低了管理难度、员工劳动强度,延长了脱硫药剂换药周期降低了生产运行成本,为火驱开发工业化推广实现安全环保生产提供了技术保障。下步准备在曙光油田杜66块火驱集中脱硫塔处推广应用该设备,对比传统单井脱硫工艺,预计每年节约脱硫药剂费用1558.2万元。

[1]张方礼.火烧油层技术综述[J].特种油气藏,2011.18(6):1-4.

[2]陈锐,邢晓凯.火驱地面尾气处理工艺进展.油气田环境保护,2013.12:71-74.