GH4169电解磨削加工试验研究

2016-09-18张庆良曲宁松

张庆良,汪 浩,曲宁松,朱 荻

(南京航空航天大学机电学院,江苏南京210016)

GH4169电解磨削加工试验研究

张庆良,汪浩,曲宁松,朱荻

(南京航空航天大学机电学院,江苏南京210016)

采用电解液从阴极内孔直接喷射到工件加工表面的内喷射供液方式,对GH4169镍基高温合金开展电解磨削加工试验研究。结果表明:在相同工艺参数下提高进给速度,不仅能提高材料去除率,还能降低过切量和表面粗糙度值;加工电压、电解液温度、电解液压力、金刚石目数对最大进给速度具有重要影响。

电解磨削;GH4169;最大进给速度

电解磨削是电解加工和机械磨削相复合的加工方法,它比电解加工具有更好的加工精度和表面粗糙度,比机械磨削具有更高的生产效率[1]。电解磨削的电解液供给方式分为外喷射供液(简称“外喷液”)和内喷射供液(简称“内喷液”)。外喷液结构简单,是最常用的电解磨削供液方式,国内外的研究报道也很多。Tehrani等通过外喷液砂轮电解磨削模具钢和304不锈钢试验,研究了“过切”问题,指出采用脉冲电源及调节占空比,可有效减小“过切”[2]。Puri等采用砂轮对P20硬质合金开展了外喷液电解磨削试验,探究加工电压和切削速度对材料去除率、表面质量及钝化膜的影响[3]。Curtis等采用电镀CBN、金刚石磨及外喷液供液方式,开展了航空发动机叶片榫槽的电解磨削加工试验[4]。Kozak等采用黄铜结合剂砂轮及外喷液供液方式,对不锈钢板开展了电解磨削试验,探究材料去除过程中电解加工和机械磨削的相互关系[5]。张欣耀等采用侧壁绝缘的球形磨头对不锈钢开展了精密微孔扩孔研究,通过合理匹配电解加工和机械磨削作用的比例,成功加工出尺寸重复精度为18 μm、表面粗糙度值为Ra0.21 μm的小孔[6]。叶而康采用棒状电镀金刚石磨头作为阴极,对GH4169开展了外喷液电解磨削试验[7]。干为民等采用棒状磨轮及外喷液供液方式,开展了数控展成电解磨削加工整体叶轮试验,得出随着阴极进给速度的增加,加工间隙减小,有利于提高成形精度的结论;并研究了临界展成速度,该速度下的材料去除速度与阴极进给速度相同,尺寸可控性最佳[8]。

外喷液供液方式结构简单,适用于加工深度较小的情况。但当加工深度增大至1 mm甚至更多时,电解液进入加工间隙变得困难,局部易因缺液而产生火花,造成阴极磨粒脱落和工件表面烧伤。因此,为了提高电解磨削的加工深度,本文采用内喷射供液方式,对GH4169镍基高温合金开展电解磨削工艺试验,探讨进给速度对过切量和表面粗糙度的影响及工艺参数对最大进给速度的影响规律。

1 内喷液电解磨削试验装置

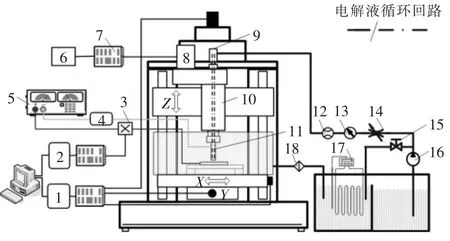

内喷液电解磨削加工系统由机床主体、运动控制系统、电解液供给系统、电源系统及数据采集系统等部分组成(图1)。

图1 内喷液电解磨削加工系统示意图

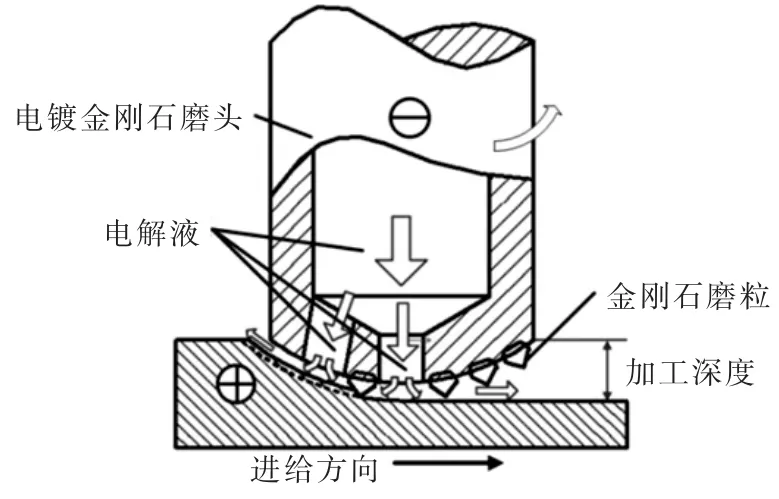

图2是内喷液电解磨削加工示意图。加工过程中,阴极高速旋转,工件作X、Y进给运动,电解液通过阴极内孔直接喷射到工件被加工表面,并及时带走加工产物和焦耳热。

图2 内喷液电解磨削加工示意图

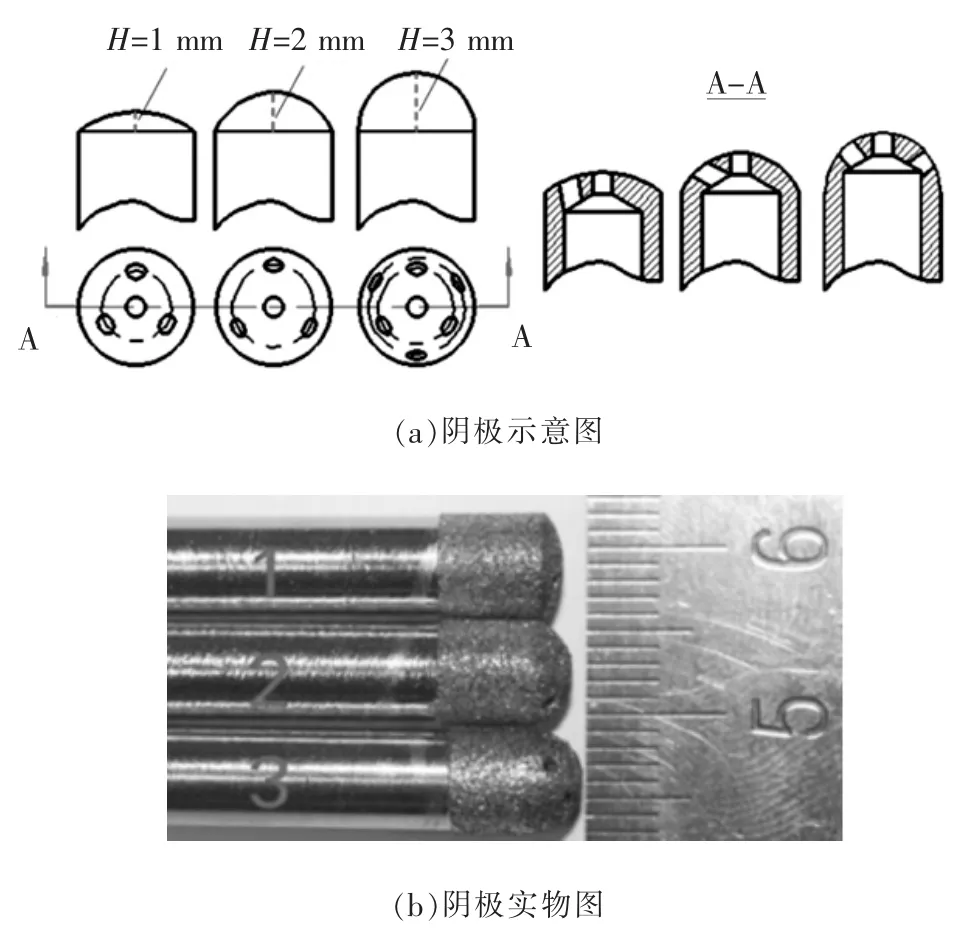

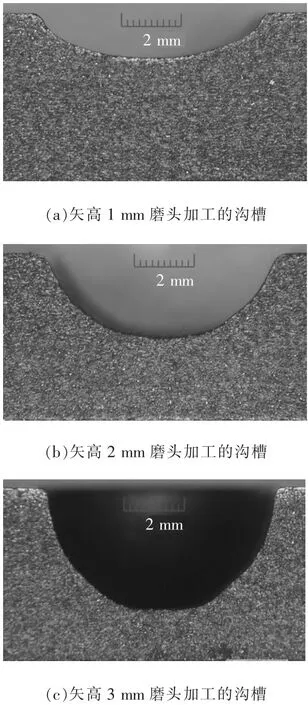

本文所用阴极为电镀金刚石球头磨头,为兼顾阴极轴向和径向的进给,设计了3种圆弧矢高H分别为1、2、3 mm的球头磨头。基体材料为45钢,直径为6 mm,且开有4 mm盲孔,球头区域还开有若干孔径为1 mm的喷液孔。如图3所示,H=1、2 mm的磨头分别在球头区域开有4个喷液孔,H=3 mm的磨头在球头区域开有7个喷液孔。

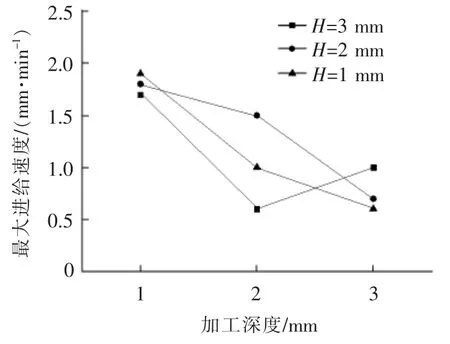

按表1所示参数对3种磨头分别进行深度为1、2、3 mm的窄槽加工实验。为得到最大进给速度,加工过程中持续增加进给速度,当出现电火花时,认为已达到最大进给速度。如图4所示,当加工深度1 mm的窄槽时,矢高1 mm的磨头进给速度最大;当加工深度2 mm的窄槽时,矢高2 mm的磨头进给速度最大;当加工深度3 mm的窄槽时,矢高3 mm的磨头进给速度最大。表明矢高1、2、3 mm的球头磨头分别适合加工深度1、2、3 mm的窄槽。

图3 内喷液电解磨削阴极

表1 不同深度的窄槽电解磨削加工实验参数

图4 3种磨头在不同加工深度下的最大进给速度

2 进给速度对加工质量的影响

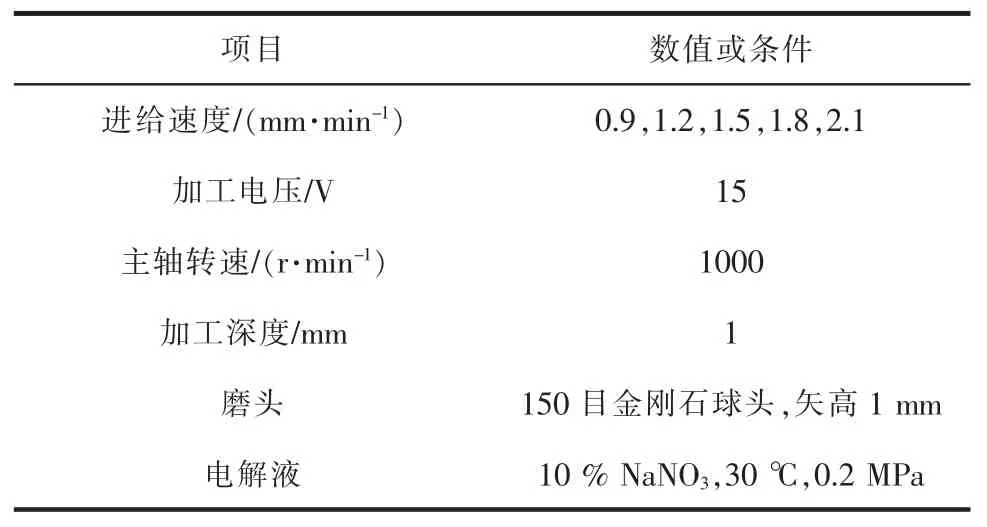

为探究进给速度对过切量的影响,实验以矢高1 mm的电镀金刚石球头磨头作为阴极,加工长度26 mm的窄槽。加工参数见表2。

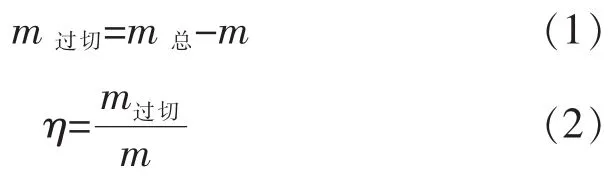

实验以工件的总去除量和过切量作为考核指标。总去除量m总为通过称量法得到的加工前后的工件质量差;阴极运动轨迹形成体积对应的材料质量为m,则过切量m过切与过切占比η可表示为:

表2 进给速度对过切量的影响实验参数

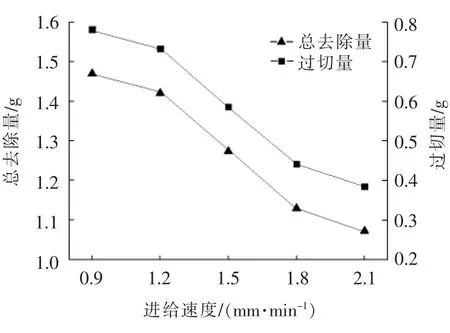

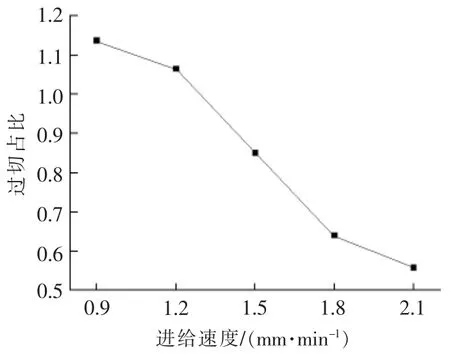

图5是进给速度对总去除量和过切量的影响曲线。可见,随着进给速度的增加,总去除量和过切量均呈减少趋势。图6是进给速度对过切占比的影响曲线。可见,随着进给速度的增加,过切占比降低。因此,提高进给速度可有效减少过切量。

图5 进给速度对总去除量和过切量的影响

图6 进给速度对过切占比的影响

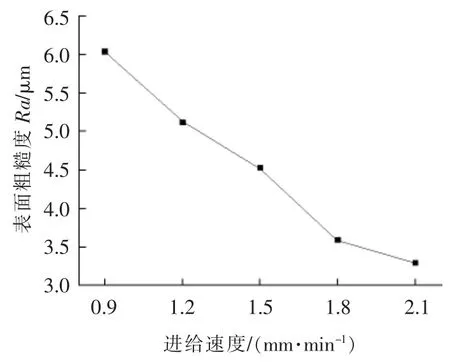

图7是进给速度对加工表面粗糙度的影响曲线。可见,表面粗糙度Ra值随着进给速度的增加而减小。这是由于电解磨削通过裸露出基体的金刚石磨粒刮除工件表面的阳极钝化膜来促进电解加工,既能提高电解加工的材料去除率,又能降低工件表面粗糙度值。实验加工样件见图8。

图7 进给速度对加工表面粗糙度的影响

图8 内喷液电解磨削加工样件

3 工艺参数对最大进给速度的影响

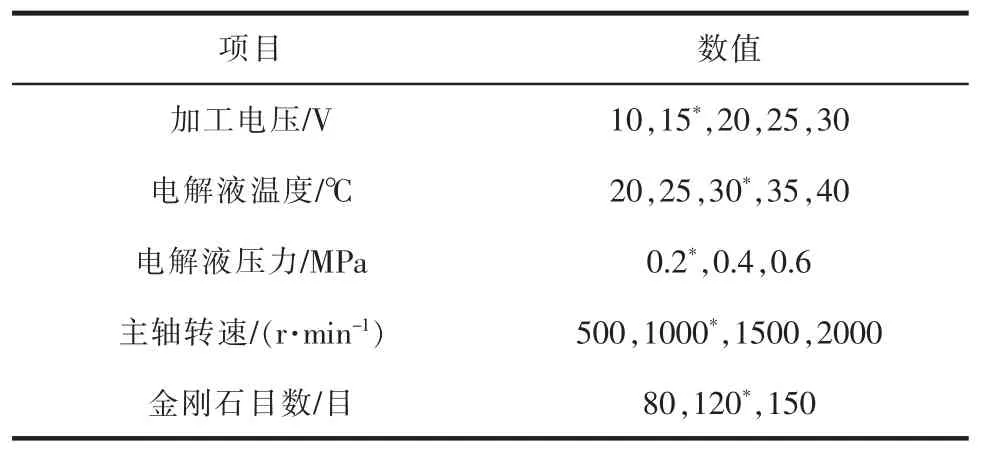

为探究工艺参数对最大进给速度的影响,进行了加工电压、电解液温度、电解液压力、主轴转速、金刚石目数对最大进给速度的单因素影响实验。用矢高1 mm的电镀金刚石球头磨头加工深度1 mm的窄槽,电解液选用质量分数为10%的钝化性电解液NaNO3溶液。单因素实验参数设置见表3,带*值为默认实验参数值。

表3 工艺参数对最大进给速度的影响实验参数

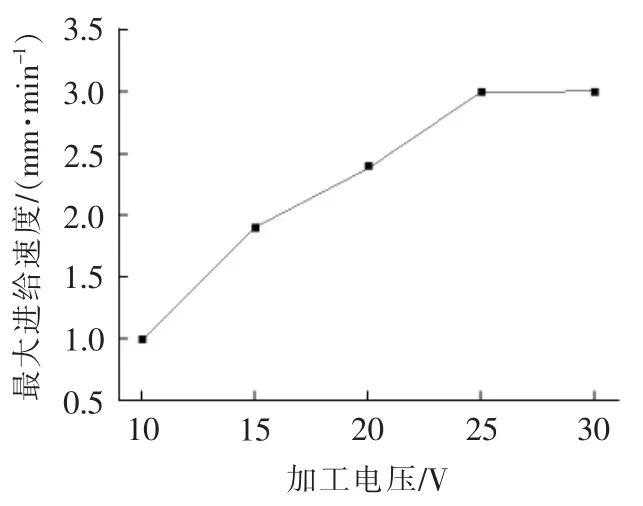

3.1加工电压对最大进给速度的影响

加工电压对最大进给速度的影响结果见图9。可看出,随着加工电压的升高,最大进给速度不断增大,但增长率呈减小趋势;当电压达到25 V后,继续提高加工电压,最大进给速度几乎不变。因此,加工电压应选择25 V。

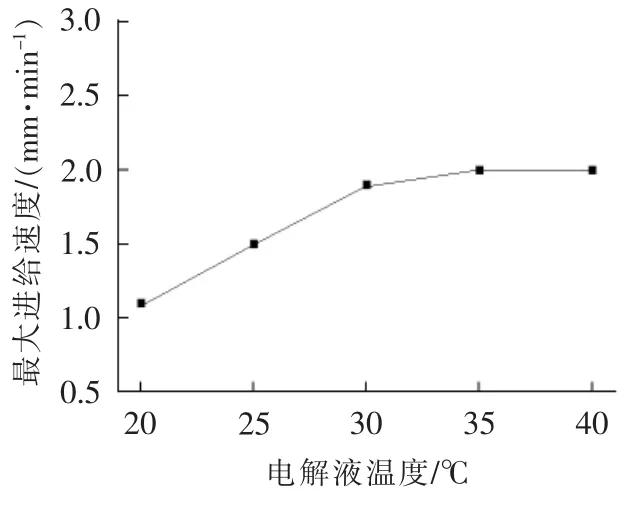

3.2电解液温度对最大进给速度的影响

电解液温度对最大进给速度的影响结果见图10。可看出,随着电解液温度的升高,最大进给速度增大,但增长率呈减小趋势;当温度达到35℃后,最大进给速度几乎不变。由于电解液温度会影响电解液中离子的活跃程度,也是影响电解液电导率的关键因素之一。因此,随着电解液温度的升高,电解液中离子愈加活跃,电导率随之增加,电化学反应愈加剧烈,从而使工件材料去除量增多,所以提高电解液温度可提高最大进给速度。综上所述,电解液温度应选择35℃。

图9 加工电压对最大进给速度的影响

图10 电解液温度对最大进给速度的影响

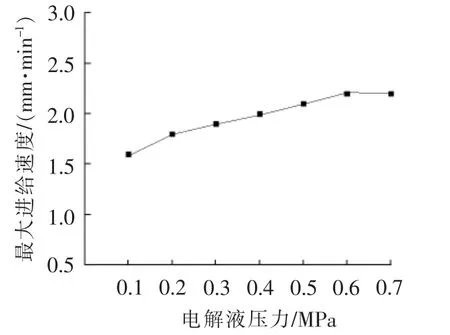

3.3电解液压力对最大进给速度的影响

通过调节电解液压力来控制电解液的流速和流量,得出电解液压力在0.1~0.6 MPa范围内,最大进给速度随着电解液压力的增加而增大;当压力超过0.6 MPa后,最大进给速度几乎不变(图11)。结合本实验设定的工艺参数可知,电解液压力应选择0.6 MPa。

图11 电解液压力对最大进给速度的影响

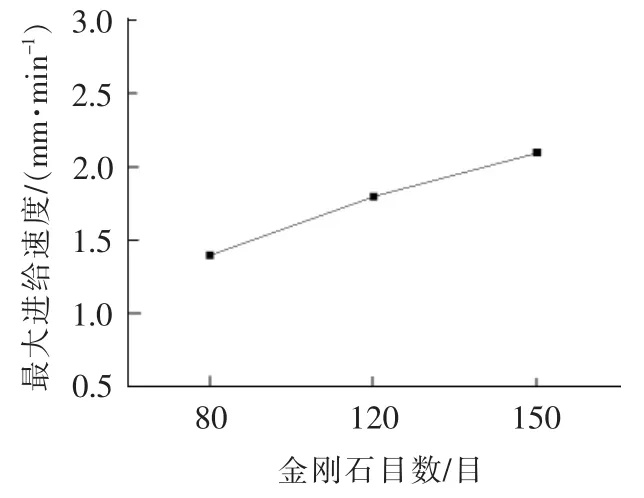

3.4金刚石目数对最大进给速度的影响

金刚石目数对最大进给速度的影响结果见图12。可看出,在一定条件下,金刚石目数增大,其颗粒尺寸变小,最大进给速度随之增加,即选用颗粒尺寸小的电镀金刚石磨头作阴极,可有效提高最大进给速度。因此,金刚石目数应选为150目。

图12 金刚石目数对最大进给速度的影响

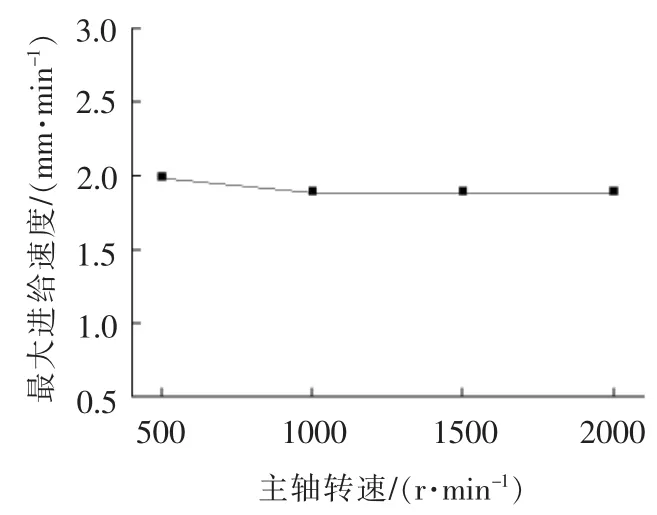

3.5主轴转速对最大进给速度的影响

主轴转速对最大进给速度的影响结果见图13。可看出,当主轴转速由500 r/min提高到2000 r/min时,最大进给速度基本无变化,表明主轴转速对最大进给速度基本无影响。

图13 主轴转速对最大进给速度的影响

3.6加工样件

由上述工艺参数对最大进给速度的单因素影响实验结果表明,最优工艺参数应选择:加工电压25 V、电解液温度35℃、电解液压力0.6 MPa、金刚石目数150目,在质量分数10%的NaNO3电解液中,以主轴转速1000 r/min加工样件,其截面见图14。同时,在最优工艺参数条件下分别获得了针对不同矢高的最大进给速度、加工电流及电流密度。

当采用矢高1 mm的电镀金刚石球头磨头作阴极时,最大进给速度为4.6 mm/min,加工电流和电流密度分别为22.5 A、137.73 A/cm2,所加工的沟槽宽度为6.7 mm,深度为1.18 mm;当采用矢高2 mm的电镀金刚石球头磨头作阴极时,最大进给速度为3.0 mm/min,加工电流和电流密度分别为27 A、124.556 A/cm2,所加工的沟槽宽度为6.46 mm,深度为2.4 mm;当采用矢高3 mm的电镀金刚石球头磨头作阴极时,最大进给速度为1.8 mm/min,加工电流和电流密度分别为27.8 A、92.178 A/cm2,所加工的沟槽宽度为6.62 mm,深度为3.41 mm。

图14 内喷液电解磨削加工样件

4 结论

(1)在相同工艺参数下提高进给速度,不仅能提高材料去除率,还能降低过切量和表面粗糙度值。

(2)在一定范围内,最大进给速度随加工电压、电解液温度和电解液压力的增加而增大;阴极磨头的金刚石颗粒尺寸越小,最大进给速度越大;主轴转速对最大进给速度基本无影响。

[1]徐家文,云乃彰,王建业,等.电化学加工技术-原理·工艺及应用[M].北京:国防工业出版社,2008.

[2]TEHRANI A F,ATKINSON J.A study of pulsed electrochemical grinding[C]//Proceedings of the ISEM-XI.Lausanne,1995:543-552.

[3]PURI A B,BANERJEE S.Multiple-response optimisation of electrochemical grinding characteristics through response surface methodology[J].The International Journal of Advanced Manufacturing Technology,2013,64(5):715-725.

[4]CURTIS D T,SOO S L,ASPINWALL D K,et al.Electrochemical superabrasive machining of a nickel-based aeroengine alloy using mounted grinding points[J].CIRP Annals-Manufacturing Technology,2009,58(1):173-176.

[5]KOZAK J,SKRABALAK G.Investigation on abrasive electrochemical grinding process(AECG)[M]//YANG G C,AO S I,GELMAN L.Transactions on Engineering Technologies.Springer Netherlands,2015:341-354.

[6]张欣耀,朱荻,曾永彬,等.精密微小孔的电解-磨削复合扩孔加工技术研究 [J].中国机械工程,2010,21(8):973-977.

[7]叶而康.GH4169合金电解磨铣加工试验研究 [D].南京:南京航空航天大学,2015.

[8]干为民,徐家文.数控展成电解磨削加工的机理研究[J].电加工与模具,2005(5):12-15.

Experimental Investigation on GH4169 by Electrochemical Grinding

Zhang Qingliang,Wang Hao,Qu Ningsong,Zhu Di

(College of Mechanical and Electrical Engineering,Nanjing University of Aeronautics&Astronautics,Nanjing 210016,China)

The experimental investigation of electrochemical grinding on GH4169 through injecting electrolyte directly to the machining surface of the workpiece has been done.The results showed that with the increase of feed rate,the material remove rate could be improved and the overcut and surface roughness would be decreased.The effect of voltage,temperature and pressure of electrolyte,the grit size of diamond on the maximum feed rate were also demonstrated.

electrochemical grinding;GH4169;maximum feed rate

TG662

A

1009-279X(2016)04-0021-05

2016-01-13

国家自然科学基金资助项目(51175258)

张庆良,男,1987年生,硕士研究生。